發(fā)布日期:2019-2-11 7:39:30

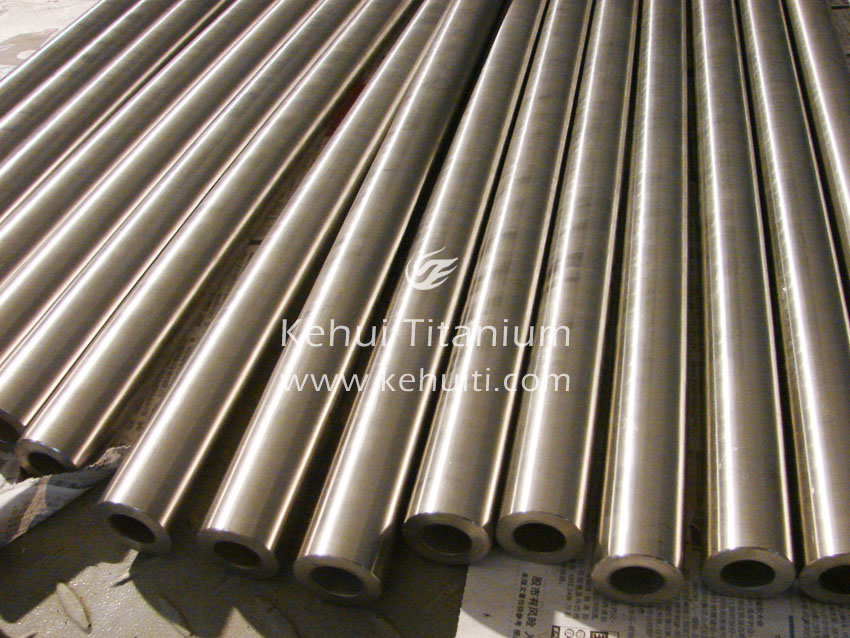

鈦管有較高的強(qiáng)度、良好的塑性韌性和耐蝕性,在航天、造船、化工中的應(yīng)用越來越廣泛。要想更好的利用鈦管,必須掌握其焊接性。科輝鈦業(yè)分享以下鈦管的焊接工藝,為今后鈦管的焊接提供了有益的借鑒。

1、焊接材料

焊絲:ERTi—2;焊接方法:GTAW(手工鎢極氬弧焊)

保護(hù)氣:用純度為99.995%,含水量不應(yīng)大于50Mg%m3的氬氣,對焊接熔池及焊接接頭內(nèi)外表面溫度高于400℃的區(qū)域均采用氬氣保護(hù)。

2、焊前準(zhǔn)備

1)坡口加工

鈦管切割后,采用氧化鋁砂輪機(jī)打磨出坡口,如下圖所示,加工坡口不允許使母材產(chǎn)生過熱變色。

2)坡口及焊絲清理

a.坡口及其兩側(cè)各50mm以內(nèi)的內(nèi)外表面進(jìn)行清理,清理程序如下:

磨光機(jī)打磨→砂紙輪拋光→丙酮清洗。

清洗后不能直接進(jìn)行焊接作業(yè),待坡口端面晾干后方可以作業(yè)。如果放置時(shí)間超過2小時(shí),須重新清理一遍或者采用自粘膠帶及塑料布對坡口予以保護(hù)。

b.焊絲也用沾丙酮的海綿擦拭干凈,并存放在專用的焊絲盒內(nèi)。

c.操作人員在焊接過成中必須戴潔凈的手套。

3、焊接工藝規(guī)范

1)焊接規(guī)范:

2)焊接時(shí)應(yīng)在合格的工藝參數(shù)范圍內(nèi)選用小線能量焊接,一般控制在6~35KJ/cm,宜采用小電流,慢速焊。

3)層間溫度不得高于200℃,防止高溫時(shí)間過長晶粒長大。

4)為保護(hù)斷弧后收弧處的表面,應(yīng)待焊接點(diǎn)溫度在300℃以下,(時(shí)間在15~60s,可根據(jù)管徑由小到大而逐漸延長)后再停止送氣保護(hù)。

5)充氬保護(hù):具體措施如下:

a.對于DN大于等于450的管子焊接時(shí),管內(nèi)工作人員戴上防毒面具,手持保護(hù)罩對焊接熔池背面進(jìn)行保護(hù)。

b.對于DN小于450的管子或固定口焊接時(shí),整體充氬保護(hù),在管子內(nèi)表面距離坡口150—300mm處采用可溶紙密封,再塞入一團(tuán)可溶紙防止管內(nèi)氣壓過大將密封可溶紙破壞,然后充入氬氣將管內(nèi)空氣排凈。焊接前必須充分預(yù)充氬氣,焊后應(yīng)延時(shí)充氬,以使高溫區(qū)充分冷卻,防止表面氧化。

6)焊接過程中填充焊絲應(yīng)始終保持在氬氣的保護(hù)之下。熄弧后焊絲不得立即暴露在大氣中,應(yīng)在焊縫脫離保護(hù)時(shí)取出。焊絲如被污染、氧化變色時(shí),污染部分應(yīng)予以切除。

7)不得在焊件表面引弧或試驗(yàn)電弧;收弧時(shí)應(yīng)將弧坑填滿,多層焊的層間接頭相互錯(cuò)開。

8)除有特殊要求外,每條焊縫應(yīng)一次連續(xù)焊完,如因故被迫中斷,再焊時(shí)必須進(jìn)行檢查,確認(rèn)無裂紋后方可繼續(xù)施焊。

9)如果焊接作業(yè)時(shí)不慎出現(xiàn)夾鎢時(shí),應(yīng)停止焊接作業(yè),用磨光機(jī)清除鎢點(diǎn),鎢級端部重新打磨,達(dá)到要求后方可重新進(jìn)行焊接作業(yè)。

以上所述工藝要點(diǎn)保證了鈦管焊接的正常進(jìn)行,也達(dá)到了鈦管的焊接質(zhì)量要求。