發(fā)布日期:2020-5-11 9:57:16

本標(biāo)準(zhǔn)適用于石墨加工型、石墨搗實(shí)型、金屬型和熔模精鑄型生產(chǎn)的鈦及鈦合金鑄件。

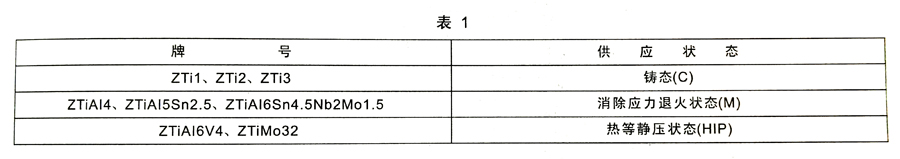

1、牌號(hào)、狀態(tài)

產(chǎn)品的牌號(hào)和狀態(tài)應(yīng)符合表1的規(guī)定。

2、技術(shù)要求

2.1 材料

2.1.1 鑄件所用的母合金錠應(yīng)采用真空自耗電極電弧熔煉法進(jìn)行熔煉。

2.1.2 當(dāng)采用海綿鈦?zhàn)鳛樵蠒r(shí),合金錠至少應(yīng)進(jìn)行兩次真空自耗熔煉。

2.1.3 可以適當(dāng)?shù)夭捎猛缓辖鸪煞纸?jīng)過(guò)處理的返回料作為原料。

2.2 化學(xué)成分

鑄件的化學(xué)成分應(yīng)符合GB/T15073的規(guī)定。

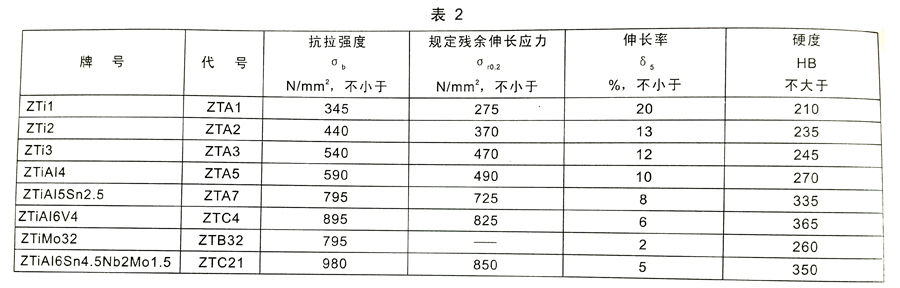

2.3 力學(xué)性能

2.3.1 鑄件鑄態(tài)時(shí)的室溫力學(xué)性能應(yīng)符合表2的規(guī)定,其他狀態(tài)的力學(xué)性能指標(biāo)由供需雙方協(xié)商確定。

2.3.2 需方對(duì)化學(xué)成分中的雜質(zhì)元素含量有特殊要求的產(chǎn)品,其力學(xué)性能指標(biāo)應(yīng)由供需雙方協(xié)商,并在合同中注明。

2.4 幾何尺寸

2.4.1 鑄件幾何形狀和尺寸應(yīng)符合鑄件圖樣或訂貨協(xié)議的規(guī)定。

2.4.2 尺寸公差

鑄件尺寸公差應(yīng)符合GB/T6414的規(guī)定,一般應(yīng)不低于CT11級(jí)。如有特殊要求, 由雙方協(xié)商確定,并在合同中注明。

2.5 表面質(zhì)量

2.5.1 鑄件應(yīng)修整毛刺,表面光潔,不得有粘砂現(xiàn)象。

2.5.2 允許用打磨或其他方法清除鑄件毛刺和表面輕微流痕、冷隔等缺陷。打磨后不允許發(fā)生氧化發(fā)藍(lán),并應(yīng)與基體呈圓滑過(guò)渡。鑄件打磨后應(yīng)保證符合鑄件圖樣尺寸的要求。不允許打磨的部位應(yīng)在圖樣和合同中注明。

2.5.3 鑄件不應(yīng)有裂紋和穿透性孔洞,對(duì)鑄件密封面的要求應(yīng)在圖樣和合同中注明。

2.5.4 需方對(duì)鑄件表面質(zhì)量有特殊要求時(shí),由供需雙方協(xié)商確定。

2.5.5 需方要求并在合同中注明時(shí),鑄件表面可參照GB9443進(jìn)行無(wú)損檢驗(yàn)或由雙方協(xié)商確定。

2.6 內(nèi)部質(zhì)量

2.6.1 需方要求并在合同中注明時(shí),鑄件可進(jìn)行X射線(xiàn)檢查,檢驗(yàn)方法和質(zhì)量判定標(biāo)準(zhǔn)參照GB5677的要求,或由雙方協(xié)商確定。

2.7 焊接修補(bǔ)

2.7.1 鑄件上裸露的氣孔、縮孔、疏松、裂紋、夾雜和打磨后的尺寸缺陷,允許進(jìn)行焊補(bǔ)、焊補(bǔ)前對(duì)缺陷部位應(yīng)徹底清除干凈直至露出光亮金屬表面。不允許焊補(bǔ)的部位,應(yīng)在合同中注明。

2.7.2 加工過(guò)程中暴露的缺陷,或X射線(xiàn)檢查發(fā)現(xiàn)的缺陷,根據(jù)需要可進(jìn)行焊補(bǔ)。

2.7.3 焊補(bǔ)應(yīng)在真空或氬氣保護(hù)下進(jìn)行,焊縫不得有嚴(yán)重氧化現(xiàn)象。

2.7.4 填充焊絲一般可采用與鑄件相應(yīng)牌號(hào)的材料或同一類(lèi)型低一強(qiáng)度級(jí)別的材料, 其質(zhì)量應(yīng)符合GB3623的規(guī)定。焊前,焊絲表面應(yīng)清潔干凈,如有油污應(yīng)進(jìn)行清洗。

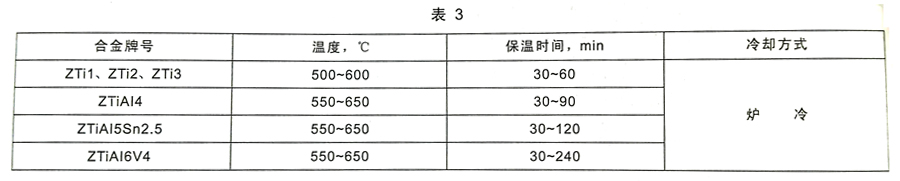

2.8 熱處理

2.8.1 鑄件焊補(bǔ)后根據(jù)需要可進(jìn)行消除應(yīng)力退火處理。

2.8.2 對(duì)形狀復(fù)雜,或使用條件苛刻的重要鑄件,需方要求并在合同中注明時(shí),應(yīng)在真空中進(jìn)行消除應(yīng)力退火處理。常用鑄造鈦及鈦合金消除應(yīng)力退火處理制度可參照表3。其他合金的熱處理制度由雙方協(xié)商確定。

2.8.3 對(duì)內(nèi)部質(zhì)量有特殊要求的鑄件可進(jìn)行熱等靜壓處理,熱等靜壓制度由雙方協(xié)商確定。

3、試驗(yàn)方法

3.1 鑄件化學(xué)成分的仲裁分析方法按GB4698進(jìn)行。

3.2 鑄件室溫拉伸試驗(yàn)按GB228進(jìn)行。力學(xué)性能試樣推薦采用GB6397的R7號(hào)試樣。

3.3 鑄件硬度試驗(yàn)按GB231進(jìn)行。

3.4 鑄件表面質(zhì)量檢查用目視方法或按GB9443進(jìn)行。

3.5 鑄件內(nèi)部質(zhì)量檢查按GB5677進(jìn)行。

tag標(biāo)簽:鈦加工件