發(fā)布日期:2019-7-21 6:32:19

有時(shí)鈦合金需用真空退火工藝,如鈦的棒、絲、板、管等半成品加工完畢前,需要在經(jīng)過(guò)中間退火和表面處理后進(jìn)行冷加工和最終的退火,此時(shí)需要采用真空退火。

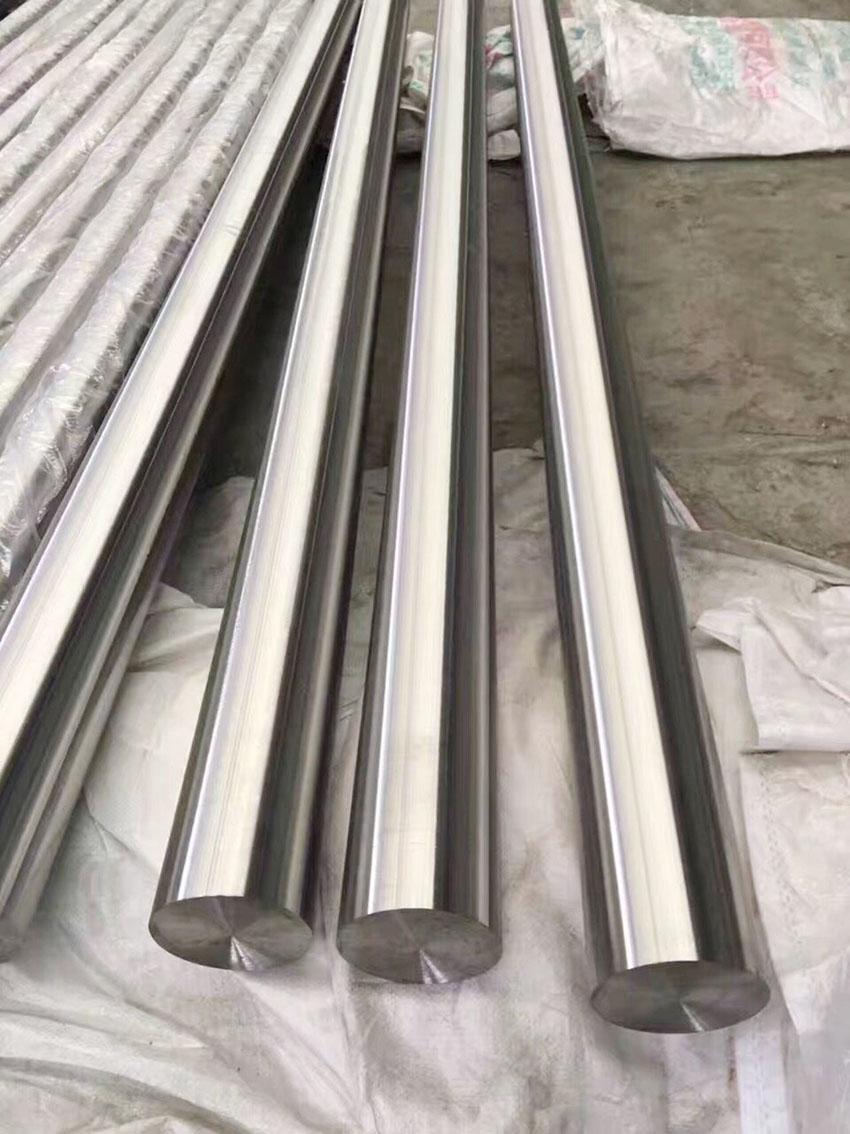

鈦合金半成品經(jīng)過(guò)表面處理后,表面呈現(xiàn)出鈦合金的自然色,即具有銀白色金屬光澤。表面是純凈的,雖有一層薄薄的氧化膜,為了在進(jìn)一步退火時(shí)防止鈦合金氧化,退火時(shí)應(yīng)采用真空態(tài),這樣可保證鈦合金具有良好的表面光澤。

同時(shí),在鈦合金表面處理中,不能缺少的一種工藝是酸洗。經(jīng)過(guò)酸洗,鈦合金常常增氫,使氫含量超標(biāo),以致不能出廠。鈦材增氫是致命的,眾所鈦材含氫量高了會(huì)使鈦材的力學(xué)性能下降,容易發(fā)生氫脆。為了去氫,也必須采用真空。因?yàn)殁伈奈降臍涫强赡娴模谡婵諢崽幚頃r(shí)便達(dá)到除氫的目的。故真空退火的目的是在退火的同時(shí)減少氧化和除氫,并降低殘余應(yīng)力。

概括起來(lái),鈦合金在真空退火中應(yīng)做到如下幾點(diǎn):

(1)在鈦合金中的氫濃度降低到在以后的使用過(guò)程中不會(huì)產(chǎn)生氫脆(慢性斷裂)的水平;

(2)將殘余應(yīng)力(特別是焊接應(yīng)力)降低到不能對(duì)鈦合金構(gòu)件的使用特性產(chǎn)生負(fù)面影響的水平;

(3)必須保證鈦合金的構(gòu)件應(yīng)有的力學(xué)性能和使用性能;

(4)使退火構(gòu)件保持原有的尺寸;

(5)在真空退火件表面上形成薄氧化膜。

在制定真空退火工藝制度時(shí),首先要確定的是退火溫度和保溫時(shí)間。常采用的真空退火溫度為600~850.C,保溫時(shí)間為1~1.5h,真空度要小于0.33Pa,這樣可使鈦材氫含量達(dá)到產(chǎn)品規(guī)格,即氫含量不大于0.015%。為防止在真空退火完畢的鈦合金表面氧化,應(yīng)在真空退火冷卻至250~350.C溫度下向爐內(nèi)充入空氣并出爐。