發(fā)布日期:2020-11-28 11:27:10

鈦合金比強(qiáng)度高、耐腐蝕性強(qiáng)、無磁、機(jī)械性能好,是一種優(yōu)質(zhì)輕型結(jié)構(gòu)材料、新型功能材料和重要生物工程材料。當(dāng)前鈦合金板帶材市場需求較大,約占鈦加工材的 1/3。但鈦板軋制溫度窗口窄,導(dǎo)熱性能差,開軋溫度過高或軋制變形過大均會(huì)導(dǎo)致軋件中心區(qū)域溫度急劇升高,使板坯溫度分布不均,厚度方向出現(xiàn)組織差異,進(jìn)而導(dǎo)致塑性變差,軋制變形不均、邊裂等問題;軋制溫度低,軋件加工硬化嚴(yán)重,導(dǎo)致軋制力過大,增加鈦合金板軋制難度,故鈦板軋制生產(chǎn)過程中板坯溫度控制極為關(guān)鍵。本文圍繞典型 TC4鈦合金熱軋生產(chǎn)工藝,從控溫軋制角度出發(fā),結(jié)合某廠鈦合金板材現(xiàn)場生產(chǎn)工藝,對TC4鈦合金板材多道次軋制開展實(shí)驗(yàn)研究及有限元仿真分析,為制定鈦合金板帶熱軋工藝規(guī)程提供了理論依據(jù)。

利用 Gleeble-3800 熱模擬試驗(yàn)機(jī)測定 TC4 鈦合金材料高溫流變應(yīng)力,分析溫度和變形速率對流變應(yīng)力的影響規(guī)律,并利用熱加工圖研究 TC4 鈦合金的熱加工范圍。通過熱軋實(shí)驗(yàn)研究了橫縱軋道次壓下率分配對 TC4鈦合金板各向異性的影響,發(fā)現(xiàn)當(dāng)橫縱軋道次壓下率分配為 1:1 時(shí),材料各向異性基本消除。

開展TC4鈦合金板換熱實(shí)驗(yàn)與軋制實(shí)驗(yàn),測定試樣指定位置多點(diǎn)溫度變化,并建立實(shí)驗(yàn)工況有限元仿真模型,通過反傳熱計(jì)算及正向模擬驗(yàn)證確定 TC4 鈦合金板與空氣間的綜合換熱系數(shù)、與軋輥間接觸換熱系數(shù)。

建立TC4鈦合金板帶熱軋有限元模型并利用工業(yè)現(xiàn)場數(shù)據(jù)驗(yàn)證了有限元模型可靠性,進(jìn)而對不同軋制工藝參數(shù)及多參數(shù)耦合軋制工況進(jìn)行了仿真分析。結(jié)果表明影響熱軋板坯溫度分布的主要因素為軋制速度與道次壓下率。結(jié)合某廠 TC4 鈦合金典型軋制生產(chǎn)規(guī)程建立三維全流程軋制仿真模型,對各道次鈦合金板軋后溫度分布、板坯寬展變形規(guī)律與寬向溫度均勻性進(jìn)行了研究。結(jié)果表明板寬邊部 50mm 范圍內(nèi),軋件溫降明顯,與軋件內(nèi)部最大溫差超過 50℃,溫度分布不均是導(dǎo)致軋件邊部變形不均及開裂的主要原因。軋件較厚時(shí),沿厚度方向邊部寬展變形呈近似“雙鼓”形,隨著軋制道次的進(jìn)行,后呈“凸”形,且寬展量隨板厚減小而減小。

在有限元模擬基礎(chǔ)上確定了熱軋 TC4 鈦合金軋制溫度窗口,給出了鈦合金板帶軋制工藝制度指導(dǎo)性原則,并結(jié)合現(xiàn)場實(shí)際軋制工藝開發(fā)了鈦合金熱軋工藝規(guī)程軟件。通過控制軋制工藝參數(shù),實(shí)現(xiàn)對鈦合金板坯溫度的全流程調(diào)控。

通過對不同軋制工藝參數(shù)及熱軋溫度、壓下率、軋制速度、入口板厚等多參數(shù)耦合的不同軋制工況 TC4 鈦合金板熱軋仿真模擬分析,定量化研究軋制過程中板坯表面及心部溫度變化,分析了影響板坯表面及心部溫度的主要因素。為制定 TC4 熱軋工藝規(guī)程提供了軋制窗口范圍,本章將根據(jù)某廠鈦合金熱軋生產(chǎn)工藝制定鈦合金板熱軋工藝規(guī)程并編制開發(fā)軋制工藝規(guī)程軟件。

鈦合金板材軋制工藝規(guī)程制定

依據(jù)軋機(jī)設(shè)備情況、生產(chǎn)量及對產(chǎn)品質(zhì)量的要求,多數(shù)鈦材生產(chǎn)企業(yè)采取的鈦合金板帶的生產(chǎn)工藝流程為:初軋或鍛造板坯—表面處理—熱軋—退火—酸洗—軋制—真空退火—成品剪切—鈦板或鈦卷。其中熱軋階段多采用多火次多道次可逆軋制。該階段工藝制度的制定主要包括坯料設(shè)計(jì)、壓下制度、速度制度、溫度制度等幾個(gè)方面。

1)坯料準(zhǔn)備

純鈦及低合金化合金牌號可用模鍛、軋坯或扁錠形式供坯,高合金化合金牌號仍需進(jìn)行自由鍛。板坯厚度由成品厚度及軋制工序所要求的總壓下率及軋機(jī)能力、開口度等確定,板坯寬度取決于成品寬度,板坯長度受熔煉、鍛造設(shè)備及加熱爐等限制。

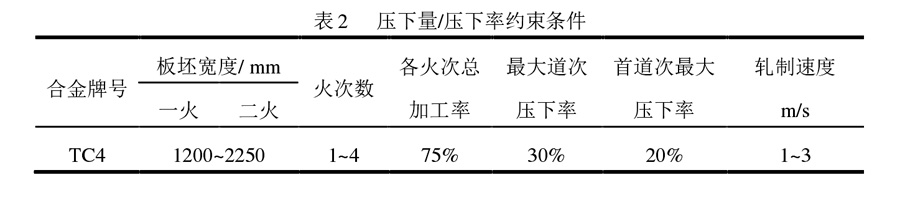

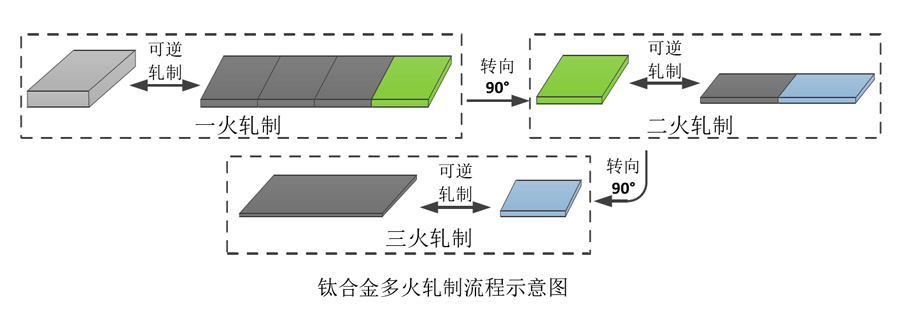

由于鈦板各向異性明顯,目前只能通過換向軋制來減小各向異性,同時(shí)換向軋制也能改善板坯的熱軋性能。對于多個(gè)火次軋制過程,換向一般在火次之間、分切板坯后進(jìn)行。換向軋制亦可以在火次內(nèi)進(jìn)行,即采用橫縱軋形式進(jìn)行軋制,但軋制過程需要進(jìn)行兩次轉(zhuǎn)坯,影響軋制節(jié)奏及溫降,如圖 1 所示。

2)坯料設(shè)計(jì)

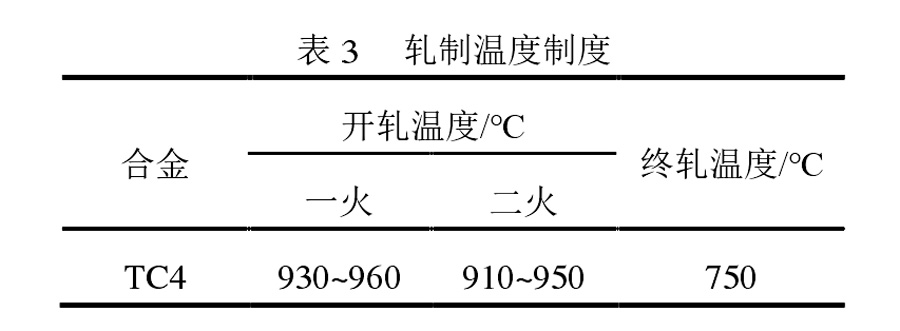

坯料設(shè)計(jì)分為兩個(gè)階段:母板設(shè)計(jì)和板坯設(shè)計(jì)。母板設(shè)計(jì)是要在符合生產(chǎn)工藝設(shè)備約束前提下,考慮剪切損失和切損最優(yōu)化原則,確定母板規(guī)格及其各訂單子板組合方式,常見母板組合方式有一維組合和二維組合,如圖2 所示。板坯設(shè)計(jì)應(yīng)綜合考慮展寬比、壓縮比等相關(guān)約束為母板選擇合適板坯斷面,以滿足需求并提高成材率。

鈦合金板主要以小批量、多品種規(guī)格生產(chǎn)為主,且由于軋制溫度窗口窄,其軋制過程往往需要 2~3 個(gè)火次(最多不超過 4 個(gè)火次)來完成,各火次完成后需進(jìn)行剪切和分切處理,中斷后的中間坯在后續(xù)生產(chǎn)中采用寬變長來進(jìn)行下一火次軋制,如圖3,因此熱軋鈦合金坯料設(shè)計(jì)相比傳統(tǒng)板帶鋼較復(fù)雜。

目前鈦合金板材軋制生產(chǎn)加工尚處于訂單式生產(chǎn)階段,鈦合金母板、坯料設(shè)計(jì)與訂單情況及庫存板坯供應(yīng)情況密切相關(guān),坯料設(shè)計(jì)主要由工藝設(shè)計(jì)員完成,即人工決定各訂單子板的組合方式、母板和板坯規(guī)格等,每一火次進(jìn)行一次板坯設(shè)計(jì)。

再將該火次坯料作為子板來設(shè)計(jì)上一火次母板和坯料。

3)工藝制度

目前鈦合金板帶生產(chǎn)多采用可逆軋制,而可逆軋制工藝制度制訂的內(nèi)容主要包括壓下制度、速度制度及溫度制度。由于鈦合金流變應(yīng)力和組織對溫度和應(yīng)變速率非常敏感,在制定壓下制度、速度制度及溫度制度時(shí)要綜合考慮材料特性、壓下率、軋制速度及軋制溫度的耦合作用。

3.1、壓下制度

壓下制度的內(nèi)容包括軋制火次、軋制方式、各火次軋制道次數(shù)及道次壓下量(率)等。由于鈦合金軋制溫度窗口窄,其軋制過程往往需要 2~3 個(gè)火次(最多不超過 4個(gè)火次)來完成。軋制火次數(shù)主要根據(jù)母板及坯料尺寸,軋制材料所允許的總加工率確定。

(1)總加工率:影響總加工率的有金屬塑性、板坯質(zhì)量和軋機(jī)能力等,通常情況下,應(yīng)盡量采用較大的總加工率。TC4 一個(gè)火次總變形率一般不超過 75%。

(2)道次壓下率:純鈦具有較好的工藝塑性,最大道次壓下率可達(dá) 40%,而 TC4等高合金化板坯工藝塑性較差,道次壓下率一般不應(yīng)超過 30%。

(3)軋制方式:目前在鈦合金生產(chǎn)中,通過換向軋制來改善板坯熱軋性能、控制產(chǎn)品橫縱向力學(xué)性能差異。各向異性軋制實(shí)驗(yàn)表明,橫軋與縱軋階段總壓下率相當(dāng)時(shí),產(chǎn)品各向異性控制地比較理想。故建議橫軋階段加工率占總加工率的 30%~50%。對于一個(gè)火次內(nèi)采用橫縱軋方式生產(chǎn)時(shí),橫軋一般安排在前 3個(gè)道次。

(4)道次壓下率分配:道次壓下量分配的總體原則是由小變大,由大再變小。厚板坯(180mm 以上)在咬入階段,壓下率一般不超過 20%。為了控制成品尺寸精度,最后幾個(gè)道次一般采取小壓下率。因此在咬入條件限制消除后,在溫升不超過相變點(diǎn)的前提下應(yīng)盡量提高壓下率,為最后幾個(gè)道次提供充足的調(diào)整空間和工藝溫度。

采用軋機(jī)能力越大,道次壓下率越大,但必須限制在板坯塑性允許范圍內(nèi)。

3.2、溫度制度

溫度制度包括開軋溫度、道次軋制溫度、終軋溫度等,也包括軋制延續(xù)時(shí)間、間隙時(shí)間等。

從相變和再結(jié)晶角度,TC4 的熱軋最大溫度范圍為 750~990℃,結(jié)合工圖其熱軋溫度范圍盡量保持在 800~950℃之間。在實(shí)現(xiàn)軋機(jī)輥縫調(diào)整、軋機(jī)反向啟動(dòng)、軋件回送等動(dòng)作的前提下,道次間隙時(shí)間一般盡量短,然而在變形量大、軋件心部溫升較大、表面心部溫差較大時(shí),可通過適當(dāng)延長道次間隙時(shí)間,使軋件溫度趨于均勻。

3.3、速度制度

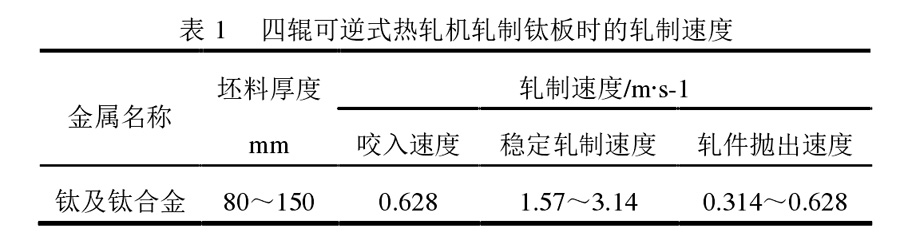

速度制度包括各道次軋制時(shí)的咬入速度、拋出速度、穩(wěn)定軋制速度等。開軋階段,為防止咬入造成悶車、斷輥等事故,同時(shí)避免變形溫升過大,一般采用低速1~1.5m/s。在中間軋制階段,隨著軋件的減薄可提高軋制速度,但軋制速度一般不超過 3m/s。某廠 1200mm 四輥可逆式熱軋機(jī)軋制鈦及鈦合金板材時(shí),所采用的軋制速度見表1。

3.4 軋制規(guī)程制定

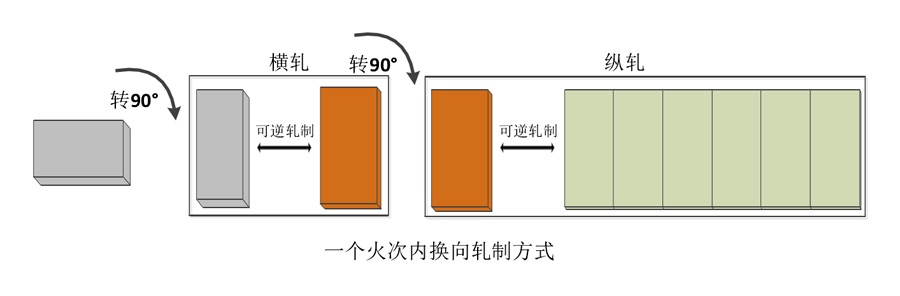

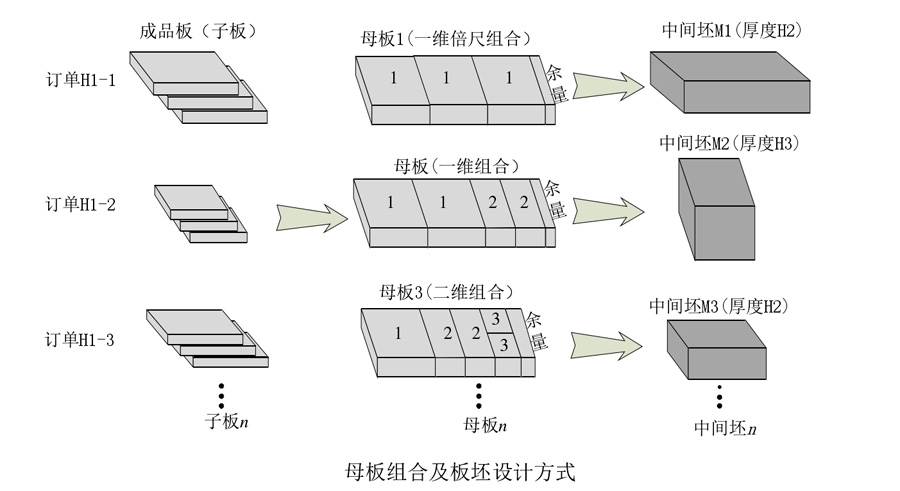

根據(jù)軋機(jī)機(jī)組配置情況可對軋制力、軋制力矩、電機(jī)功率、軋制速度上限等條件進(jìn)行判斷。軋制初始溫度、終軋溫度、壓下率等工藝參數(shù)的確定與材料特性密切相關(guān)。表2為TC4 鈦合金的壓下量/壓下率的約束條件。表3給出 TC4 鈦合金的軋制溫度范圍及推薦的溫度制度。