發(fā)布日期:2020-2-28 16:28:54

從鈦及鈦合金的熔煉、鑄造特性、等離子冷床爐的工作原理等方面分析了鈦棒坯進行半連續(xù)鑄造的可能 性,從三輥行星軋機的工作原理、材料在變形時的受力狀態(tài)、鈦合金的塑性變形特性等方面對鑄造鈦棒坯三輥行星 軋制可行性進行了分析。指出,真空等離子冷床爐半連續(xù)偽造棒坯——三輥行星軋機開坯軋制是一種鈦棒線材的高 效率、短流程加工新技術,是今后的研究發(fā)展方向。

關鍵詞:鈦合金; 鈦棒鑄造; PWS三輥行星軋機軋制

1、前言

由于鈦及鈦合金比強度高,具有良好的耐高溫、耐腐蝕性能和優(yōu)異的生物相容性,已成為航空、航海、航天等軍工領域和化工、輕工、冶金、建筑、機械、醫(yī)療等民用領域及日常生活用品廣泛應用的材料之一,是21世紀最具技術魅力及發(fā)展前途的金屬材料【1】。

但是鈦的富集冶煉過程復雜,冶金成本高;鈦的密排六方晶體結構和低的導熱率使其塑性變形和切削加工困難;鈦的化學性能異常活撥,造成鑄錠的制造及各種成品、半成品的熱處理需要在真空或惰性氣體保護下進行;鈦和各種鋼質材料的親和力大,造成了工模具的設計制造、潤滑過程等難度增加。以上四點均造成了鈦及鈦合金產品成本保持在很高的水平,產量很低:雖然2008年我國鈦制品達到了歷史最高水平,所有鈦制品總產量也僅為20000t。要想大力提高鈦材的應用范圍,就必須大幅度降低其制造成本。

降低鈦合金制品成本的主要途徑有如下3個:

①采用新的低成本、短流程海綿鈦的制備技術,降低原材料海綿鈦的成本;

②采用廉價的合金元素代替貴重金屬元素,改善合金加工特性的新合金設計;

③在提高半成品和成品生產效率和材料利用率等方面的加工技術革新。本文作者根據(jù)多年從事鈦產品加工技術的開發(fā)研究經驗,結合鈦的加工特性及多種金屬壓力加工設備工作原理,提出了一種新的鈦及鈦合金棒線材短流程制備新技術方案,并就新技術方案的可行性進行了分析,以期達到拋磚引玉,吸引志同道合者來共同開發(fā)本新技術方案研究的目的。

2、鈦及鈦合金棒線材短流程制備新技術方案設想

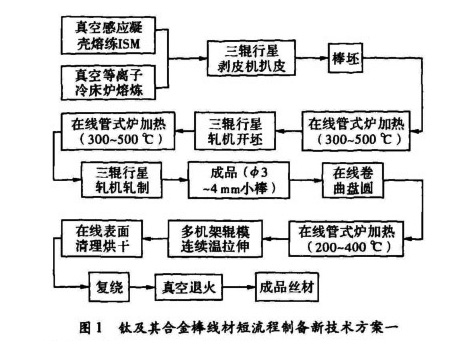

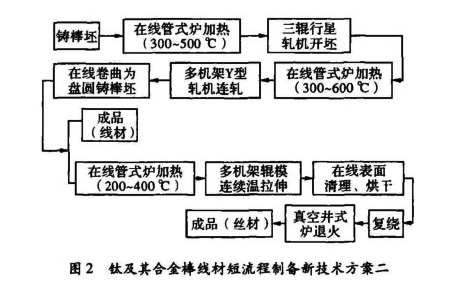

目前,國內外鈦棒線材的加工均采用真空熔煉(自耗電弧熔煉或等離子弧熔煉)為大型鑄錠——切冒口、扒皮取樣分析———鍛造開坯(快鍛機、汽錘、水壓機等)—一鍛造(包括自由鍛或精鍛)、軋制(包括兩輥孔型軋制、步進軋制、型輥斜軋制、Y型軋制)或旋鍛(兩模或四模旋鍛機)出棒線材成品的加工方法。可以看出:現(xiàn)國內外鈦棒線材的加工方法盡管各有不同,在成材率、生產效率上也有一定的差異,但總的來說,現(xiàn)行的工藝存在生產周期長、成材率低、生產效率低下,難以實行自動化或半自動化生產,產品長度受限制等缺陷。針對現(xiàn)有工藝存在的問題,根據(jù)鈦合金材料的加工特性,本文作者結合多年從事鈦合金新加工技術研究的經驗,提出了一套鈦及鈦合金棒線材短流程制備新技術方案,其簡明生產工藝流程如圖1、圖2所示。新設計的鈦合金棒線材短流程制備技術可實現(xiàn)自動化或半自動化生產,達到高效、環(huán)保、組織性能均勻、質量穩(wěn)定性好、生產單根質量達20kg以上小棒線材的目的。

3、新技術方案的技術可行性分析

3.1 鈦棒坯熔鑄技術可行性分析

3.1.1 真空等離子冷床爐連續(xù)或半連續(xù)熔鑄鈦棒坯技術

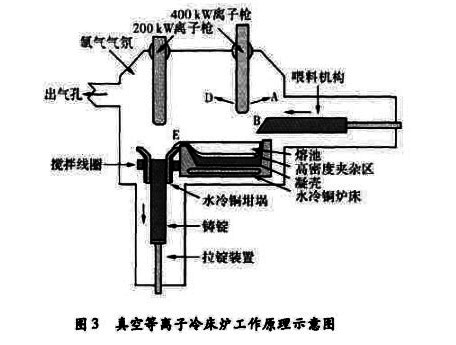

真空等離子冷爐床熔煉工藝是利用等離子槍發(fā)射的集中、穩(wěn)定、且可控的等離子弧作為熱源來熔融、精煉和重熔金屬的一種新型熔煉方法。等離子弧與自由電弧不同,它是一種壓縮弧,能量集中,弧柱細長。與自由電弧相比,等離子弧具有較好的穩(wěn)定性、較大的長度和較廣的掃描能力,從面使它在鈦及鈦合金熔煉、鑄造領域中具備了特有的優(yōu)勢。

真空等離子冷床爐可用于熔煉鈦及鈦合金大、中、小型鑄錠,在俄、美、日及歐洲均已普遍采用,我國則剛剛開始應用研究。該方法制造的最大錠型已達8t,既可以是圓錠,又可以為扁錠,它由兩套電子槍組成,其設備工作原理如圖3所示。

從圖3可以看出:冷床爐在設計上將水冷銅爐床和地堝分開,允許輸人能量和熔煉速率的獨立控制,從而實現(xiàn)了原材料熔化和鑄錠熔煉凝固的分離。在水冷銅爐床中,鈦合金原料在圖3“B*處經受等離子束的高溫高能轟擊熔化后在冷床中形成熔池,熔池中熔液的保留時間可以自由控制,在水冷銅爐床中經過精煉、攪拌后的熔液經“E”處的槽口溢流人水冷銅坩堝中,通過坩堝上的等離子槍或電子束槍的再次加熱和攪拌, 凝固后形成鑄錠。硬a或HDI夾雜物通過兩種模式進人拉錠坩堝中,一種是夾雜物在熔池中極高的溫度下且有充足的時間來熔化,等離子槍產生的等離子束溫度可達到6000℃以上,因此,爐床中的熔液可獲得一個非常大的過熱度,以促進高熔點夾雜物的熔解; 另一種是因HDI與鈦液的較大密度差異, HDI會沉人水冷爐床底部而被凝殼所捕獲。熔池保溫時間長和熔液溫度高可以保證鈦合金中的合金化元素能充分熔解和擴散,且通過在冷爐床和坩堝兩級熔煉,鑄錠的成分偏析能得以很好消除。

根據(jù)需要,通過拉錠坩堝的設計,可實現(xiàn)生產多種形狀的鑄錠,如圓形、方形和矩形。而且冷爐床熔煉采用邊熔煉、邊攪拌、邊凝固拉錠的辦法,所以雖然爐床尺寸不大,但所熔煉的合金成分均勻,凝固后拉出的鑄錠長度可以較大。通過設計多個喂料系統(tǒng),加長拉錠地堝的長度,可實現(xiàn)棒坯的半連續(xù)或連續(xù)鑄造,提高成材率及工作效率。

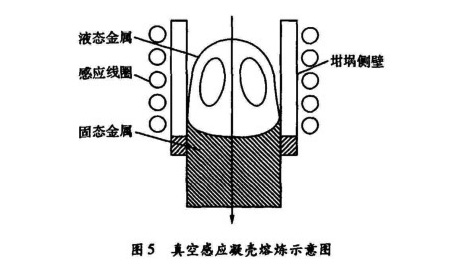

3.1.2真空感應凝殼爐連續(xù)或半連續(xù)熔鑄鈦棒坯技術(IS M)

感應凝殼熔煉也稱為冷壁地堝感應熔煉,這種熔煉和一般真空感應熔煉及定向結晶爐的加熱機理是一樣的。采用中頻電源,通過囤在地堝外面的感應線圈,產生交變磁場,使坩堝內的金屬原料受感應產生渦流而加熱“。它們之間的主要區(qū)別是使用的坩堝不同, 圖4是真空感應凝殼熔煉爐(即IS M爐) 。從圖4可以看出:IS M爐使用的是用水冷卻的像大木桶壁那樣一瓣一瓣的銅制零件固定在一個銅制水冷的坩堝底上,各瓣之間電絕緣,由于每瓣都和底導通,瓣數(shù)又較多,較大降低了零件間的電位差,因此消除了引起零件間破壞性電弧。分離狀的地堝壁減少了金屬液的結殼,原料中的渦流和線圈作用的磁場產生一個向心力,推動液態(tài)金屬離開分割的地堝壁,并防止與壁分離的部分噴出坩堝,如圖5所示。

關于鈦及鈦合金的感應熔煉,俄羅斯已先后建立了中215.5mm和中508mm的組合式水冷銅地堝感應凝殼爐(也稱冷壁地堝凝殼爐IS M) ; 美國的Con-s are公司已能夠制造從9~150kg的批量式或半連續(xù)式的這種組合式水冷銅坩堝感應凝殼爐,已廣泛地應用于鈦及其它活性金屬以及超潔凈的高溫合金馬;我國沈陽真研真空科技有限公司已能設計制造熔煉鈦及鈦合金的5~30kg水冷銅坩堝感應凝殼爐;北京鋼鐵研究院也能設計制造熔煉鈦及鈦合金的5~15kg水冷銅地堝感應凝殼爐,并已在多家單位獲得了應用;日本也可生產最大可容納50kg的該種設備;其它國家也都不同程度的開展了這方面的研究并進人了工業(yè)化應用。

3.2 PWS三輥行星軋機開坯軋制鈦鑄造棒坯的技術可行性

三輥行星斜軋技術是20世紀70年代研制成功的一項新型壓力加工技術,經不斷的研究開發(fā)完善,現(xiàn)主要應用于圓形棒材和管材的軋制生產線中16-91。

3.2.1三輥行星軋機的工作原理10-1]

PSW三輥行星軋機(如圖6所示) 是由固定機架、太陽輥輪、運動回轉大盤和以120°分布并裝人大盤中的三個軋輥、齒輪傳動機構、中心潤滑系統(tǒng)等組成。軋機由主、輔電機直接或經調速裝置同時驅動運轉。

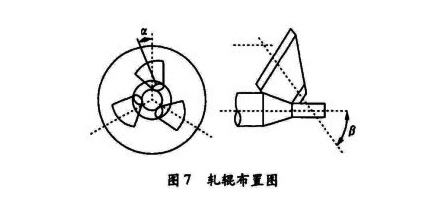

軋輥系統(tǒng)是軋機的重要組成部分,由三個繞軋制軸線互成120°的帶漸錐形輥的輥座及相應的調整裝置組成。三個傾斜的軋輥軸線與軋制中心線構成傾斜角B(碾軋角)和偏轉角a,并圍繞棒坯的軸線按120°角平均分布,這樣有利于棒坯的旋轉咬人。三個互成120°布置的漸錐形軋輥之間形成了軋件的塑性變形區(qū)(見圖7所示)。借助于輥系的公轉與軋輥的自轉,自動咬人軋件,形成穩(wěn)定的軋制過程,使軋件沿著軋制中心線無轉動軸向進給。變形材料在變形區(qū)處于三向壓應力狀態(tài),受到軋輥的均勻壓縮,產生塑性變形。

從圖7的軋輥空間布置圖可以看出:由于每個軋輥的軸線與軋制中心線均呈異面直線,所以錐形軋輥在轉動時能產生推力,使軋件在減徑的同時,沿軋制中心線方向移動。三個軋輥均繞著自己的軸作定軸轉動,轉動方向相同,靠磨擦力的作用,三個軋輥帶動軋件既作旋轉,又能使其沿軸向移動。

軋機的運動主要包括軋輥圍繞自身軸線的自轉、三個軋輥圍繞棒坯軸線的公轉以及喂料小車推動棒坯的軸向運動,軋輥公轉的方向與軋輥自轉方向相同。公轉的作用主要是抵消工件在軋制過程中的扭轉變形,并防止軋出棒的轉動和表面的劃傷,保證棒材的表面質量。

3.2.2三輥行星軋機進行鑄造鈦棒塑性變形的可能性

圖8是軋輥的實物照片, 可以看出:PSW三輥行星軋機的軋輥由10~20個變形區(qū)段組成的,每一個變形區(qū)段在瞬間完成變形一—定徑過程,最后由10~20個小變形區(qū)段組合成整體變形,完成整個變形過程,使道次變形率可達80%~95%以上,金屬的變形行為屬于點變形,與旋壓變形類似。

PSW三輥行星軋機的變形實質是小變形量, 所以軋制力不大,軋制功率省。由于連續(xù)積累形成了宏觀上的大壓下量。三輥行星軋制過程的應力狀態(tài)好,對軋制質量有利,尤其是適合一些加工溫度范圍較窄的難變形金屬材料,如鎳鈦合金等,均試軋成功。

PSW三輥行星軋機道次變形量很大, 但軋制力矩卻很小,由于電動機功率與軋制力矩成正比,所以與擠壓、鍛造及其它軋制方法相比,行星軋制的能耗很低。該軋機的主要優(yōu)點如下:①通過軋輥的自轉與公轉,實現(xiàn)金屬大的變形量;②大變形量產生巨大的變形熱和磨擦熱,使材料在短時間內溫度達到再結晶以上,同時完成材料的熱處理過程;③三軋輥能提供一定的推進量,使材料在變形區(qū)內受到強烈的三項壓應力作用,適合于鑄造組織或難變形材料的變形。

PSW三輥行星軋機可用于鈦材的加工, 從以下幾點可以看出:①三輥行星軋制已成功的應用在鋼、銅等管、棒、線材的生產中,應用效果很好;②三輥行星軋制已應用于鎢、鉬等材料燒結棒坯的軋制生產中,其道次加工率達85%以上;③鑄造TC4棒坯通過步進軋機軋制已獲得成功;④鑄造TA2管坯通過旋壓變形已制備出了組織、性能滿足國標要求的薄壁管材。

4、結語

開發(fā)鈦半成品短流程新技術,提高成材率、工作效率及產品質量的均勻一致性是從事鈦半成品研究、生產工作者孜孜追求的目標。鈦半成品中鈦棒線材制備工藝簡單,是研究短流程(連鑄連軋)制備技術的良好切人點。

采用真空等離子冷床爐實現(xiàn)鈦棒坯連續(xù)鑄造,并用三輥行星軋機開坯的連鑄連軋法生產鈦棒線坯的技術方案是可行的:三輥行星軋機軋制可實現(xiàn)鈦鑄態(tài)晶粒的充分破碎,解決鈦鑄坯中心的鍛透性問題,其道次變形率至少可達80%(一般均在95%左右)以上;真空等離子冷床爐連續(xù)鑄造棒坯——三輥行星軋機開坯軋制是一種鈦棒線材的高效、短流程新加工技術,是今后的發(fā)展方向。

西北有色金屬研究院是國家專門從事稀有金屬材料加工研究及生產的綜合性研究院,現(xiàn)已擁有許多先進的儀器設備等硬件設施,今后應從新加工技術等軟件上下一些工夫,研究出獨有的新加工技術,為其鈦產業(yè)達到世界領先而努力。

希望從事鈦材料、加工技術、加工設備設計制造等方面的有志之士能分工合作,聯(lián)合攻關,勇于創(chuàng)新,使該種新技術早日變?yōu)楝F(xiàn)實,為鈦加工技術的發(fā)展開創(chuàng)新路。

作者:楊英麗,趙彬,蘇航標,吳金平,趙恒章,郭獲子

(西北有色金屬研究院,陜西西安710016)

參考文獻

[1]鄧炬.鈦的世紀回眸與展望[J].鈦工業(yè)進展,2000,17(1):1-5.

[2]蔡一湘,陳強,丁燕.注射成形鈦零件的研究[J].粉末冶金技術,2005,23(6),449-455.

[3]馬濟民,蔡建明,郝孟一,等.鈦合金等離子冷床爐熔煉技術的發(fā)展[J].稀有金屬材料與工程,2005,34(增3):7-12.

[4]趙成修.鈦及活性金屬的一種新型熔煉技術-感應凝殼熔煉(IS M) [J] .真空, 1997(5) :39-41.

[5]謝成木.鈦及鈦合金鑄造[M].北京:機械工業(yè)出版社,2005:259-260.

[6] 高紅玉, 王建國.76PSW軋機的應用研究[J] .包頭鋼鐵學院學報,1997,16(1):19-22.

[7]寧興龍,王國宏.鈦合金棒線材生產及市場預測[J].稀有金屬材料與工程,1998,27(4):248-252.

[8]劉劍恒.特殊鋼棒線材軋制工藝技術的發(fā)展[J].上海鋼研,2005(2):3-7.

[9] Nishio T, No maT, Karash igeS, etal.Development ofthree-roll planetary mil(PSW) [J] .Kawasaki Steel Tech Rep, 1995, 84:81-90.

[10]楊志,張士宏.連鑄管坯三輥行星軋制的有限元模型建立[J].塑性工程學報,2003,10(6):70-71.

[11] Hwang Yeong-Maw, Tsai WM, Tsai FH, etal.Analyti-cal and experimental study on the spiral marks of the rolledproduct during three-roll planetary rolling processes[J] ·Inte rational Jou mal of Machine Tools&Manufacture,2006(46):1555-1562.

[12]王愛華,劉暢.新日鐵先進棒線材生產工藝[J].冶金信息導刊,2008(3):45-47.

[13] Aoyagi K, Oh taK.Material deformation, rolling load andtorque in 3-roll planetary mill[J] .JJ STP, 1983, 24(273):1039-1047.

[14] Shih Chil h-Kang, Hung Ching hua, Hsu Ray-Quen, etal.A study on seamless tube in the planetary rolling process[J] .Jou mal of Material:Process Technology, 2002(121):273-284.

[15]王江,王廷溥.行星軋機的發(fā)展及取得的最新成果[J].鋼鐵,1999(5):66-70.

[16] Hwan gYM, Hsu HH, T zou GY.A study of PSW roll-ing process using streamfunction[J] .J Mater Process Technol, 1998(80/81) :341-344.