發(fā)布日期:2020-6-1 18:14:17

GJB中華人民共和國國家軍用標(biāo)準(zhǔn)GJB 2921-97

超塑成形用TC4鈦合金板材規(guī)范

Specification for TC 4 titanium alloy sheet

for super plastic forming

1997-05-23發(fā)布 1997-12-01實施

國防科學(xué)技術(shù)工業(yè)委員會批準(zhǔn)

中華人民共和國國家軍用標(biāo)準(zhǔn)

1、范圍

1.1 主題內(nèi)容

本規(guī)范規(guī)定了超型成形用TC4鈦合金板材(以下簡稱板材)的要求、質(zhì)量保證規(guī)定和交貨準(zhǔn)備等。

1.2 適用范圍

本規(guī)范適用于退火狀態(tài)的TC4鈦合金板材。

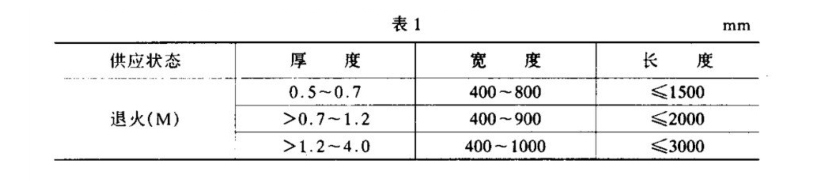

1.3 分類

板材按供應(yīng)狀態(tài)和規(guī)格分類,并應(yīng)符合表1的規(guī)定。

2、引用文件

GB 228-87 金屬拉伸試驗方法

GB 232-88 金屬彎曲試驗方法

GB 5168-85 兩相社合金高低倍組織檢驗方法

GB 6394-86 金屬平均晶粒度測定方法

GB 6395-86 金屬高溫拉伸持久試驗方法

GB 6397-86 金屬拉伸試驗試樣

GB 8180-87 鈦及鈦合金加工產(chǎn)品的包裝、標(biāo)志、運輸和儲存

GB/T 3620.1-94 鈦及鈦合金牌號和化學(xué)成分

GB/T 3620.2-94 鈦及鈦合金加工產(chǎn)品化學(xué)成分及成分允許偏差

GB/T 4338-1995 金屬高溫拉伸試驗方法

GB/T 4698-1996 海綿鈦、鈦及鈦合金化學(xué)分析方法

3、要求

3.1 冶煉方法

3.1.1 用于制造超塑成形用TC4板材的鑄錠應(yīng)采用真空自耗電弧爐熔煉,熔煉次數(shù)應(yīng)不少于兩次。最后一次熔煉穩(wěn)定階段的壓力應(yīng)不大于5Pa。

3.1.2 自耗電極不允許使用鎢板氬弧焊焊接。

3.2 化學(xué)成分

3.2.1 板材的氫含量應(yīng)不大于0.0125%,氧含量應(yīng)不大于0.18%(當(dāng)氧含量大于0.18%但不大于0.20%時,雙方協(xié)商解決),其它化學(xué)成分應(yīng)符合GB/T 3620.1中TC4牌號的規(guī)定。

3.2.2 訂購方從板材上取樣進(jìn)行化學(xué)成分復(fù)驗分析時,其成分允許偏差應(yīng)符合GB/T 3620.2的規(guī)定。

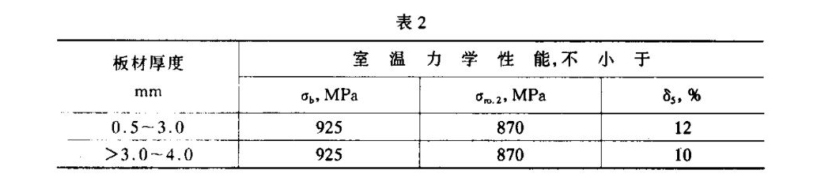

3.3 力學(xué)性能

3.3.1 板材的室溫力學(xué)性能應(yīng)符合表2的規(guī)定。訂貨合同不注明時只測試橫向性能。

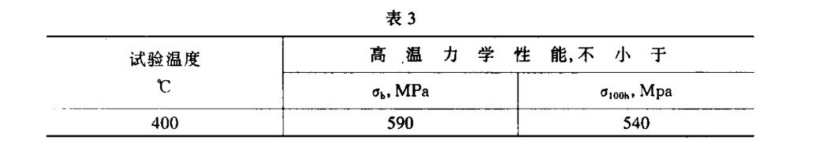

3.3.2 訂購方要求并在合同中注明時,板材的高溫力學(xué)性能應(yīng)符合表3的規(guī)定。

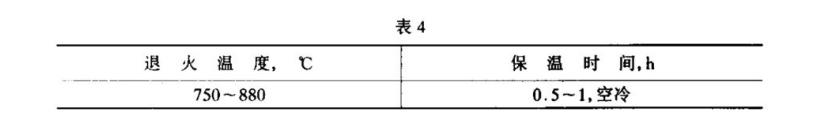

3.3.3 板材推薦的熱處理制度見表4。

3.4 工藝性能

3.4.1 彎曲性能

板材的室溫彎曲性能應(yīng)符合表5的規(guī)定。彎曲后,試樣彎曲外表面應(yīng)符合GB 232中8.2條的規(guī)定。

3.4.2 應(yīng)變速率敏感性指數(shù)

必要時,應(yīng)測試應(yīng)變速率敏感性指數(shù)m值。

3.5 β轉(zhuǎn)變溫度

承制方應(yīng)按熔煉爐號提供板材的β轉(zhuǎn)變溫度。

3.6尺寸和外形

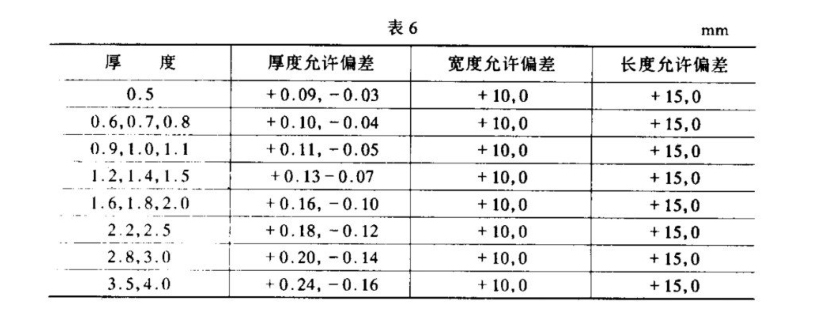

3.6.1 板材的厚度、寬度、長度的允許偏差應(yīng)符合表6的規(guī)定。

3.6.2 板材的邊部應(yīng)切齊,無裂口、分層、卷邊,允許有輕微的毛刺。

3.6.3 板材各角應(yīng)切成直角,切斜應(yīng)不超過其寬度和長度的允許偏差。

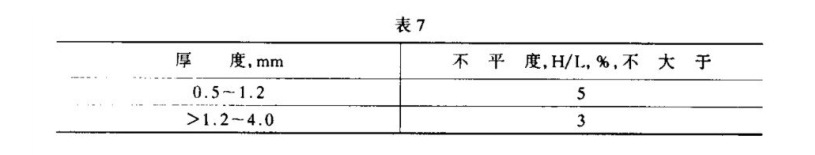

3.6.4 板材的不平度應(yīng)符合表7的規(guī)定。

3.7 顯微組織

3.7.1 板材的顯微組織應(yīng)為在α+β區(qū)加工形成的基本均勻等軸的α+β兩相組織,但允許有總量不超過15%的長條α晶粒。

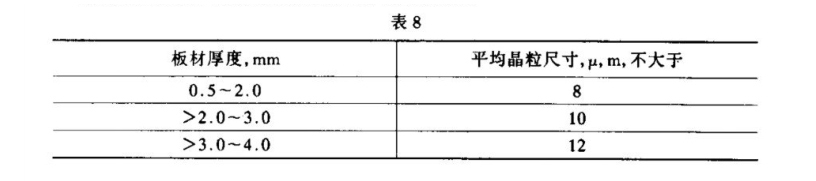

3.7.2 板材的橫向平均晶粒尺寸應(yīng)符合表8的規(guī)定。

3.8 超聲波檢驗

板材應(yīng)進(jìn)行超聲波檢驗,其驗收級別應(yīng)經(jīng)雙方協(xié)商,并在合同中注明(未注明時,不進(jìn)行超聲波檢驗)。

3.9 表面污染層

板材表面應(yīng)無富氧層,如α層或其它的表面污染層。

3.10 表面狀況

板材表面應(yīng)光潔。板材以酸洗表面供貨。

3.11 外觀質(zhì)量

3.11.1 板材表面允許存在輕微的發(fā)暗和局部水跡,允許有局部的且不超過其厚度公差之半的劃傷、壓痕、凹坑,但應(yīng)滿足最小厚度的要求。

3.11.2 板材表面不允許有裂紋、起皮、氧化皮、壓折、金屬及非金屬壓入物等缺陷及過堿或酸

洗的痕跡。

3.11.3 板材允許順軋制方向清理局部缺陷,清理后應(yīng)拋光。清理后的板材厚度應(yīng)不小于最小允許厚度,清理面積不超過總面積的5%。

3.11.4 對外觀質(zhì)量有特殊要求時,可經(jīng)雙方協(xié)商并在合同中注明。

3.12 產(chǎn)品標(biāo)志

在已檢驗的每張板材的一端應(yīng)打上如下標(biāo)記:

a.合金牌號;

b.熔煉爐號、批號;

c.狀態(tài);

d.厚度。

4、質(zhì)量保證規(guī)定

4.1 檢驗責(zé)任

除合同或訂單中另有規(guī)定外,承制方應(yīng)負(fù)責(zé)完成本規(guī)范規(guī)定的所有的檢驗。必要時,上級鑒定機械有權(quán)對本規(guī)范所述的任一檢驗項目進(jìn)行檢驗。

4.1.1 合格責(zé)任

所有板材必須符合本規(guī)范第3章和第5章的所有要求。若合同中包括本規(guī)范未規(guī)定的檢驗要求,承制方還應(yīng)保證所提交驗收的板材符合合同要求。

4.1.2 復(fù)驗和仲裁

訂購方對收到的板材應(yīng)進(jìn)行復(fù)驗,如復(fù)驗結(jié)果與本規(guī)范的規(guī)定不符時,應(yīng)在收到板材之日起六個月內(nèi)向承制方提出,由雙方共同判定。意見不統(tǒng)一時可由雙方同意的第三方仲裁。

4.2 質(zhì)量一致性檢驗

4.2.1 組批

板材應(yīng)成批提交驗收。每批應(yīng)由同一牌號、同一熔煉爐號、同一狀態(tài)、同一規(guī)格和同一熱處理(批)爐、同一制造方法、同一生產(chǎn)周期的板材組成。

4.2.2 檢驗項目及取樣

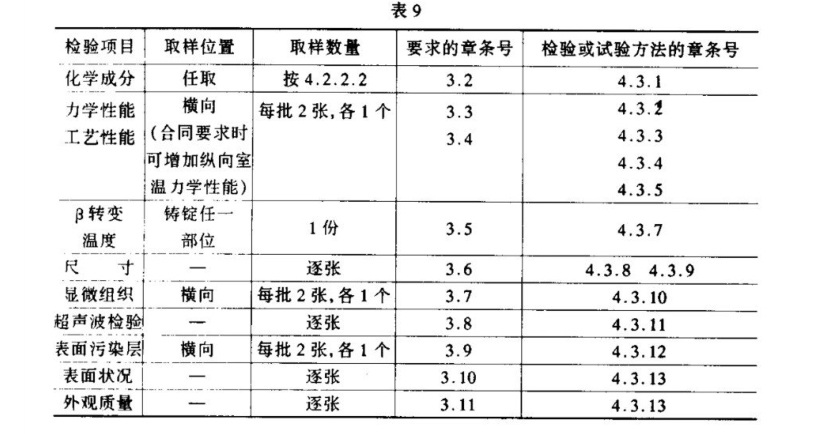

4.2.2.1 板材質(zhì)量一致性檢驗的項目、取樣位置和數(shù)量應(yīng)符合表9的規(guī)定。

4.2.2.2 氫含量在板材上取一份試樣測定,其它成分承制方由原鑄錠的分析結(jié)果報出,訂購方復(fù)驗均在板材上取樣。

4.2.3 檢驗結(jié)果的判定

4.2.3.1 化學(xué)成分不合格時,整批不合格。板材的尺寸、表面狀況、外觀質(zhì)量及超聲波檢驗不合格時,單件不合格。

4.2.3.2 在力學(xué)性能、工藝性能、顯微組織和表面污染層的檢驗中,如果有一個試樣的檢驗結(jié)果不合格,則從該批板板(包括原受檢板材)中取雙倍試樣進(jìn)行該不合格項目的重復(fù)試驗,若仍有一個試樣的試驗結(jié)果不合格,則該批板材為不合格,或逐張對不合格項目進(jìn)行檢驗,合格者重新組批交貨。

4.3 檢驗方法

4.3.1 化學(xué)成分仲裁分析方法按GB/T 4698進(jìn)行。

4.3.2 室溫拉伸試驗方法按GB 228進(jìn)行。拉伸試驗試樣應(yīng)符合GB 6397中的試樣P1、P2的規(guī)定。

4.3.3 高溫拉伸試驗方法按GB/T 4338進(jìn)行。

4.3.4 高溫持久試驗方法按GB 6395進(jìn)行。

4.3.5 彎曲試驗方法按GB 232進(jìn)行。采用15mm寬的試樣,彎芯直徑為板材名義厚度的3倍,彎曲軸線應(yīng)平行于軋制方向。

4.3.6 m值的測定方法參照J(rèn)B 4408進(jìn)行。

4.3.7 β轉(zhuǎn)變溫度用金相淬火法或其它方法進(jìn)行。

4.3.8 尺寸檢驗用相應(yīng)精度的量具進(jìn)行。厚度在距頂角不小于100mm和距邊部不小于10mm處測量。

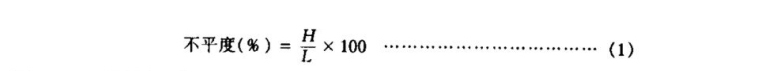

4.3.9 板材的不平度按下式確定。

式中:

L——板材表兩相鄰波峰與直尺測量時兩接觸點間的距離,mm;

H——為L所對應(yīng)波谷的最大垂直距離,mm。

4.3.10 顯微組織的檢驗按GB 5168進(jìn)行。晶粒度的檢驗參照GB 6394進(jìn)行。

4.3.11 超聲波檢驗方法由雙方協(xié)商。

4.3.12 表面污染層的檢驗采用金相法進(jìn)行。

4.3.13 表面狀況和外觀質(zhì)量用目視檢查。

5、交貨準(zhǔn)備

5.1 包裝、標(biāo)志、運輸和儲存

板材的包裝、標(biāo)志、運輸和儲存按GB 8180的規(guī)定進(jìn)行。

5.2 質(zhì)量證明書

每批板材應(yīng)附有質(zhì)量證明書,其上注明:

a.承制方名稱,地址;

b.訂購方名稱;

c.合同號;

d.板材名稱;

e.合金牌號、規(guī)格、狀態(tài);

f.熔煉爐號和批號;

g.板材的凈重和件數(shù);

h.各項分析檢驗結(jié)果,熱處理制度;

i.技術(shù)監(jiān)督部門印記;

j.本規(guī)范編號;

k.包裝日期。

6、說明事項

6.1 預(yù)定用途

本規(guī)范規(guī)定的TC4鈦合金板材預(yù)定用于超塑成形制作航空、航天工業(yè)用零件。

6.2 訂貨文件內(nèi)容

合同和訂單中應(yīng)寫明下列內(nèi)容:

a.本規(guī)范的名稱和編號;

b.板材名稱、牌號、狀態(tài)、規(guī)格和數(shù)量;

c.對縱向室溫力學(xué)性能的要求(見3.3.1);

d.對高溫力學(xué)性能的要求(見3.3.2);

e.對超聲波檢驗的要求(見3.8);

f.其它需要說明的事項。

附加說明:

本規(guī)范由中國有色金屬工業(yè)總公司提出。

本規(guī)范由中國有色金屬工業(yè)總公司標(biāo)準(zhǔn)計量研究所歸口。

本規(guī)范由寶雞有色金屬加工廠、中國航空工業(yè)總公司第625所、航空621所、航天510所、航空601所負(fù)責(zé)起草。

本規(guī)范主要起草人:周明科、侯冠群、唐普放、尚波生、史政敏、劉東升、趙新年、夏紹玉。

計劃項目代號:5YS05。

tag標(biāo)簽:TC4鈦合金板,鈦合金板規(guī)范,GJB2921-97