發(fā)布日期:2021-2-10 11:34:49

中華人民共和國國家標(biāo)準(zhǔn)

GB/T 3624一2010 代替 GB/ T 3624一1995

鈦及鈦合金無縫管

Titanium and titanium alloy seamless tubes

2011- 01-10 發(fā)布 2011-10-01 實(shí)施

中華人民共和國國家質(zhì)量監(jiān)督檢驗(yàn)檢疫總局 發(fā)布

中國國家標(biāo)準(zhǔn)化管理委員會(huì)

前言

本標(biāo)準(zhǔn)修訂時(shí)參照了ASTM B861-06a《鈦及鈦合金無縫管》。

本標(biāo)準(zhǔn)代替GB/ T 3624-1995《鈦及鈦合金管》。

本標(biāo)準(zhǔn)與GB/T 3624-1995相比,主要有以下變動(dòng) :

------刪除了焊接管和焊 接-軋制管的相關(guān)內(nèi)容 ;

------取消了TA1牌號(hào),增加了TA3、TAB、TA8-l 及TA9-1牌號(hào)及相關(guān)要求 ;

------鈦合金無縫管對(duì)TA1、TA2、TA9及TA10管材力學(xué)性能指標(biāo)進(jìn)行了調(diào)整 ;

------調(diào)整了TA10管材水壓試驗(yàn)壓力值;

------增加了“對(duì)于D/t<10的管材進(jìn)行壓扁試驗(yàn)時(shí),在管材內(nèi)表面相當(dāng)于“6點(diǎn)鐘”和“12點(diǎn)鐘”的位置產(chǎn)生的裂紋應(yīng)不作為拒收的依據(jù)的規(guī)定;

------增加了對(duì)管材彎曲性能的規(guī)定,需方可根據(jù)需要進(jìn)行選擇;

------增加了合同(訂貨單)的要求。

本標(biāo)準(zhǔn)由中國有色金屬工業(yè)協(xié)會(huì)提出。

本標(biāo)準(zhǔn)由全國有色金屬標(biāo)準(zhǔn)化技術(shù)委員會(huì)歸口。

本標(biāo)準(zhǔn)由寶鈦集團(tuán)有限公司、寶雞鈦業(yè)股份有限公司負(fù)責(zé)起草。

本標(biāo)準(zhǔn)主要起草人:羊玉蘭、李農(nóng)、黃永光、徐哲、王永梅、代春、王韋琪. 本標(biāo)準(zhǔn)所代替標(biāo)準(zhǔn)的歷次版本發(fā)布情況為:GB/T 3624-1983 、 GB/ T 3624-1995 。

鈦及鈦合金無縫管

1、范圍

本標(biāo)準(zhǔn)規(guī)定了鈦及鈦合金無縫管的要求、試驗(yàn)方法、檢驗(yàn)規(guī)則和標(biāo)志、包裝、運(yùn)輸、貯存、質(zhì)量證明書及合同(或訂貨單)內(nèi)容等。

本標(biāo)準(zhǔn)適用于冷軋(冷拔)方法生產(chǎn)的鈦及鈦合金無縫管,適用于一般工業(yè)用。

2、規(guī)范性引用文件

下列文件對(duì)于本文件的應(yīng)用是必不可少的。凡是注日期的引用文件,僅注日期的版本適用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件。

GB/ T 228 金屬材料室溫拉伸試驗(yàn)方法

GB/ T 241 金屬管液壓試驗(yàn)方法

GB/ T 244 金屬管 彎曲試驗(yàn)方法

GB/ T 246 金屬管 壓扁試驗(yàn)方法

GB/ T 3620.1 鈦及鈦合金牌號(hào)和化學(xué)成分

GB/ T 3620.2 鈦及鈦合金加工產(chǎn)品化學(xué)成分允許偏差GB/ T 4698( 所有部分)海綿鈦、鈦及鈦合金化學(xué)分析方法GB/ T 8180 鈦及鈦合金加工產(chǎn)品的包裝、標(biāo)志、運(yùn)輸和貯存

3、要求

3.1 產(chǎn)品分類

3.1.1 產(chǎn)品的牌號(hào)、狀態(tài)和規(guī)格

鈦及鈦合金管材的牌號(hào) 、狀態(tài)和規(guī)格應(yīng)符合表1及表2的規(guī)定。

表1 管材牌號(hào)、狀態(tài)和規(guī)格

| 牌號(hào) | 狀態(tài) | 外徑 | 壁厚/mm | |||||||||||||||

| 0.2 | 0.3 | 0.5 | 0.6 | 0.8 | 1.0 | 1.25 | 1.5 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 | |||

| TA1 TA2 TA8 TA8-1 TA9 TA9-1 TA10 |

退火態(tài)(M) | 3~5 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - | - | - | - | - | - | - | - |

| >5~10 | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - | - | - | - | - | ||

| >10~15 | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - | - | - | ||

| >15~20 | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - | - | ||

| >20~30 | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - | ||

| >30~40 | - | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | ||

| >40~50 | - | - | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | ||

| >50~60 | - | - | - | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | ||

| >60~80 | - | - | - | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | ||

| >80~110 | - | - | - | - | - | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | ||

| 注:〇表示可以按本標(biāo)準(zhǔn)生產(chǎn)的規(guī)格。 | ||||||||||||||||||

表 2 TA3 管材狀態(tài)和規(guī)格

| 牌號(hào) | 狀態(tài) | 外徑 | 壁厚/mm | |||||||||||

| 0.5 | 0.6 | 0.8 | 1.0 | 1.25 | 1.5 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 | |||

|

TA3 |

退火態(tài)(M) | >10~15 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | - |

| >15~20 | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | ||

| >20~30 | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | - | ||

| >30~40 | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | - | ||

| >40~50 | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | - | ||

| >50~60 | - | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | - | ||

| >60~80 | - | - | - | - | - | - | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | ||

| 注:〇表示可以按本標(biāo)準(zhǔn)生產(chǎn)的規(guī)格。 | ||||||||||||||

3.1.2 標(biāo)記示例

產(chǎn)品標(biāo)記按產(chǎn)品名稱、牌號(hào)、狀態(tài)、規(guī)格、標(biāo)準(zhǔn)編號(hào)的順序表示。標(biāo)記示例如下:

按本標(biāo)準(zhǔn)生產(chǎn)的TA2無縫管,退火狀態(tài),外徑為30mm, 壁厚為1.5 mm, 長度為3500mm, 標(biāo)記為:

管 TA2 M φ30×1.5×3500 GB/ T 3624-2010

3.2 化學(xué)成分

產(chǎn)品的化學(xué)成分應(yīng)符合GB/ T 3620.1的規(guī)定。需方復(fù)驗(yàn)時(shí)化學(xué)成分允許偏差應(yīng)符合GB/ T 3620.2的規(guī)定。

3.3 力學(xué)性能

管材在供應(yīng)狀態(tài)下的室溫力學(xué)性能應(yīng)符合表3的規(guī)定。

表3 室溫力學(xué)性能

| 牌號(hào) | 狀態(tài) | 抗拉強(qiáng)度 Rm/MPa | 規(guī)定非比例延伸強(qiáng)度 Rp0.2/ MPa | 斷后伸長率 A50mm/% |

| TA1 | 退火 (M) | ≥240 | 140~310 | ≥24 |

| TA2 | ≥400 | 275~450 | ≥20 | |

| TA3 | ≥500 | 380~550 | ≥18 | |

| TAB | ≥400 | 275~450 | ≥20 | |

| TA8-1 | ≥240 | 140~310 | ≥24 | |

| TA9 | ≥400 | 275~450 | ≥20 | |

| TA9-1 | ≥240 | 140~310 | ≥24 | |

| TA10 | ≥460 | ≥300 | ≥18 |

3.4 工藝性能

3.4.1 壓扁試驗(yàn)

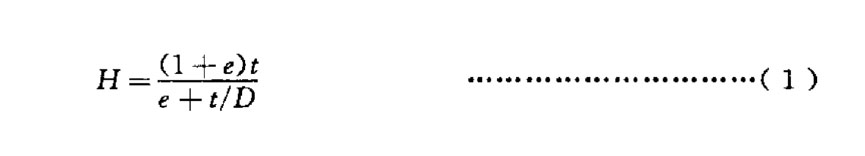

3.4.1.1 需方要求并在合同(或訂貨單)中注明時(shí),管材應(yīng)進(jìn)行壓扁試驗(yàn)。壓至規(guī)定的壓板間距H時(shí),管材表面不應(yīng)出現(xiàn)裂紋。H 按式(1 )計(jì)算:

式中:

H-----壓板間距,單位為毫米(mm) ;

t-----管材名義壁厚,單位為毫米(mm) ;

D-----管材名義外徑,單位為毫米(mm) ;

e-----常數(shù),當(dāng)管材直徑小于等于25.4mm時(shí),e取0.04,當(dāng)管材直徑大于25.4mm時(shí),e取0.06.

3.4.1.2 對(duì)于D/t<1O的管材進(jìn)行壓扁試驗(yàn)時(shí),在管材內(nèi)表面相當(dāng)于“6 點(diǎn)鐘”和“12 點(diǎn)鐘”位置產(chǎn)生的裂紋不作為拒收依據(jù)。

3.4.2水(氣)壓試驗(yàn)

3.4.2.1 需方要求并在合同(或訂貨單)中注明時(shí),管材應(yīng)進(jìn)行水壓或氣壓試驗(yàn),需方選定的試驗(yàn)方式應(yīng)在合同(或訂貨單)中注明。合同(或訂貨單)中未注明時(shí),供方可不進(jìn)行試驗(yàn),但必須保證其符合。

3.4.2.2 中最低水壓或3. 4. 2. 3 氣壓試驗(yàn)要求。

3.4.2.2 水壓試驗(yàn)時(shí),需方選定的試驗(yàn)壓力應(yīng)在合同(或訂貨單)中注明。合同(或訂貨單)中未注明時(shí),試驗(yàn)壓力按以下式( 2 ) 計(jì)算:

式中:

P-----試驗(yàn)壓力,單位為兆帕( MPa ) ;

s-----允許應(yīng)力,取相應(yīng)規(guī)定非比例延伸強(qiáng)度最小值的50%,單位為兆帕(MPa);

D-----管材名義外徑,單位為毫米(mm) ;

t-----管材名義壁厚,單位為毫米(mm) 。

當(dāng)管材名義外徑不大于76 mm 時(shí),水壓試驗(yàn)的最大壓力不大于17.2MPa; 當(dāng)管材名義外徑大于76mm時(shí),水壓試驗(yàn)的最大壓力不大于19.3MPa。試驗(yàn)時(shí)壓力保持5s, 管材應(yīng)不發(fā)生畸變或泄漏.

3.4.2.3 氣壓試驗(yàn)時(shí),管材內(nèi)部氣壓試驗(yàn)的壓力為0.7MPa,試驗(yàn)時(shí)壓力保持5s, 管材應(yīng)不發(fā)生泄漏。

3.4.3 彎曲試驗(yàn)

當(dāng)需方要求并在合同(或訂貨單)中注明時(shí),外徑不大于60mm的管材應(yīng)進(jìn)行彎曲試驗(yàn)。彎芯直徑為管材外徑的12倍,冷彎90°后管材表面應(yīng)無裂紋。TA3管材彎曲試驗(yàn)指標(biāo)由供需雙方協(xié)商確定。

3.5 尺寸和尺寸允許偏差

3. 5. 1 管材外徑及允許偏差應(yīng)符合表4 的規(guī)定.

表 4 外徑及允許倩差單位為毫米

| 外徑 | 允許偏差 | 外徑 | 允許偏差 |

| 3~10 | ±0.15 | >50~80 | ±0. 65 |

| >10~30 | ±0.30 | >80~100 | ±0.75 |

| >30~50 | ±0.50 | >100 | ±0.85 |

3.5.2管材壁厚允許偏差應(yīng)不超過其名義壁厚的土12.5% 。

3.5.3 管材的長度應(yīng)符合表5 的規(guī)定。

表 5 管材長度單位為毫米

| 規(guī)格 | 無縫管 | ||

| 外徑≤15 | 外徑>15 | ||

| 壁 厚 2.0 | 壁厚>2.0~5. 5 | ||

| 長度 | 500~4000 | 500~9000 | 500~6000 |

3.5.4 管材的定尺或倍尺長度應(yīng)在其不定尺長度范圍內(nèi)。定尺長度<6000mm時(shí),允許偏差為±6mm , 定尺長度≥6000 mm時(shí),允許偏差為±10mm。倍尺長度還應(yīng)計(jì)入管材的切口量,每一切口量為5mm。

3.5.5 管材兩端應(yīng)切平整,不應(yīng)有毛刺,切斜應(yīng)符合表6的規(guī)定。

表6 切斜單位為毫米

| 外徑 | 切斜,不大于 |

| ≤30 | 2 |

| >30~60 | 3 |

| >60~110 | 4 |

3.5.6 管材的彎曲度應(yīng)符合表7的規(guī)定。

表 7 彎曲度

| 外徑/mm | 彎曲度/(mm/m),不大于 |

| ≤30 | 3 |

| >30~110 | 4 |

3.5.7 管材的不圓度及壁厚不均不應(yīng)超出外徑和壁厚的允許偏差。

3.6 外觀質(zhì)量

3.6.1 管材內(nèi)、外表面應(yīng)潔凈,無裂紋、折疊、起皮、針孔等目視可見的缺陷。

3.6.2 管材表面的局部缺陷允許清除,但清除后不得使外徑和壁厚超出允許偏差。

3.6.3 管材表面允許有不超出外徑和壁厚允許偏差的劃傷、凹坑、凸點(diǎn)和矯宜痕跡。允許管材酸洗后存在不同的顏色。

4、試驗(yàn)方法

4.1 化學(xué)成分分析方法

管材的化學(xué)成分分析按GB/ T 4698進(jìn)行。

4.2 力學(xué)性能檢驗(yàn)方法

4.2.1 管材室溫拉伸試驗(yàn)方法按GB/ T 228進(jìn)行。

4.2.2 對(duì)于外徑不大于35mm的管材采用GB/ T 228 中的S8試樣;對(duì)于外徑大于35mm的管材采用S4試樣。

4.3 工藝性能檢驗(yàn)方法

4.3.1 管材壓扁試驗(yàn)按GB/T 246進(jìn)行。

4.3.2 管材水壓試驗(yàn)按 GB/T 241進(jìn)行。

4.3.3 管材氣壓試驗(yàn)按供需雙方認(rèn)可的方法進(jìn)行。

4.3.4 管材彎曲試驗(yàn)按GB/ T 244進(jìn)行。

4.4 尺寸測(cè)量方法

管材的尺寸檢驗(yàn)用相應(yīng)精度的量具進(jìn)行。

4.5 外觀質(zhì)量檢驗(yàn)方法

管材的外觀質(zhì)量檢查用目視檢驗(yàn)。

5、檢驗(yàn)規(guī)則

5.1 檢查和驗(yàn)收

5.1.1 產(chǎn)品由供方質(zhì)檢部門檢查,保證產(chǎn)品質(zhì)量符合本標(biāo)準(zhǔn)或合同(或訂貨單)的規(guī)定,井填寫質(zhì)量證明書。

5.1.2 需方收到的產(chǎn)品,應(yīng)按本標(biāo)準(zhǔn)的規(guī)定進(jìn)行驗(yàn)收,如檢驗(yàn)結(jié)果與本標(biāo)準(zhǔn)的規(guī)定不符時(shí),應(yīng)在收到產(chǎn)品之日起三個(gè)月內(nèi)向供方提出,由供需雙方協(xié)商解決。如需仲裁,仲裁取樣由供需雙方共同進(jìn)行。

5.2 組批

產(chǎn)品應(yīng)成批提交驗(yàn)收,每批應(yīng)由同一牌號(hào)、同一熔煉爐號(hào)、同一規(guī)格、同一制造 方法、同一狀態(tài)和同一熱處理爐批的產(chǎn)品組成 。

5.3 檢驗(yàn)項(xiàng)目

每批產(chǎn)品均應(yīng)進(jìn)行化學(xué)成分、外形尺寸、力學(xué)性能和外觀質(zhì)量檢驗(yàn)。合同(或訂貨單)中注明的檢驗(yàn)項(xiàng)目也應(yīng)進(jìn)行檢驗(yàn)。

5.4 取樣位置和取樣數(shù)量

產(chǎn)品的取樣應(yīng)符合表8的規(guī)定。

表 8 取樣位置和取樣數(shù)量

| 檢驗(yàn)項(xiàng)目 | 取樣規(guī)定 | 要求的章條號(hào) | 試驗(yàn)方法章條號(hào) |

| 化學(xué)成分 | 氫含量在成品管材上取一份樣,其他化學(xué)成分供方可以原鑄錠的分析結(jié)果報(bào)出;需方可在成品管材上取樣分析 | 3.2 | 4.1 |

| 力學(xué)性能 | 每批任取兩支管材,每支各取一個(gè)試樣 | 3.3 | 4.2 |

| 壓扁試驗(yàn) | 每批任取兩支管材,每支各取一個(gè)試樣 | 3.4.1 | 4.3.1 |

| 水壓試驗(yàn)或氣壓試驗(yàn) | 逐支 | 3.4.2 | 4.3.2 4.3.3 |

| 彎曲試驗(yàn) | 每批任取兩支管材,每支各取一個(gè)試樣 | 3.4.3 | 4.3.4 |

| 尺寸 | 逐支 | 3.5 | 4.4 |

| 外觀質(zhì)量 | 逐支。對(duì)于內(nèi)徑不大于20mm的管材,允許采用每批管材任取5支,每支各取150mm 管段,沿縱向剖為兩半 ,測(cè)量壁厚 及作內(nèi)表面檢查,代替逐支檢驗(yàn) | 3.6 | 4.5 |

5.5 檢驗(yàn)結(jié)果的判定

5.5. 1 化學(xué)成分不合格時(shí),判該批產(chǎn)品不合格。

5.5.2 室溫力學(xué)性能、壓扁、彎曲檢驗(yàn)中,如有一個(gè)試樣檢驗(yàn)結(jié)果不合格,則從該批取雙倍試樣對(duì)該不合格項(xiàng)目進(jìn)行重復(fù)試驗(yàn),如重復(fù)試驗(yàn)結(jié)果仍有一個(gè)試樣不合格時(shí),則判該批產(chǎn)品不合格,但允許供方逐支對(duì)不合格項(xiàng)目進(jìn)行檢驗(yàn),合格者重新組批.

5.5.3管材的尺寸和尺寸允許偏差、外觀質(zhì)量、水壓或氣壓試驗(yàn)不合格時(shí),判單支不合格。

5.5.4對(duì)于內(nèi)徑不大于20mm的管材,允許采用每批管材任取5支,每支各取150mm管段,沿縱向剖為兩半,測(cè)量壁厚及作內(nèi)表面檢驗(yàn)不合格時(shí),判該批產(chǎn)品不合格。但允許供方逐支對(duì)不合格項(xiàng)目進(jìn)行檢驗(yàn),合格者重新組批。

6、標(biāo)志、包裝、運(yùn)輸和貯存

6.1 標(biāo) 志

在檢驗(yàn)合格的管材和包裝箱上應(yīng)作如下內(nèi)容標(biāo)志:

a)產(chǎn)品牌號(hào);

b)產(chǎn)品名稱;

c)供應(yīng)狀態(tài);

d)批號(hào);

e)本標(biāo)準(zhǔn)編號(hào).

6.2 包裝、運(yùn)輸和貯存

產(chǎn)品的包裝、運(yùn)輸和貯存應(yīng)符合GB/ T 8180的相關(guān)規(guī)定。

6.3 質(zhì)量證明書

每批管材應(yīng)附有質(zhì)量證明書,其上注明:

a)供方名稱;

b)產(chǎn)品名稱;

c)產(chǎn)品牌號(hào)、規(guī)格和狀態(tài);

d)熔煉爐號(hào)、批號(hào)、批重和支數(shù);

e)所規(guī)定的各項(xiàng)分析檢驗(yàn)結(jié)果及質(zhì)量檢驗(yàn)部門印記;

f)本標(biāo)準(zhǔn)編號(hào);

g)包裝日期。

7、合同(或訂貨單)內(nèi)容

訂購本標(biāo)準(zhǔn)所列材料的合同(或訂貨單)應(yīng)包括下列內(nèi)容:

a)產(chǎn)品名稱;

b)牌號(hào);

c)狀態(tài);

d)尺寸規(guī)格;

e)重量或支數(shù);

f)本標(biāo)準(zhǔn)編號(hào);

g)其他。