發(fā)布日期:2022-7-15 23:22:17

1、鈦合金增材制造技術(shù)

增材制造(Additive Manufacturing, AM)也稱3D打印,是融合了計算機輔助設(shè)計、材料加工與成型技術(shù),以數(shù)字模型文件為基礎(chǔ),通過軟件與數(shù)控系統(tǒng)將專用金屬材料、非金 屬材料及醫(yī)用生物材料,按擠壓、燒結(jié)、熔融、光固化、噴射等方式逐層堆積[1-3],制造出實體物品的制造技術(shù)。和傳統(tǒng)的對原材料去除-切削、組裝的加工模式不同,其是一種“自下而上”、通過材料累加的制造方法,是從無到有,這使得過去受傳統(tǒng)制造方式約束而無法實現(xiàn)的復(fù)雜結(jié)構(gòu)件制造變?yōu)榭赡躘4-6]。

近二十年來,AM技術(shù)取得了快速發(fā)展,“快速成型”(Rapid Prototyping)、“三維打印”(3D Printing)、“實體自由制造”(Solid Free-form Fabrication)等各種叫法從不同側(cè)面表達了這一技術(shù)的特點。基于不同的分類原則和理解方式,其內(nèi)涵仍在不斷深化,外延也在不斷擴展。

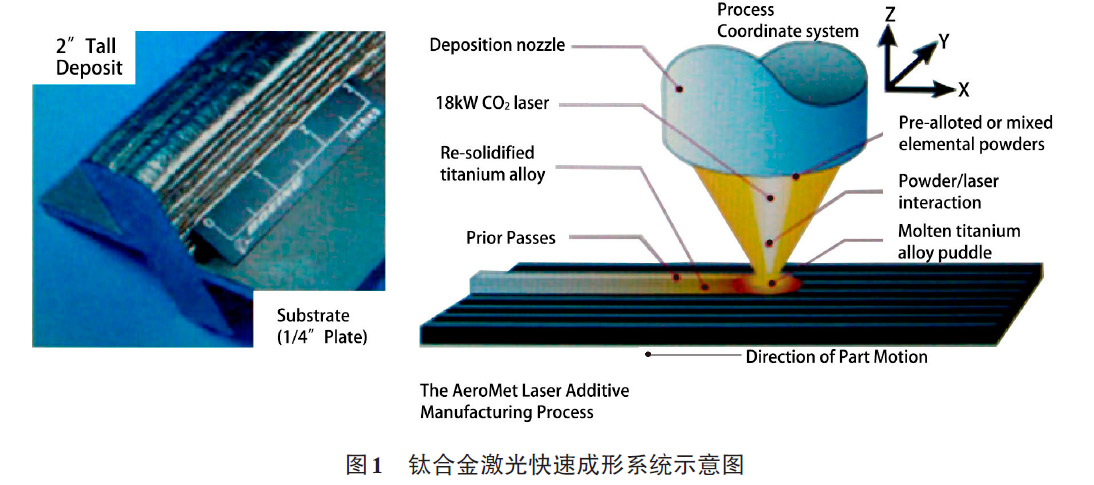

鈦合金激光快速成形技術(shù)(Laser Rapid Forming, LRF)是在快速原型技術(shù)和大功率激光熔覆技術(shù)基礎(chǔ)上發(fā)展起來的一項新型快速制造技術(shù),于1995年在美國第一次被提出, 其在零件缺陷修復(fù)、鈦合金和高溫合金等難變形或復(fù)雜零件的近凈成形制造中得到了推廣應(yīng)用[7]。

鈦合金激光快速成形技術(shù)以鈦合金粉末為原料,通過激光熔化/快速凝固逐層沉積“生長制造”,由零件CAD模型一步完成全致密、高性能鈦合金結(jié)構(gòu)件的“近凈成形制造”[8]。圖1 為鈦合金激光成形系統(tǒng)示意圖。其具有加工周期短、制造成本低、柔性高、綜合性能優(yōu)異等特點,有望為航空航天領(lǐng)域的一些制造技術(shù)難題提供新的解決途徑[9]。

2、增材制造對鈦合金粉末的基本要求

就激光選區(qū)熔化技術(shù)來說,對鈦合金粉末的基本要求是在基板上均勻鋪展即可,但粉末的多項指標(biāo)會影響最終成形件性能,如外觀質(zhì)量、化學(xué)成分、粒度及粒度分布、粒形、流動性、比表面、松裝密度、純凈度和空心粉含量等[10-12]。

1)外觀質(zhì)量

鈦合金粉末外觀應(yīng)呈銀灰色,表面不應(yīng)出現(xiàn)有明顯氧化色的顆粒,不應(yīng)存在異物或團聚體。

2)化學(xué)成分

鈦合金粉末化學(xué)成分應(yīng)符合GB/T 3620.1-2016《鈦及鈦合金牌號和化學(xué)成分》的要求,成分允許偏差應(yīng)符合GB/T 3620.2-2007《鈦及鈦合金加工產(chǎn)品化學(xué)成分允許偏差》的要求。其他可選檢驗元素包括Al、V、Sn、Mo、Cr、Mn、Zr、Ni、Cu、Si、Y。

3)粒度及粒度分布

粉末粒度指粉末顆粒的大小,對粉末體而言,指顆粒的平均大小。用于增材制造的鈦合金粉末的粒度應(yīng)為正態(tài)分布,粒徑范圍為0~53μm。

4)粒形

粉末顆粒形貌應(yīng)為球形或近似球形。粉末的球形度不應(yīng)小于0.9。

5)流動性

粉末的流動性指粉末通過一個限定孔的性能,常用50g粉末通過一個限定孔所用的時間來表征,其中安息角不應(yīng)大于45°。霍爾流速即50g粉末通過標(biāo)準(zhǔn)漏斗的時間不應(yīng)大于38s。

6)比表面

粉末的比表面指每克粉末具有的總表面積,常用cm2/g或m2/g來表示。其與粉末的顆粒形狀、顆粒大小、粒度組成及松裝密度等有密切關(guān)系,且相互制約。在其他條件一定的情況下,粉末顆粒形狀越復(fù)雜,則粉末比表面越大,表面能越高。

7)松裝密度

松裝密度不應(yīng)低于1.9g/cm3,振實密度不應(yīng)低于2.3g/cm3,有效密度與理論密度比值不應(yīng)低于0.9。

8)純凈度

粉末中不應(yīng)有無機非金屬夾雜物、異質(zhì)金屬顆粒、污染物及其他可能對最終的激光選區(qū)熔化鈦合金成形件使用性能有害的外來物質(zhì)。

9)空心粉含量

粉末中空心粉含量不應(yīng)大于2%。

3、增材制造用鈦合金粉末的制備方法及特點

鈦及鈦合金粉末不同于高溫合金、不銹鋼等常規(guī)金屬粉末,具有極強的化學(xué)活性,在高溫情況下可以和絕大多數(shù)的單質(zhì)和化合物發(fā)生反應(yīng),這使得鈦合金粉末的制備工藝不同于常規(guī)金屬粉末,對其制備提出了極高的要求,以保證鈦合金粉末的高純凈度和低含氧量。根據(jù)鈦合金粉末制備過程所涉及的物理反應(yīng)和化學(xué)反應(yīng)的特點,適合于鈦合金增材制造用粉末的主要有等離子旋轉(zhuǎn)電極法(plasma rotation electrode powder, PREP)、氣體霧化法(gas atomization, GA)和氫化脫氫法(hydrogenationdehydrogenization, HDH)。

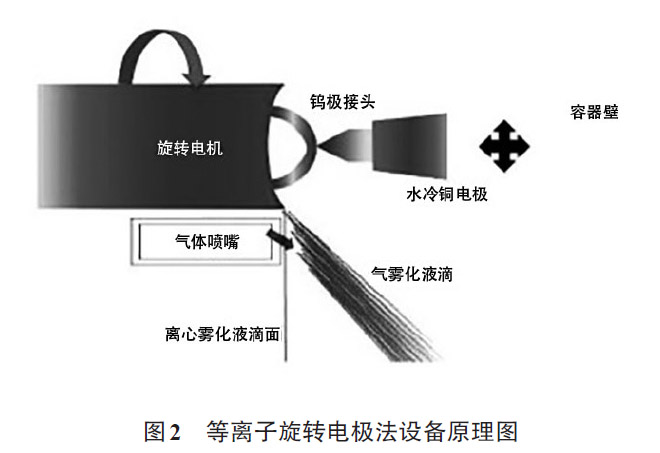

3.1 等離子旋轉(zhuǎn)電極法

等離子旋轉(zhuǎn)電極法(PREP)是離心霧化法制取鈦合金粉末的主要方法之一[13-14]。先將鈦合金原材料制備成圓棒狀,利用等離子弧作為熱源持續(xù)熔化高速旋轉(zhuǎn)的鈦及鈦合金棒料端面,在10000~20000r/min的高速離心力作用下,將熔融的鈦合金液滴甩成滴霧狀,并在惰性氣體(Ar或He)的冷卻作用下快速凝固成球狀鈦合金粉末,如圖2 所示。采用該 工藝制備的鈦合金粉末的顆粒非常接近球形,粉末流動性好,間隙元素含量與原材料接近。但受到轉(zhuǎn)速的影響,等離子旋轉(zhuǎn)電極法只能制備粒度較大的鈦合金粉末,且生產(chǎn)效率低,生產(chǎn)成本高。

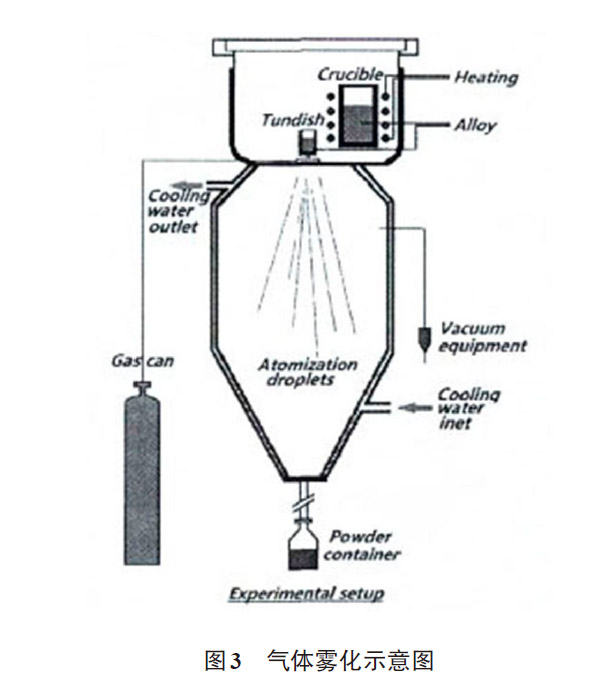

3.2 氣體霧化法

氣體霧化法(GA)[15]是以海綿鈦或鈦合金為原材料,采用高頻感應(yīng)線圈直接將鈦合金熔化,借助高速氣流沖擊鈦合金熔融液流,將氣體動能轉(zhuǎn)化為液體表面能,進而形成細(xì)小的液滴,最后冷凝為鈦合金粉末的工藝,如圖3 所示。

由于采用感應(yīng)加熱的方式,避免了鈦合金被坩堝污染的機會,因此產(chǎn)品純度較高,且粉末呈球形,其斷面呈現(xiàn)極冷凝固組織,粉末晶粒細(xì)。

發(fā)達國家對采用氣體霧化法制備鈦合金粉末開展了大量的研究工作。1985年,美國Crucible Materials Corporation發(fā)表了采用水冷銅坩鍋和Ar氣霧化鈦制取鈦合金粉末的第一項專利[16],并于1998 年建立了年產(chǎn)高達11t的氣霧化裝置[17]。1990 年,德國LeyboldAG發(fā)表了無坩鍋熔煉霧化鈦合金粉末的專利,稱為EIGA工藝(電極感應(yīng)熔化氣體霧化)。 之后日本住友Sitix采用相似方法建立了年產(chǎn)60t的氣體霧化裝置,并于1994 年投入生產(chǎn)[18]。自此,采用氣體霧化制備鈦合金粉末實現(xiàn)了小規(guī)模工業(yè)化生產(chǎn),但是其生產(chǎn)成本較高。

3.3 氫化脫氫法

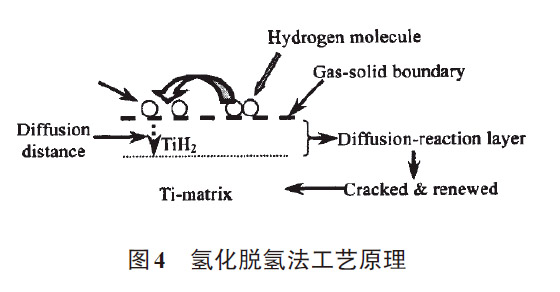

1955 年,美國發(fā)明了氫化脫氫法(HDH)制取鈦合金粉末[19],其基本原理可用下式表示:

氫化:Ti+x/2H2→TiHx(x=1.88~1.99)t>300℃

脫氫:TiHx→Ti+x/2H2(x=1.88~1.99)t>300℃

氫化脫氫工藝?yán)昧蒜?鈦合金)與氫在一定溫度下的可逆反應(yīng),其主要流程是鈦料-表面凈化處理-氫化-粉碎-篩分-脫氫-粉碎-篩分-混合-組批-真空封裝-商品鈦粉。

先將鈦在一定溫度下氫化生成脆性氫化鈦后破碎成微細(xì)粉末,然后將氫在高溫真空條件下脫除,從而得到鈦(鈦合金)粉末。在氫化過程中,反應(yīng)是從外向內(nèi)單向進行的“吸附-擴散-反應(yīng)-再吸附-再擴散-再反應(yīng)”過程,且由于氫化過程中擴散層的存在(如圖4 所示),當(dāng)原料尺寸較大時,原料內(nèi)部不能被氫化透,因此在大量吸氫反應(yīng)后,還需要相當(dāng)長的擴散時間才能使原料內(nèi)部得以充分氫化。在脫氫過程中,反應(yīng)是從物料表面向內(nèi)部逐漸進行的“反應(yīng)-擴散-脫附-再反應(yīng)-再擴散-再脫附”過程,且高溫下粉末容易燒結(jié)成塊,因此,在大量脫氫后,還需要相當(dāng)長的時間才能將氫脫除,而高溫脫氫時間的延長會進一步促進粉末的燒結(jié)成塊,為此必須增加一道破碎工序才能得到鈦(鈦合金)粉末。從氫化脫氫過程分析中可知,由于反應(yīng)中后期尤其是脫氫工序中后期反應(yīng)時間大大延長,使得能耗增加,生產(chǎn)周期變長,從而導(dǎo)致了粉末氧含量增加[20]。

氫化脫氫法制備鈦合金粉末的過程比較簡單,其制備工藝對原材料的要求不高,不僅可以采用海綿鈦等原材料,還可以采用廢鈦、殘鈦、鈦屑或鈦下腳料等,是一種可以利用鈦返回料的方法,節(jié)約了原材料成本,成為國內(nèi)外制備鈦合金粉末的主要方法之一。但采用該方法制備的鈦合金粉末氧含量較高,因此需要更為深入的研究來降低鈦合金粉末的微量元素。

4、增材制造用鈦合金粉末的國內(nèi)外技術(shù)對比及主要差距

高品質(zhì)鈦合金粉末是粉末鈦合金增材制造技術(shù)的基礎(chǔ)。近年來,國內(nèi)外相關(guān)機構(gòu)對鈦合金粉末進行了大量研究。通過對比分析可見,國內(nèi)鈦合金粉末質(zhì)量和國外還存在一定差距,具體表現(xiàn)如下[21]:

1)鈦合金粉末的松裝密度略低于國外同類產(chǎn)品,影響最終制件致密度

在松裝密度方面,國內(nèi)外差距不是很大,國內(nèi)TC4鈦合金的松裝密度和松裝密度方差分別為2.33g/cm3 和0.18,而國外同類產(chǎn)品分別為2.55g/cm3 和0.21。國外的鈦合金粉末稍好,但差異不明顯。鈦合金粉末的松裝密度與不同粒徑級配有直接關(guān)系,在保證樣品粒徑分布滿足增材制造要求的前提下,應(yīng)盡可能提高松裝密度。

2)國內(nèi)鈦合金粉末的流動性和一致性較差,難以保證鋪粉的均勻性

鈦合金粉末的流動性是影響增材制件內(nèi)部質(zhì)量的重要因素。國內(nèi)粉末的流動性略低于國外粉末,但差距不是很大,分別為35.1(s/50g)和26.8(s/50g)。而在一致性方面,國 內(nèi)粉末明顯低于國外粉末,其方差分別為5.3 和0.7。流動性和一致性較差的粉末容易出現(xiàn)鋪粉不均勻,這是導(dǎo)致增材制件內(nèi)部和表面缺陷的直接原因。因此,制備鈦合金粉末時應(yīng)嚴(yán)格篩選,盡可能保證鈦合金粉末顆粒形貌均為球形,以提高粉末流動性。

3)國內(nèi)鈦合金粉末粒徑分布不一致,波動性大

在鈦合金粉末粒徑方面,國內(nèi)外粉末差別不大,分別在25~60μm之間和23~55μm之間。但是國內(nèi)鈦合金粉末粒徑數(shù)值波動較大,明顯低于國外粉末。

4)國內(nèi)鈦合金粉末普遍存在空心粉和異質(zhì)夾雜情況,影響最終制件質(zhì)量

鈦合金粉末不可避免地存在空心球的情況,在空心球率方面,國內(nèi)外鈦合金粉末沒有明顯差別,國內(nèi)粉末的空心球率和方差分別為0.25 和0.2,國外粉末分別為0.26 和0.2。

但在異質(zhì)雜質(zhì)方面,國內(nèi)鈦合金粉末的夾雜率明顯高于國外粉末,需要從原材料上進行大量研究,以降低粉末夾雜率。

5)國內(nèi)鈦合金粉末的微量元素波動大,影響最終制件性能

在微量元素控制方面,國內(nèi)外的差別不是很大,均能滿足標(biāo)準(zhǔn)要求,如粉末中氧含量指標(biāo)均在1500ppm以下,氮含量指標(biāo)均在500ppm以下。但國產(chǎn)粉末中的微量元素含量波動較大,一致性方面低于國外粉末。

5、結(jié)語

鈦合金增材制造成形技術(shù)作為一項“變革性”技術(shù),具有材料利用率高、加工余量小、生產(chǎn)周期短、制造成本低、柔性高效等優(yōu)點,有著單件預(yù)制的制造成本和制造周期優(yōu)勢,在航空航天、燃?xì)廨啓C、兵器工業(yè)等領(lǐng)域應(yīng)用前景廣闊。近年來,鈦合金增材制造技術(shù)在成形制造工藝、成套裝備研發(fā)及工程應(yīng)用關(guān)鍵技術(shù)等方面取得了突破性進展。

目前,國內(nèi)外鈦合金增材制造技術(shù)產(chǎn)業(yè)處于高速發(fā)展期,發(fā)達國家在鈦合金增材制造的粉末制備、成形工藝、設(shè)備研發(fā)及工程應(yīng)用等方面更為系統(tǒng)和全面,而國內(nèi)鈦合金制造技術(shù)的發(fā)展主要集中于成形制造工藝和成套裝備研發(fā),在原材料研究方面重視不足,尤其是對優(yōu)質(zhì)鈦合金粉末的制造工藝和制造裝備的研究不夠系統(tǒng),存在粉末流動性差、粒徑波動性大、雜質(zhì)含量高等問題,與國外還存在一定差距。隨著鈦合金增材制造技術(shù)向著大型化、復(fù)雜化、高質(zhì)化和低成本方向發(fā)展,對高品質(zhì)鈦合金粉末的需求越來越迫切,鈦合金增材制造技術(shù)和鈦合金粉末制備技術(shù)將具有更廣闊的發(fā)展前景。

參考文獻:

[1]趙霄昊,左振博,韓志,等. 粉末鈦合金3D打印技術(shù)研究進展[J]. 材料導(dǎo)報,2016,30(12):120-125.

[2]盧秉恒,李滌塵. 增材制造(3D打印)技術(shù)發(fā)展[J]. 機械制造與自動化,2013,42(4):1-4.

[3]鄭明月. 氣霧化法制備增材制造用鈦合金粉末研究[D]. 北京:北京科技大學(xué),2019.

[4]孫兵兵,張學(xué)軍,郭紹慶,等. 金屬材料激光快速成形的研究進展[J]. 電焊機,2013,43(5):79-84.

[5]黃衛(wèi)東,李延民,馮麗萍,等. 金屬材料激光立體成形技術(shù)[J]. 材料工程,2002(3):40-43.

[6]王華明,張凌云,李安,等. 金屬材料快速凝固激光加工與成形[J]. 北京航空航天大學(xué)學(xué)報,2004,30(110):962-967.

[7]朱知壽. 航空鈦合金激光快速成形技術(shù)應(yīng)用的材料問題[J]. 國際航空,2011,1:42-45.

[8]王華明. 大型鈦合金結(jié)構(gòu)件激光直接制造的進展與挑戰(zhàn)[J]. 中國激光,2009,36(12):3204-3209.

[9]張鳳英,陳靜,譚華,等. 鈦合金激光快速成形過程中缺陷形成機理研究[J]. 稀有金屬材料與工程,2007,36(2):212-215.

[10]李禮,戴煜. 淺析激光選區(qū)熔化增材制造專用粉末特性[J]. 新材料產(chǎn)業(yè),2018(1):56-60.

[11]樂國敏,李強,董鮮峰,等. 適用于金屬增材制造的球形粉體制備技術(shù)[J]. 稀有金屬材料與工程,2017(4):1162-1168.

[12]張鳳英. 低成本氫化脫氫鈦合金粉末的激光快速成形[D]. 西安:西北工業(yè)大學(xué),2006.

[13]劉軍,許寧輝,于建寧. 用等離子旋轉(zhuǎn)電極霧化法制備TC4合金粉末的研究[J]. 寧夏工程技術(shù),2016,15(4):340-342.

[14]張飛,高正江,馬騰,等. 增材制造用金屬粉末材料及其制備技術(shù)[J]. 工業(yè)技術(shù)創(chuàng)新,2014,4(4):59-63.

[15]歐陽鴻武,陳欣,余文燾,等. 氣霧化制粉技術(shù)發(fā)展歷程及展望[J]. 粉末冶金技術(shù),2007(1):53-58.

[16]YOLTON C F. Method for atomizing Titanium[P].US:4544404,1985-10-01.

[17]鄒黎明,謝煥文,劉辛,等. 鈦及鈦合金粉末制備技術(shù)的研究及應(yīng)用現(xiàn)狀[J]. 材料研究與應(yīng)用,2015,9(4):222-225.

[18]袁建鵬. 3D打印用特種粉體材料產(chǎn)業(yè)發(fā)展現(xiàn)狀與趨勢[J]. 新材料產(chǎn)業(yè),2013(12):19-23.

[19]謝遠江. 氫化法鈦粉生產(chǎn)中氫氣回收試驗與工業(yè)性生產(chǎn)[J]. 鈦工業(yè)進展,2000,4:12-15.

[20]黃瑜,湯慧萍,吳引江,等. 動態(tài)氫化脫氫制備低成本鈦及鈦合金粉末[J]. 稀有金屬材料與工程,2008,37(Suppl. 3):826-829.

[21]俞俊鐘. 國內(nèi)外增材制造SLM用TC4金屬粉末工藝性能研究[J]. 科技咨詢,2018,27:89-90.