發(fā)布日期:2022-8-14 6:30:07

覆蓋地球表面積71%的海洋,是孕育生命的搖籃,是潛力巨大的資源寶庫,是全球進(jìn)出口貿(mào)易的重要通道,也是現(xiàn)代大國的命脈所在。幾個世紀(jì)以來,人們圍繞海洋進(jìn)行了一系列的探索與開發(fā)。在21世紀(jì)的今天,隨著科技、經(jīng)濟(jì)、軍事等領(lǐng)域的飛速發(fā)展與變化,為了解決能源危機(jī),保障生存空間,大力開發(fā)海洋資源,世界各國圍繞海洋資源開發(fā)的競爭正在變得越來越激烈。在這個背景下,掌握開發(fā)海洋的技術(shù)成為各國重要的戰(zhàn)略目標(biāo)。

為了開發(fā)海洋,勢必對海洋工程裝備材料提出特殊要求。海洋環(huán)境中的工況與陸地上全然不同,海水中含有氯化物、硫酸鹽等大量鹽類,絕大部分呈離子狀態(tài)存在于海水中,對接觸到海水的裝備表面有很強(qiáng)的腐蝕作用。同時,裝備暴露在海面之上的部分也受到很強(qiáng)的海洋大氣腐蝕作用。裝備在海水中受到的壓強(qiáng)隨深度變化以大約10MPa/km的速度增加,因此在深海作業(yè)的工況下,設(shè)備選用的結(jié)構(gòu)材料需要具備高的強(qiáng)度和剛度。另外,在水流、潮汐及上浮下潛等工況下,海水對構(gòu)件產(chǎn)生明顯的往復(fù)應(yīng)力與沖擊,對于材料的疲勞性能、韌性等有很高要求。由此可見,海洋工程設(shè)備需要選用高比強(qiáng)度、良好耐蝕性、韌性的材料。

鈦合金密度低,比強(qiáng)度高,耐腐蝕性能好,與鋼鐵、銅、鋁等常用的結(jié)構(gòu)材料相比,它無磁性,無冷脆性,同時還具有優(yōu)良的耐海水沖刷腐蝕性能,具有高透聲系數(shù)及優(yōu)異的中子輻照衰減性能,是非常理想的海洋材料,可以很好地滿足海洋工程應(yīng)用要求,被譽(yù)為“海洋金屬”。鈦及鈦合金在海洋工程中開發(fā)、應(yīng)用與推廣,對提高海洋工程裝備的作業(yè)能力、安全性、可靠性、壽命等具有十分重要的意義,是建設(shè)海洋強(qiáng)國的重要戰(zhàn)略材料之一。

1、海洋工程鈦合金應(yīng)用現(xiàn)狀

針對海洋工程用鈦合金材料,美國、俄羅斯、英國、日本等海洋大國已經(jīng)開展了50余年的研究,形成了較成熟的海洋工程鈦合金材料體系,成功應(yīng)用于艦船、深潛器、海洋油氣開發(fā)、濱海建筑等領(lǐng)域。

1.1船舶

鈦合金在船舶上的應(yīng)用主要分為水面船只和潛艇兩大領(lǐng)域。20世紀(jì)70至80年代以來,西方發(fā)達(dá)國家陸續(xù)開始在其艦艇上大量采用鈦材替代不銹鋼及鎳基合金,在動力系統(tǒng)、冷卻系統(tǒng)、聲吶系統(tǒng)、耐壓殼體等部件上得到廣泛的應(yīng)用。

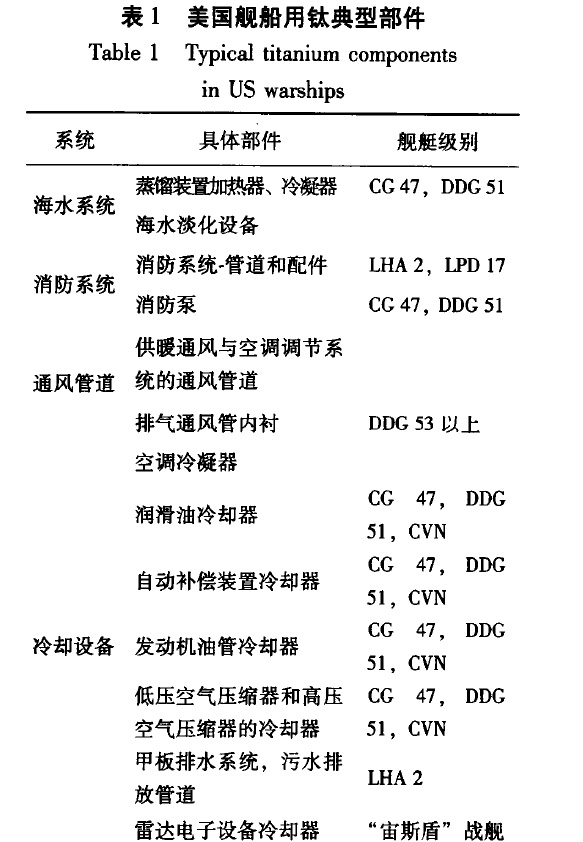

船體及其泵、閥、管線等部件長期浸泡在海水中,極易受到海水腐蝕,使用鈦材可以減輕船體質(zhì)量,解決腐蝕問題,保障抗沖擊、疲勞性能,從而延長艦船使用壽命。用鈦代替不銹鋼或銅鎳合金,用來制造艦船動力系統(tǒng)的熱交換器、冷凝器、反應(yīng)堆殼體、推進(jìn)軸、螺旋槳等,可大大提高動力系統(tǒng)的使用壽命和安全可靠性。目前美國、俄羅斯、日本等國在艦船的各種管路系統(tǒng)中已形成鈦合金化的趨勢。以美國為例,其艦船使用鈦合金的典型部件如表1所示。通過主要部件的鈦合金化,艦船減重效果顯著,維護(hù)成本明顯降低。例如兩棲船塢運(yùn)輸艦(LPD17)的海水系統(tǒng)管路和閥門使用鈦合金替換了銅鎳合金后,全壽命期節(jié)省成本近1700萬美元。

限于材料成本及技術(shù)難度,目前水面船舶殼體大量采用鈦合金作為結(jié)構(gòu)材料的先例尚不普遍。在這方面,日本是較早開展研究和應(yīng)用的國家,在船體用鈦合金材料研制和加工、成型、焊接技術(shù)等方面取得了開創(chuàng)性的進(jìn)展。1985年,日本東邦鈦金屬公司和藤新造船所共同建造了“摩利支天II”(MarishitenII)號全鈦游艇,船長17m,寬4m,高2.5m,質(zhì)量2.8t,開創(chuàng)了全鈦船舶的先河。1997年,日本日生公司建造了“TitanLady”號游艇,船體采用Grade2工業(yè)純鈦,船舵、舵軸及推進(jìn)器等則選用Ti-6Al-4V合金。江藤造船所于1998年和1999年分別建造了兩艘全鈦船,船體構(gòu)件和框架均為鈦合金,使用鈦合金材料約3t。

盡管美軍尚未真正將鈦合金應(yīng)用于船舶殼體,但2012年,美國海軍研究處(ONR)報道其正在資助一項計劃,旨在制造出全尺寸鈦合金船體。該計劃采用一種針對鈦合金進(jìn)行改進(jìn)的攪拌摩擦焊,試驗中最長的焊縫已經(jīng)超過了70英尺。可以看到,隨著材料制備及加工成本進(jìn)一步降低及焊接工藝的逐漸成熟,未來鈦合金將會在船體結(jié)構(gòu)中得到更廣泛的應(yīng)用。

鈦合金密度小,強(qiáng)度高,無磁性,是大深度潛艇耐壓殼體的理想選擇。蘇聯(lián)是世界上第一個將鈦合金大量應(yīng)用在潛艇耐壓殼體上的國家。1968年,蘇聯(lián)建造了世界上第一艘全鈦核動力潛艇K.162(北約代號“Papa”級),排水量5200t,潛深達(dá)到400m。隨后在70—80年代蘇聯(lián)又相繼建造了包括“阿爾法(Alfa)”級、“麥克(Mik)”級、“塞拉(Sierra)”級等在內(nèi)的一系列全鈦殼體核潛艇。目前,俄羅斯仍然是唯一掌握全鈦潛艇建造技術(shù)的國家,其潛艇耐壓殼體所使用的鈦合金主要是Ti4A1-2V(IIT-3B)和Ti-2A1-2.5Zr(IIT-7M)兩種。美國雖未建造全鈦潛艇,但已經(jīng)將Ti-5AI-1V.1Sn-1Zr-0.8Mo合金應(yīng)用在潛艇桅桿厚板、管材、棒材、鑄件、鍛件和緊固件等部件上,以減少艇身質(zhì)量,優(yōu)化性能。

我國在艦船的動力系統(tǒng)、管路系統(tǒng)、聲吶系統(tǒng)中使用了鈦合金,具體部件包括鈦制抽氣器、換熱器、導(dǎo)流罩、舷側(cè)陣等。但與發(fā)達(dá)國家相比,鈦合金部件占比較少,仍以“點式”為主,且加工工藝有待進(jìn)一步改進(jìn)。

1.2深海探測

鈦合金由于具有比強(qiáng)度高、耐腐蝕的特性,被廣泛應(yīng)用于載人深潛器耐壓殼體。早期的深海潛水器,例如由美國伍茲霍爾海洋研究所制造的于1964年開始服役的“阿爾文(Alvin)”號,大多都使用高強(qiáng)鋼為殼體。然而鋼鐵質(zhì)量較大,極大限制了下潛深度,以2012年下潛至馬里亞納海溝底部(深10898m)的“深海挑戰(zhàn)者”號為例,為了保證浮力材料強(qiáng)度達(dá)到深海要求,不得不將其駕駛艙直徑減小到1.09m,僅能勉強(qiáng)容納一人,顯然無法勝任較復(fù)雜的科學(xué)探究工作[4]。因此,1973年,美國采用Ti-6A1-2Nb.1Ta-0.8Mo合金替代HYl00高強(qiáng)鋼重新制造了“阿爾文”號深海載人潛水器殼體,并且采用Ti-6Al-4V合金制作浮力球和高壓氣瓶,下潛深度達(dá)到了3658m。2010年,美軍對原“阿爾文”號進(jìn)行了升級,重新制造了鈦合金耐壓艙,使得設(shè)計下潛深度達(dá)到了6500m,這一深度覆蓋了全球98%的海域。自1964年服役以來,“阿爾文”號共下潛4600多次,進(jìn)行了大量的深海探測工作,已成為美國著名的文化符號之一。

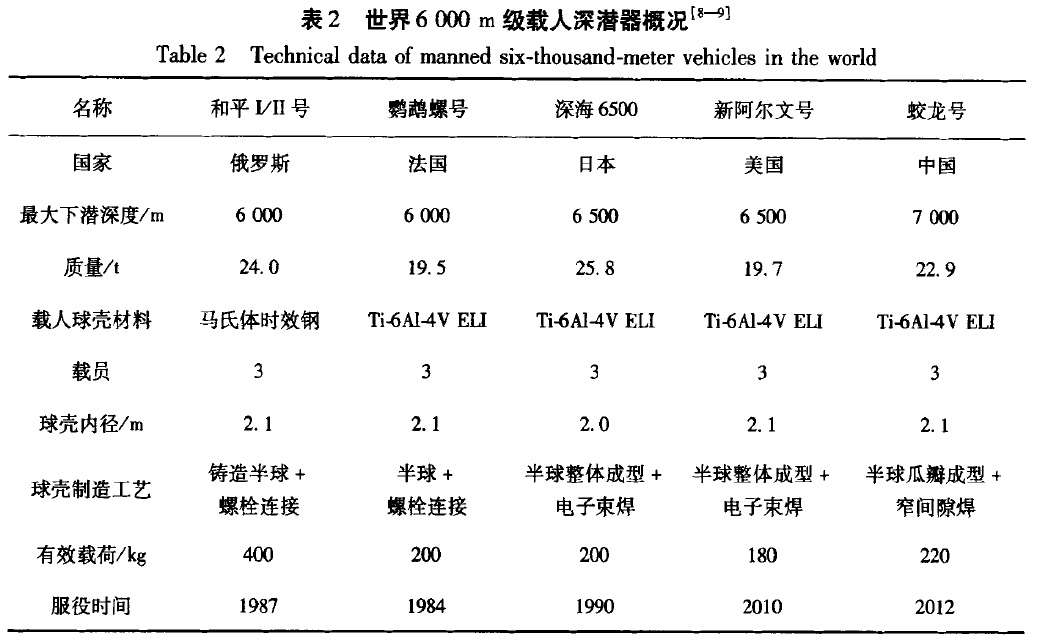

1978—1981年,日本建造了“深海2000”深海載人潛水器,由4個Ti-6Al-4VELI合金的耐壓艙組成,設(shè)計下潛深度2000m,作為13本最初的深海載人潛水器,進(jìn)行了大量試驗。到了90年代,13本又建造了“深海6500”號深潛器,殼體為Ti-6Al-4V材料,下潛深度達(dá)到6500in,進(jìn)行了多次深海探測活動。法國的“鸚鵡螺(Nautile)”和俄羅斯的兩艘“和平(MIR)”號也是著名的6000m級深潛器。

2012年,我國載人深潛器“蛟龍”號成功進(jìn)行了7000m下潛試驗,創(chuàng)造了世界同類作業(yè)型潛水器最大下潛深度紀(jì)錄。該深潛器重22.9t,耐壓殼體內(nèi)徑尺寸為2.1m,采用鈦合金制造。經(jīng)過各單位數(shù)年的合作研發(fā),我國在深海用鈦合金的材料研制及加工工藝開發(fā)方面已經(jīng)取得了重大突破,掌握了相關(guān)鈦合金的制備、成型及焊接技術(shù),已經(jīng)實現(xiàn)了殼體的完全自主設(shè)計、研發(fā)與制造。2017年,我國完成了4500m載人深潛器“深海勇士”號下潛試驗,目前正在進(jìn)行10000in全海深載人潛水器載人艙鈦合金耐壓結(jié)構(gòu)材料及工藝的研制工作,已完成了多輪次耐壓球殼模型的建造與考核。表2列出了世界主要6000m級載人深潛器的概況。

除了作為深潛器耐壓殼體材料以外,鈦合金在深海探測領(lǐng)域還有很多應(yīng)用。例如,由中船重工七二五所研發(fā)的400MPa級鈦合金管材,已被應(yīng)用于南海永興島、美濟(jì)礁等地的地震觀測井。

1.3油氣開采

在化石燃料能源日益匱乏的今天,海洋中豐富的油氣能源成為各國加緊開發(fā)的戰(zhàn)略目標(biāo)。海上鉆井平臺是實施海底油氣田勘探和開采的工作基地,其結(jié)構(gòu)件、管件等長期受到腐蝕及疲勞載荷,環(huán)境條件苛刻。20世紀(jì)末以來,海洋石油開發(fā)逐漸形成從近海到遠(yuǎn)海、從淺海到深海的過程,耐腐蝕、高強(qiáng)度的鈦合金成為海洋油氣開發(fā)的首選材料。

鈦合金比強(qiáng)度高,對于減輕深海裝備結(jié)構(gòu)質(zhì)量具有重要意義;鈦合金耐蝕性好,即使在嚴(yán)重污染的水體中也能保持很好的性能,抗局部腐蝕性能好,對微生物腐蝕不敏感,在氯離子溶液介質(zhì)中通常可以抵抗應(yīng)力腐蝕開裂,性能良好。早在20世紀(jì)70年代初,美國就將鈦合金應(yīng)用于近海石油平臺支柱和板式換熱器。

1991年美國Conoeo公司首次將鈦合金應(yīng)用于Heidrun平臺上的提升裝置,從此鈦合金提升管開始大量應(yīng)用于石油天然氣開采行業(yè)。此外,鉆井立管接頭處承受交變循環(huán)應(yīng)力,容易產(chǎn)生疲勞,鈦制接頭具有優(yōu)異的性能和較輕的質(zhì)量。目前,鈦合金在海洋油氣田中應(yīng)用的部位主要包括換熱器、提升裝置、結(jié)構(gòu)件、緊固件等。從綜合成本考慮,使用鈦合金件具有很高的經(jīng)濟(jì)性。

近年來,我國也開始將鈦管應(yīng)用于油氣開采領(lǐng)域,例如七二五所與天津鋼管集團(tuán)等單位聯(lián)合,研制出的鈦合金油井管應(yīng)用于川西地區(qū)石油開采,中國石油集團(tuán)石油管工程技術(shù)研究院也已成功開發(fā)出φ73mm鈦合金鉆桿,在中國海洋石油進(jìn)行了下井試驗。

1.4海水淡化

海水淡化是人類解決未來淡水資源缺乏的有效方法。早期的海水淡化裝置使用鋁、銅鎳合金等材料,但這些材料耐海水腐蝕性差,維護(hù)成本高,隨著鈦合金成本的降低和焊接工藝的成熟,已經(jīng)逐漸被鈦合金所取代。目前,鈦合金被廣泛應(yīng)用于海水淡化裝置的冷凝器、蒸餾器、換熱器、泵、閥、管件等部件。

1965年,美國哈維鋁業(yè)公司在美屬維爾京群島的圣克洛伊島建立的5700t/d海水淡化廠中首次使用了鈦管件。其后,日本也開始了這方面的研究與應(yīng)用,并成為海水淡化裝置的領(lǐng)軍者之一。日本的產(chǎn)業(yè)巨頭川崎重工、三菱重工、神戶制鋼所等都有完整的冷軋鈦帶卷生產(chǎn)體系,并且有成熟的薄壁管件焊接技術(shù)。我國在山東、天津、河北等地也建立了海水淡化裝置,大量采用鈦合金管件。例如我國在山東黃島的一座3000t/d的海水淡化裝置,共用φ19mm×0.5mm×4220mm的鈦焊管2200支,重達(dá)1.25t。隨著國家對海水淡化產(chǎn)業(yè)的不斷重視,鈦合金將會得到大量應(yīng)用,創(chuàng)造出極大的市場。

2、當(dāng)前不足與展望

在國家宏觀政策的指引與各研發(fā)部門多年的努力下,我國的海洋用鈦合金已經(jīng)得到了長足的發(fā)展,形成了較為完整的體系,材料生產(chǎn)、產(chǎn)品制造工藝等已相對成熟。但是,仍然存在以下幾個問題:

(1)鈦合金基礎(chǔ)研究薄弱,對于鈦合金機(jī)理了解不充分,不能對工程應(yīng)用提供足夠的指導(dǎo);

(2)針對海洋中的工況,數(shù)據(jù)積累較少,缺少有針對性的試驗設(shè)備與方法;

(3)目前在海洋工程中鈦合金用量少,由此導(dǎo)致應(yīng)用成本偏高;

(4)沒有形成完整的鈦合金材料評價體系,缺乏成熟的選材指導(dǎo)準(zhǔn)則;

(5)大規(guī)格鈦合金材料制備與加工工藝尚不夠成熟。

目前我國海洋用鈦合金材料占比較低,僅占2%左右,與發(fā)達(dá)國家相比有巨大的提升潛力。黨的十八大報告首次提出,提高海洋資源開發(fā)能力,發(fā)展海洋經(jīng)濟(jì),保護(hù)海洋生態(tài)環(huán)境,堅決維護(hù)國家海洋權(quán)益,建設(shè)海洋強(qiáng)國。“十三五”規(guī)劃將高技術(shù)船舶材料、深海探測、大洋鉆探、海底資源開發(fā)利用等列為重點發(fā)展項目。十九大更是提出要堅持陸海統(tǒng)籌,加快建設(shè)海洋強(qiáng)國。由此可見,隨著鈦合金成本的降低與工藝的成熟,鈦合金在海洋工程中的應(yīng)用前景將會極其廣闊。

參考文獻(xiàn):

[1]常輝,廖志謙,王向東.海洋工程鈦材料[M].化學(xué)工業(yè)出版社,2017.

[2]鄒武裝.鈦手冊[M].化學(xué)工業(yè)出版社,2012.

[3]NAVYNS.FutureNavalForceMaySailwiththe,StrengthofTitanium[EB/OL].http://www.navy.mil/submit/display.asp?story_id=66264,2012—4-3.

[4]NATIONALgeographic。DEEPSEACHALLENGERPilotSphere[EB/OL].http://www.deepseachallenge.corn/the—sub/pilot—sphere.

[5]WHOI.HistoryofAlvin[EB/OL].hUlaS://www.whoi.edu/page.dopid=10737.2005—10一1.

[6]AMOS,J.USmeddeep-submersibleAlvinpreparestoresumework[EB/OL].http://www.bbc.eom/new8/"science—environment一16593691.2013-2一18.

[7]NANBAN,MORIHANAH,NAKAMURAE,eta1.Developraentofdeepsubmergenceresearchvehicle“SHINKAI6500”[J].TechnRevMitsubishHeavyIndustr

Ltd,1990,27:157一168.

[8]崔維成.“蛟龍”號載、潛水器關(guān)鍵技術(shù)研究與自主創(chuàng)新[J].船舶與海洋工程,2012(1):1--8.

[9]SAGALEVITCH AM.25thanniversaryofthedeepnedsubmersiblesMir-1,andMir-2[J].Oceanology,2012,52(6):817-830

[10]LEYENSC,PETERSM.TitaniumandTitaniumAlloys[M].TitaniumandTitaniumAlloys·FundamentalsandAppHcatiom.DLR。2003:1-513:49l—496

[11]付彰i偉,趙立平,趙亞兵,等.鈦合金在油氣勘探開發(fā)領(lǐng)域的應(yīng)用前景[J].石油鉆采工藝,2017,39(5):662---666.

[12]SHMOGORIK,SAlDH,KAMIKUBOF,eta1.Corroslonresistanceoftitaniumin1VLSFdesalinationplant[J].Desalination,1978,22(1):403--413.

[13]李獻(xiàn)軍,王鎬,馮軍寧,等.鈦焊管生產(chǎn)技術(shù)及其在我國海水淡化產(chǎn)業(yè)的應(yīng)用前景[C].中國有色金屬工業(yè)協(xié)會鈦镥鉿分會2013年年會,2013.