發(fā)布日期:2024-4-2 16:34:03

鈦合金的密度低、強度高,無磁性并且具有優(yōu)異的生物相容性、耐高溫性和耐蝕性,在航空航天、化工、汽車、醫(yī)療器械等領(lǐng)域應用廣泛[1-5],是制造微小型結(jié)構(gòu)件和特殊功能結(jié)構(gòu)件的理想材料。鈦合金的化學性質(zhì)比較活潑,在常規(guī)環(huán)境中表面會生成一層很薄且致密的氧化膜,但氧化膜稍有破損導致鈦合金容易發(fā)生局部腐蝕。為延長鈦合金結(jié)構(gòu)件的使用壽命,研究者通常采用表面處理工藝,例如激光熔覆[6]、等離子噴涂[7]、氣相沉積[8]、微弧氧化[9]、電沉積[10]和化學鍍[11]等,通過增材方式在鈦合金表面制備耐腐蝕膜層從而抑制局部腐蝕。

近年來研究發(fā)現(xiàn),具有超疏水性的膜層憑借其特殊表面結(jié)構(gòu)和低表面能特性,能夠有效阻擋腐蝕介質(zhì)與基體接觸,抑制腐蝕過程發(fā)展,相比于親水性膜層表現(xiàn)出更好的耐蝕性[12-14]。因此,在鈦合金表面制備超疏水膜對于延長鈦合金結(jié)構(gòu)件的使用壽命具有現(xiàn)實意義。目前有一些關(guān)于鈦合金表面制備超疏水膜的報道,但對于鈦合金表面超疏水膜的機械穩(wěn)定性研究很少。機械穩(wěn)定性是制約超疏水膜能否滿足工業(yè)應用要求的重要因素,如果機械穩(wěn)定性較差會導致超疏水膜的耐久性不理想、使用壽命短,因此提高超疏水膜的機械穩(wěn)定性至關(guān)重要。本文選用Ti6A14V 鈦合金作為基體,通過陽極氧化、噴涂 SiO2顆粒溶膠并結(jié)合表面修飾在鈦合金表面制備出具有良好機械穩(wěn)定性并且兼具超疏水特性和優(yōu)異耐蝕性的超疏水膜,以期為超疏水膜大規(guī)模應用提供實驗依據(jù)和數(shù)據(jù)支撐。

1、 實 驗

1.1 鈦合金預處理

實驗選用 Ti6A14V 鈦合金作為基體,其化學成分為:Al 5.5 wt.%~6.75 wt.%、V 3.5 wt.%~4.5 wt.%、Ti余量,線切割成 30 mm×30 mm×1 mm 的試樣。依次使用 1000#、2000#金相砂紙打磨試樣表面,然后將試樣浸泡在丙酮中超聲波輔助化學除油。8 min 后取出試樣,依次浸泡在無水乙醇、去離子水中超聲波輔助清洗3 min,最后吹干待用。

1.2 超疏水膜的制備

通過陽極氧化、噴涂 SiO2顆粒溶膠并結(jié)合表面修飾在鈦合金表面制備出超疏水膜,具體過程如下:

(1)將預處理后鈦合金試樣作為陽極,石墨板作為陰極,都固定在夾具上然后浸入電解液中,主要成分為:硫酸(質(zhì)量分數(shù) 98 %)280 g/L、草酸 40 g/L,使用分析純等級的試劑配制電解液。通過水浴加熱和溫度傳感器調(diào)控電解液溫度維持在 20 ℃左右,設置陰陽極間電壓為 90 V,實驗持續(xù) 30 min 在鈦合金試樣表面生成一層陽極氧化膜。

(2)使用去離子水清洗陽極氧化后試樣,立即吹干平放在桌面。采用 W71 型霧化噴槍噴涂市售的SiO2顆粒溶膠,即 SiO2顆粒水性分散液,通過添加適量表面活性劑使得SiO2顆粒均勻分散并抑制顆粒團聚和沉降。溶膠中 SiO2顆粒含量約 20 %,粒徑為40 nm。 噴 槍 氣 壓 設 置 0.6 MPa,噴 嘴 距 離 試 樣20 cm,噴涂方向與平放的試樣呈 45 °夾角并且往復移動。噴涂好的試樣置于 101-0A 型電熱鼓風干燥箱中,設置200 ℃烘烤1 h使溶膠固化成膜。

(3)將陽極氧化并噴涂溶膠后試樣浸入正辛基三乙氧基硅烷與乙醇溶液中,正辛基三乙氧基硅烷的體積分數(shù)為 8 mL/L。40 min 后取出試樣置于電熱鼓風干燥箱中,設置 100 ℃烘烤 2 h形成一層低表面能薄膜,表現(xiàn)出超疏水性。

1.3 表征與測試

采用 GeminiSEM 460 型掃描電鏡觀察裸鈦合金和不同膜層的表面形貌,并用 X-max 80型能譜儀分析裸鈦合金和不同膜層的成分,得到各元素的質(zhì)量分數(shù)及分布狀況。

采用 DSA30S 型光學接觸角測量儀測量試樣的接觸角,分辨率為±0.01 °。取體積為 5 μL 的水滴,分別滴在試樣表面 5 個不同位置,重復測量 3 次,然后計算相對平均偏差。

配制質(zhì)量分數(shù) 3.5 %的氯化鈉溶液作為腐蝕介質(zhì),采用 Parstat 2273 型電化學工作站模擬腐蝕實驗,通過測試極化曲線和電化學阻抗譜分析裸鈦合金和不同膜層的耐蝕性。工作電極為待測試樣,有效暴露面積為 1 cm2。輔助電極為鉑電極,參比電極為飽和甘汞電極。測試前,先將三電極體系浸泡在氯化鈉溶液中達到穩(wěn)定開路電位。極化曲線的掃描

速 率 為 1 mV/s,掃 描 電 位 -0.3 V~ +0.3V。 采 用PowerSuite 軟件分析測試數(shù)據(jù),得到腐蝕電位、腐蝕電流密度等腐蝕電化學參數(shù)。電化學阻抗譜測試的擾動電位幅值為 5 mV,掃描頻率 10-2~105 Hz。采用ZSimpWin 軟件分析測試數(shù)據(jù),得到電荷轉(zhuǎn)移電阻、低頻阻抗模值等腐蝕電化學參數(shù)。

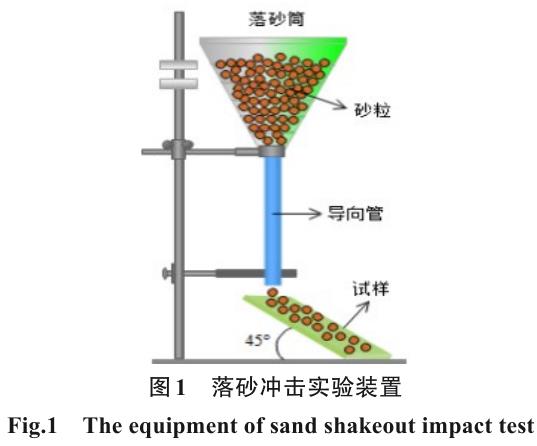

通過落砂沖擊實驗、膠帶剝離實驗及線性摩擦實驗測試鈦合金表面超疏水膜的機械穩(wěn)定性。落砂沖擊實驗步驟如下:采用自制的實驗裝置(如圖 1所示)并采用文獻[15]所述的方法,將一定質(zhì)量粒徑約1 mm、密度為 1.14 g/cm3的砂粒倒入落砂筒中,砂粒沿著導向管垂直下落沖擊傾斜 45 °放置的試樣表面,實驗持續(xù)約 20 s。重復實驗 80次,每完成 8次實驗清理試樣表面,然后測量接觸角。膠帶剝離實驗步驟如下:剪一段無痕膠帶按壓與試樣表面完全貼附,然后沿一側(cè)提拉膠帶。重復實驗 50次,每完成 5次實驗測量試樣的接觸角。線性摩擦實驗步驟如下:將 1000#金相砂紙平放在桌面,使用雙面膠沿軸向固定砂紙。超疏水表面面向砂紙,試樣背面黏貼200 g 砝碼。沿一側(cè)拖動試樣使其在砂紙上往復摩擦,每摩擦50 cm清理試樣表面,然后測量接觸角。

2 、結(jié)果與討論

2.1 表面形貌與成分分析

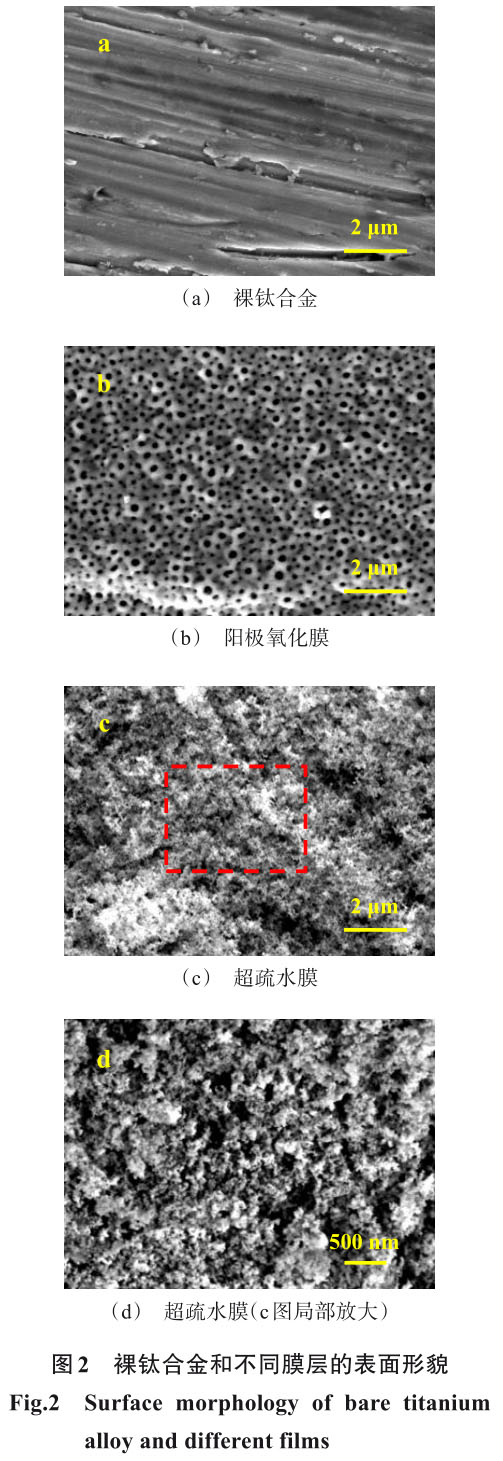

圖 2(a)所示為裸鈦合金的表面形貌,圖 2(b)所示為陽極氧化膜的表面形貌,圖 2(c)和 2(d)所示為超疏水膜的表面形貌。

從圖 2(a)看出,裸鈦合金表面除了打磨形成的條狀磨痕和形狀各異的坑洞,不存在其他結(jié)構(gòu)特征。從圖 2(b)看出,陽極氧化膜表面密集分布著微小孔洞,孔徑為 100~200 nm,呈現(xiàn)類似蜂窩狀多孔結(jié)構(gòu)。由于鈦合金陽極氧化過程中伴隨著水的分解反應持續(xù)析出氫氣,從而在鈦合金表面生成一層蜂窩狀多孔結(jié)構(gòu)的陽極氧化膜。陽極氧化膜可充當過渡層,使超疏水膜能夠與鈦合金基體牢固結(jié)合。從圖 2(c)和 2(d)看出,超疏水膜具有微納米表面結(jié)構(gòu),由微米級和納米級不規(guī)則的凸起與孔洞構(gòu)成,并且納米級凸起主要分布在微米級凸起上,形成瘤狀物。根據(jù)超疏水膜的制備過程分析,噴涂 SiO2顆粒溶膠固化成膜以及表面修飾形成低表面能薄膜的過程中,都伴隨著揮發(fā)現(xiàn)象會形成局部塌陷,由于塌陷程度存在差異導致形成微米級和納米級不規(guī)則的孔洞,與微米級和納米級凸起交錯分布形成獨特的微納米表面結(jié)構(gòu)。

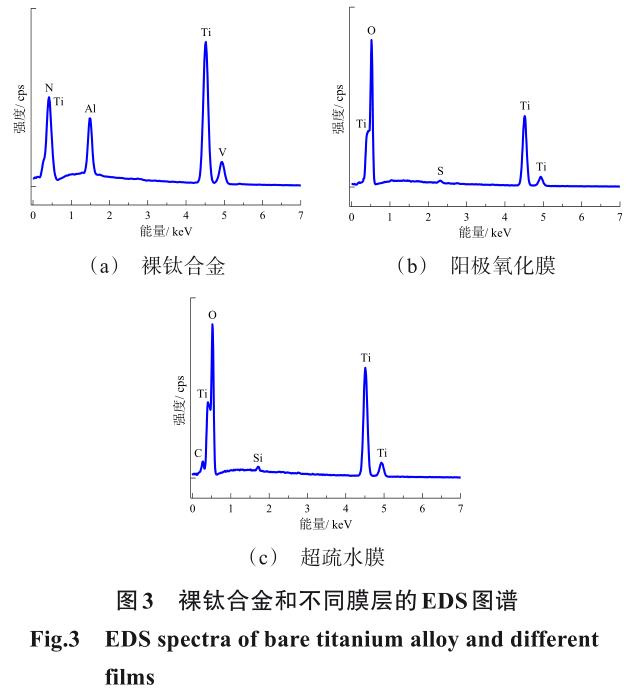

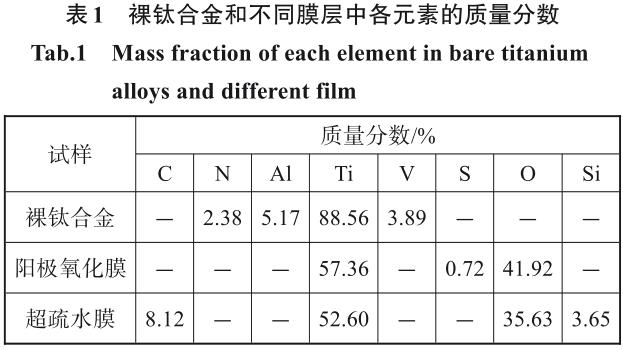

圖 3(a)所示為裸鈦合金的 EDS圖譜,圖 3(b)所示為陽極氧化膜的 EDS 圖譜,圖 3(c)所示為超疏水膜的EDS圖譜,各元素的質(zhì)量分數(shù)如表1所示。

為了消除空氣中 C 和 O 元素的干擾,測試過程中將這兩種元素扣除,并對其余元素的質(zhì)量分數(shù)作歸一化處理。對比可知,陽極氧化后鈦合金表面成分發(fā)生變化,除 Ti 元素以外,還引入 O 和 S 元素,質(zhì)量分數(shù)分別為 41.92 %、0.72 %。O 元素是由于鈦合金 表 面 發(fā) 生 陽 極 氧 化 ,反 應 式 為 :

Ti +2H2O->TiO2 + 4H+ + 4e-。

S 元素可能是由于在鈦合金陽極氧化過程中電解液中的 SO2-4 參與陽極氧化膜 形 成 過 程 ,推 測 反 應 式 為 :

TiO2 + 4H->Ti4 + +2H2O、Ti4+ + xH2O + ySO2-4 ->[TiOx (SO4 )y ]+ 2xH+。超疏水膜含有 Ti、O、Si 和 C 元素,其中 Si 元素來源于 SiO2顆粒和正辛基三乙氧基硅烷,表明 SiO2顆粒溶膠固化成膜并與陽極氧化膜發(fā)生結(jié)合。C 元素全部來源于正辛基三乙氧基硅烷,表明在溶膠膜表面形成一層低表面能薄膜。

2.2 接觸角與耐蝕性分析

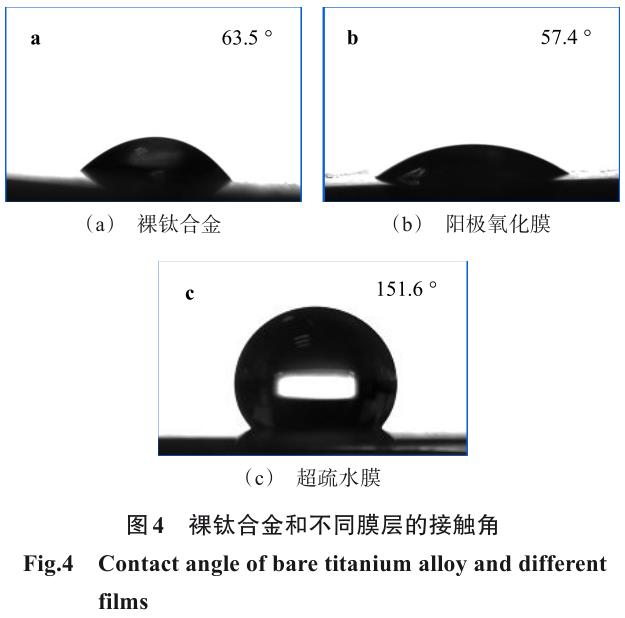

圖 4(a)所示為裸鈦合金的接觸角,圖 4(b)所示為陽極氧化膜的接觸角,圖 4(c)所示為超疏水膜的接觸角。

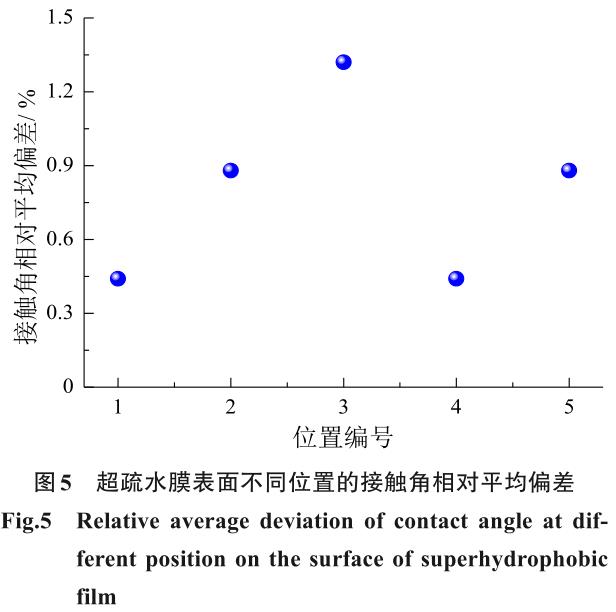

從圖 4(a)看出,裸鈦合金的接觸角小于 90 °,表面呈親水狀態(tài)。從圖 4(b)看出,陽極氧化膜的接觸角較裸鈦合金減小,為 57.4 °,表面同樣呈親水狀態(tài)。這是由于陽極氧化膜表面較平整,并且未附著低表面能物質(zhì),導致水滴與陽極氧化膜表面具有較強親和力容易鋪展。從圖 4(c)看出,超疏水膜的接觸角大于 150 °,并且在不同位置測量的接觸角相對平均偏差均小于 1.5 %(如圖 5 所示),表明超疏水膜表面不同位置的接觸角差別很小,達到超疏水狀態(tài)。主要原因在于:一方面,超疏水膜具有微納米表面結(jié)構(gòu),大量空氣儲存在微凸起和凹陷之間,使固液界面處形成氣墊[16-17],起到托舉作用,使水滴無法鋪展。

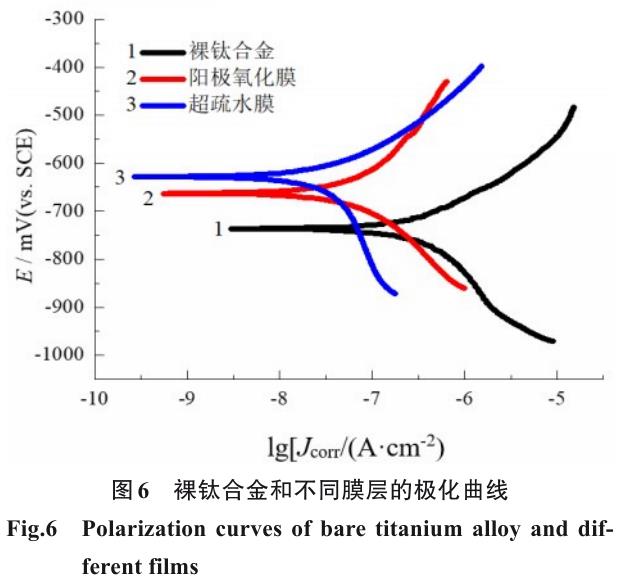

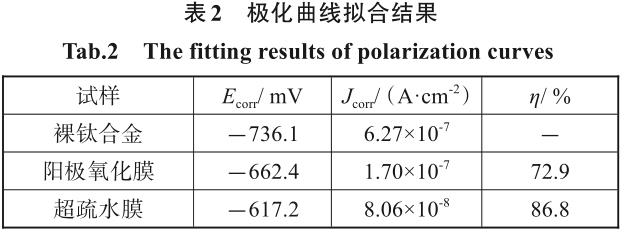

另一方面,超疏水膜由于表面覆蓋一層低表面能薄膜,與水的親和力弱,導致水滴無法鋪展。圖 6 所示為裸鈦合金、陽極氧化膜和超疏水膜的極化曲線,表 2列出極化曲線擬合結(jié)果。其中,腐蝕電位(Ecorr)和腐蝕電流密度(Jcorr)都通過塔菲爾直線外推法得到,腐蝕電位越高表明材料的腐蝕傾向性越弱,腐蝕電流密度越低則表明材料發(fā)生腐蝕速度越慢。陽極氧化膜和超疏水膜對裸鈦合金的防護效率(η)根據(jù)公式計算得到[18],防護效率越高表明膜層的耐蝕性越好,能對裸鈦合金起到理想的防腐蝕作用。

結(jié)合圖6和表2可知,裸鈦合金的腐蝕電位最低且腐蝕電流密度最高,分別為-736.1 V、6.27×10-7A/cm2。陽極氧化膜和超疏水膜的腐蝕電位較裸鈦合金依次增大,前者的腐蝕電流密度較鈦合金降低了不到一個數(shù)量級,后者的腐蝕電流密度較裸鈦合金降低約一個數(shù)量級,為 8.06×10-8 A/cm2。這表明陽極氧化膜和超疏水膜在氯化鈉溶液中都能對裸鈦 合金起到防腐蝕作用,并且超疏水膜的耐蝕性更好,具有更強的防腐蝕作用。陽極氧化膜的耐蝕性強弱主要取決于表面狀況和結(jié)構(gòu)致密程度,在鈦合金表面生成的陽極氧化膜較平整且具有多孔結(jié)構(gòu),雖然與腐蝕介質(zhì)的接觸面積少,但是密集分布的微小孔洞成為腐蝕介質(zhì)侵入陽極氧化膜內(nèi)部并與基體接觸的通道,導致陽極氧化膜容易發(fā)生局部腐蝕。超疏水膜具有微納米表面結(jié)構(gòu)能截留大量空氣,使固液界面處形成氣墊,起到阻擋腐蝕介質(zhì)與基體接觸的作用,并延長腐蝕介質(zhì)的擴散路徑,增大腐蝕反應阻力。另外,超疏水膜具有低表面能致使水性腐蝕介質(zhì)無法潤濕表面,抑制了腐蝕介質(zhì)與基體接觸,從而延緩腐蝕進程。因此,超疏水膜在氯化鈉溶液中表現(xiàn)出良好的耐蝕性。

由表 2 還可知,陽極氧化膜對裸鈦合金的防護效率為 72.9 %,而超疏水膜對裸鈦合金的防護效率達到 86.8 %。超疏水膜的防護效率高證實了其耐蝕性好于陽極氧化膜,在氯化鈉溶液中能對裸鈦合金起到理想的防腐蝕作用。

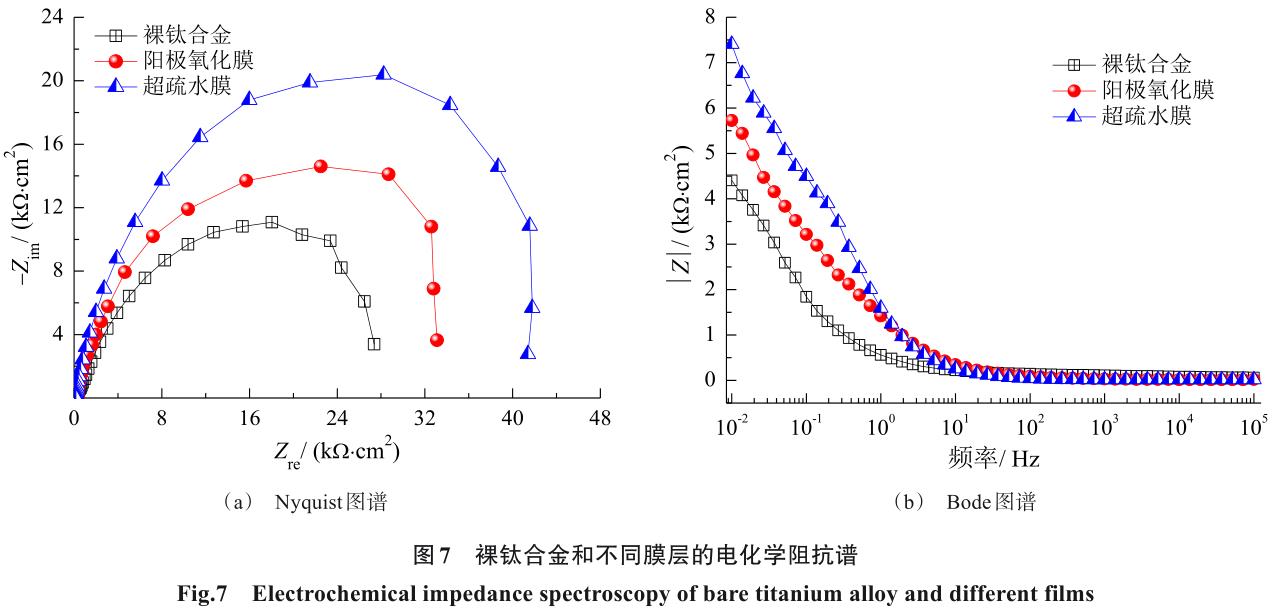

圖 7 所示為裸鈦合金、陽極氧化膜和超疏水膜的電化學阻抗譜。從圖 7(a)看出,裸鈦合金、陽極氧化膜和超疏水膜的 Nyquist 圖譜都顯示一個容抗弧,容抗弧半徑大小表明腐蝕過程中電荷轉(zhuǎn)移的阻力大小,通常以電荷轉(zhuǎn)移電阻來表征,與材料的耐蝕性呈相關(guān)性。一般情況下,電荷轉(zhuǎn)移電阻越高,材料的耐蝕性越好[19-20]。裸鈦合金、陽極氧化膜、超疏水膜的容抗弧半徑依次增大,電荷轉(zhuǎn)移電阻分別為13670.5 Ω·cm2、16540.7 Ω·cm2、20680.2 Ω·cm2,相比而言超疏水膜發(fā)生腐蝕過程中電荷轉(zhuǎn)移的阻力最大,其耐蝕性更好。從圖 7(b)看出,裸鈦合金、陽極氧化膜和超疏水膜在低頻區(qū)間的阻抗模值差別較大。由于基體和膜層界面腐蝕主要發(fā)生在低頻區(qū)域,所以通常將頻率為 10-2 Hz 處的阻抗模值(低頻阻抗模值,|Z|0.01 Hz)作為分析膜層耐蝕性的參考指標[21-22]。研究表明,|Z|0.01 Hz越大,膜層阻擋腐蝕介質(zhì)能力越強,即耐蝕性越好。裸鈦合金、陽極氧化膜、超疏水膜的|Z|0.01 Hz依次增大,分別為 4406.5 Ω·cm2、5725.3 Ω·cm2、7403.2 Ω·cm2,進一步表明超疏水膜的耐蝕性最好。由于超疏水膜具有微納米表面結(jié)構(gòu)和低表面能,致使水性腐蝕介質(zhì)無法潤濕表面,延長了腐蝕介質(zhì)的擴散路徑并增大腐蝕反應阻力,所以腐蝕傾向性弱,表現(xiàn)出良好的耐蝕性,能對裸鈦合金起到防腐蝕作用。

2.3 機械穩(wěn)定性分析

2.3.1 落砂沖擊實驗

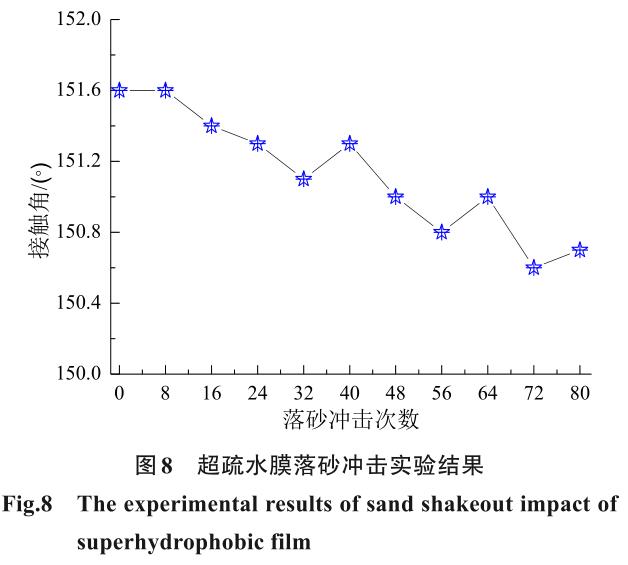

圖 8 所示為超疏水膜落砂沖擊實驗結(jié)果。從圖8 看出,隨著落砂沖擊次數(shù)增加,超疏水膜的接觸角呈現(xiàn)波動性減小趨勢。但經(jīng)受 80次落砂沖擊后,超疏水膜的接觸角仍然大于 150 °,保持超疏水狀態(tài),這表明本文制備的超疏水膜可以耐受較長時間外力沖擊。文獻[23]報道的超疏水膜經(jīng)受 8 次落砂沖擊后接觸角降低了 0.7 °,相比之下,本文制備的超疏水膜經(jīng)受 80次落砂沖擊后接觸角降低了 0.9 °,所以表現(xiàn)出更好的機械穩(wěn)定性。

2.3.2 膠帶剝離實驗

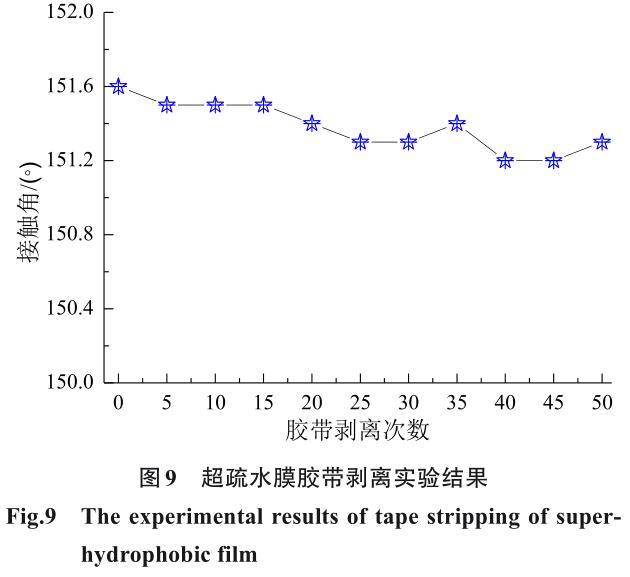

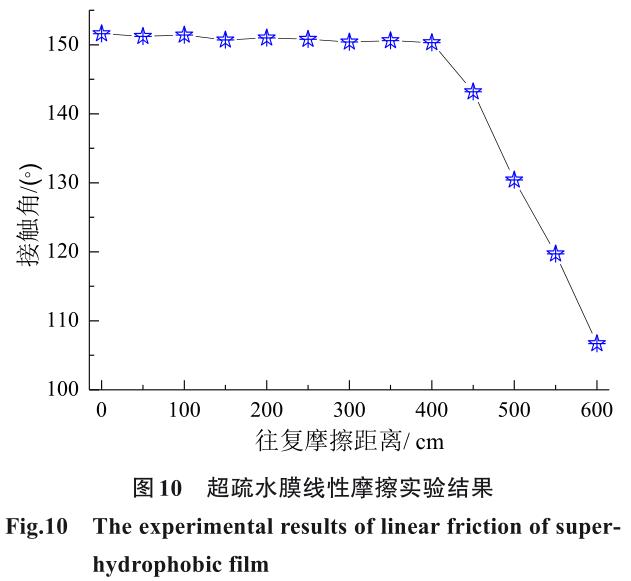

圖 9 所示為超疏水膜膠帶剝離實驗結(jié)果。從圖9 看出,隨著膠帶剝離次數(shù)增加,超疏水膜的接觸角變化幅度很小,始終大于 151 °,保持超疏水狀態(tài)。對比膠帶剝離實驗前后超疏水膜的表面形貌發(fā)現(xiàn),經(jīng)過 50 次實驗后超疏水膜仍然具有完整的微納米表面結(jié)構(gòu),無明顯剝離破損區(qū)域。由于超疏水膜是以蜂窩狀多孔結(jié)構(gòu)的陽極氧化膜作為過渡層,溶膠膜和表面修飾形成的低表面能薄膜作為外層。過渡層使外層與鈦合金基體的結(jié)合面積增大,并且外層被牢固把持,所以超疏水膜的結(jié)合強度高并且具有2.3.3 線性摩擦實驗圖 10 所示為超疏水膜線性摩擦實驗結(jié)果。從圖 10 看出,沿砂紙往復摩擦 0~400 cm,超疏水膜的接觸角變化幅度較小,始終大于 150 °,保持超疏水狀態(tài)。但往復摩擦距離超過 400 cm 后,超疏水膜的接觸角呈現(xiàn)大幅度減小趨勢,逐漸失去超疏水狀態(tài)。當往復摩擦距離達到 600 cm,超疏水膜的接觸角降低至 106.7 °。文獻[24]報道的超疏水膜沿砂紙摩擦300 cm后便失去超疏水狀態(tài),接觸角從152 °左右大幅度降低。相比之下,本文制備的超疏水膜耐受磨損能力較強,進一步表明具有良好的機械穩(wěn)定性。

3 、結(jié) 論

(1)通過陽極氧化、噴涂SiO2顆粒溶膠并結(jié)合表面修飾,在 Ti6A14V 鈦合金表面制備出具有微納米表面結(jié)構(gòu)的超疏水膜,主要成分為 Ti、O、Si 和 C 元素,接觸角達到 151.6 °。超疏水膜的腐蝕電流密度、電荷轉(zhuǎn)移電阻和低頻阻抗模值分別為 8.06×10-8A/cm2、20680.2 Ω·cm2、7403.2 Ω·cm2,可作為耐腐蝕膜層對鈦合金起到防護作用。

(2)超疏水膜是以蜂窩狀多孔結(jié)構(gòu)的陽極氧化膜作為過渡層,溶膠膜和表面修飾形成的低表面能薄膜作為外層。過渡層將外層牢固的把持并增大了外層與鈦合金基體的結(jié)合面積,因此超疏水膜的結(jié)合強度高,經(jīng)受 80 次落砂沖擊、50 次膠帶剝離以及沿砂紙往復摩擦 400 cm 后仍然保持超疏水狀態(tài),表現(xiàn)出良好的機械穩(wěn)定性。

參考文獻

[1]王欣, 羅學昆, 宇波, 等. 航空航天用鈦合金表面工程技術(shù)研究進展[J]. 航空制造技術(shù), 2022, 65(4): 14-24.

[2]王微, 李振亞, 彭德林, 等. 醫(yī)用鈦合金的微觀組織與阻尼性能[J]. 鍛壓技術(shù), 2022, 47(1): 203-208.

[3]晁耀杰, 劉吉飛, 巨敏, 等 . 化學鍍鎳次數(shù)對 TC2 鈦合金疲勞性能影響[J]. 電鍍與精飾, 2022, 44(7): 19-23.

[4]Gupta M K, Etri H E, Korkmaz M E, et al. Tribological and surface morphological characteristics of titanium al‐loys: A review[J]. Archives of Civil and Mechanical En‐gineering, 2022, 22: 72.

[5]Zhao Q Y, Sun Q Y, Xin S W, et al. High-strength titani‐um alloys for aerospace engineering applications: A re‐view on melting-forging process[J]. Materials Science and Engineering: A, 2022, 845(15): 143260.

[6]劉育斌, 馮成慧, 朱小軍, 等. 鈦合金基體激光熔覆WC/TC18復合涂層滾動接觸疲勞性能研究[J]. 航空科學技術(shù), 2022, 33(3): 86-90.

[7]Bansal P, Singh G, Sidhu H S. Improvement of surface properties and corrosion resistance of Ti13Nb13Zr titani‐um alloy by plasma-sprayed HA/ZnO coatings for bio‐medical applications[J]. Materials Chemistry and Phys‐ics, 2021, 257: 123738.

[8]Esmaeili M M, Mahmoodi M, Imani R. Tantalum car‐bide coating on Ti-6Al-4V by electron beam physical va‐por deposition method: Study of corrosion and biocom‐patibility behavior[J]. Applied Ceramic Technology,2017, 14(3): 374-382.

[9]王偉, 趙景茂, 魏世雄, 等 . 硬脂酸改性處理 TC4 鈦合金微弧氧化膜層耐蝕性的研究[J]. 北京化工大學學報(自然科學版), 2020, 47(1): 67-74.

[10] 姜海濤 . 鈦, 鎂合金表面功能膜的制備及性能研究[D].沈陽: 沈陽理工大學, 2012.

[11] 張敬元 . TC4 鈦合金不同表面預處理對化學鍍 Ni-P 合金性能的影響[J]. 材料保護, 2018, 51(5): 103-106.

[12] Wang D, Ma C, Liu J Y, et al. Corrosion resistance and anti-soiling performance of micro-arc oxidation/gra‐phene oxide/stearic acid superhydrophobic composite coating on magnesium alloys[J]. International Journal of Minerals, Metallurgy and Materials, 2023, 30(6): 1128-1139.

[13] 羊思潔, 楊新, 羅松, 等. 脂肪酸鹽超疏水涂層的制備及性能研究[J]. 材料保護, 2023, 56(4): 116-123.

[14] 張慧潔, 張振軍 . 建筑用 16Mn 鋼超疏水膜層的制備及耐蝕性研究[J]. 電鍍與精飾, 2022, 44(3): 7-11.

[15] 李為民, 彭超義, 吳彬瑞 . 碳纖維顆粒增強 CeO2/PM‐MA/PVDF 超疏水復合涂層及其耐磨性能[J]. 材料導報, 2017, 31(1): 334-350.

[16] 周瑩, 肖利吉, 姚麗, 等. 自修復型超疏水材料研究進展[J]. 材料導報, 2019, 33(7): 1234-1242.

[17] 夏先朝, 馮學磊, 孫京麗, 等. 鎂合金超疏水環(huán)氧復合涂層的制備與性能[J]. 材料工程, 2022, 50(8): 124-132.

[18] 陳力, 陳玉峰, 張鑒達 . 鎂合金表面硅酸鹽封閉磷化膜的腐蝕失效行為[J]. 電鍍與精飾, 2022, 44(1): 57-62.

[19] He Z C, Lin H M, Zhang X, et al. Self-healing epoxy composite coating based on polypyrrole@ MOF nanopar‐ticles for the long-efficiency corrosion protection on steels[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2023, 657(20): 130601.

[20] Xavier J R. Improvement in corrosion resistance and me‐chanical properties of epoxy coatings on steel with the addition of thiadiazole treated ZrC[J]. Journal of Materi‐als Engineering and Performance, 2023, 32: 3980-3994.

[21] 關(guān)皓, 范云鷹, 聶風昊, 等. 環(huán)保型鋼鐵鈍化耐蝕性及成膜機理[J]. 材料保護, 2023, 56(2): 64-69.

[22] Dzhurinskiy D, Gao Y, Yeung W K, et al. Characteriza‐tion and corrosion evaluation of TiO2: N-HA coatings on titanium alloy formed by plasma electrolytic oxidation [J]. Surface and Coatings Technology, 2015, 269(15):58-265.

[23] 羅朝陽 . 鋁合金表面制備超疏水復合膜層及性能評價[J]. 兵器材料科學與工程, 2022, 45(4): 18-23.

[24] 邢敏, 雷西萍, 關(guān)曉琳, 等. 鋁合金超疏水表面的構(gòu)建及其穩(wěn)定性與自清潔性能研究[J]. 表面技術(shù), 2021, 50(9): 152-161.

tag標簽:鈦合金