發(fā)布日期:2024-7-20 15:45:42

碳酸鈉(Na2CO3),又名蘇打,俗稱純堿,是最基本的化工原料之一,應(yīng)用十分廣泛。生產(chǎn)純堿介質(zhì)中的Na+、Cl-、HCO-3、NH+4、游離氨、氧氣等,對碳鋼、鑄鐵材料制成的塔器、管道、流體輸送機械(離心泵)等設(shè)備具有很強的腐蝕性,導致設(shè)備、管道、機械使用壽命短、故障率高、生產(chǎn)現(xiàn)場跑冒滴漏現(xiàn)象頻發(fā),給化工生產(chǎn)可持續(xù)性帶來極大不利。因此選擇耐腐蝕性能更高的鈦金屬材料替代碳鋼、鑄鐵、不銹鋼等制造主要設(shè)備、管道,近年來在山東海化股份有限公司純堿廠生產(chǎn)裝備進行大范圍應(yīng)用鈦材升級改造,取得了很好的成效。

1、鈦材在純堿生產(chǎn)中的應(yīng)用特性

1.1耐腐蝕性能

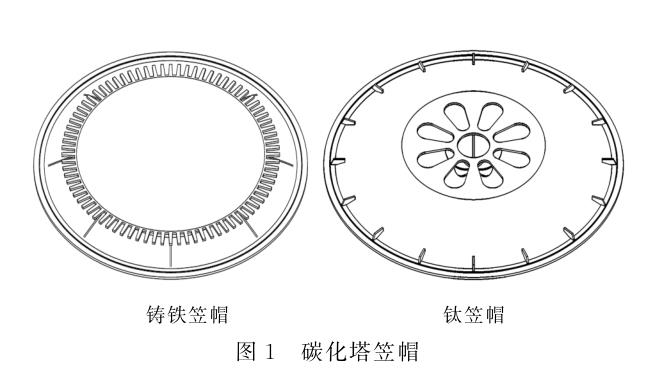

碳化塔是純堿生產(chǎn)中的關(guān)鍵設(shè)備,利用氣液對流的原理進行質(zhì)量與熱量的傳遞,以氨鹽水吸收二氧化碳,析出NaHCO3結(jié)晶,并放出熱量。通過對運行十多年的鑄鐵(HT200)碳化塔解體,發(fā)現(xiàn)塔內(nèi)鑄鐵笠帽初始厚度30mm已經(jīng)腐蝕減薄為不足6mm,帽檐分氣齒消失,最薄處呈刀刃狀。由此可推算出鑄鐵的腐蝕速率為2.3mm/a。而作為碳化塔下部冷卻水箱中的φ63×2、L=2975mm的2496根換熱鈦管,則光亮如新,管壁厚度未見任何變化。

由此對比可見,金屬鈦材料在純堿化工生產(chǎn)中具有極強的抗腐蝕性能。查閱相關(guān)資料,得知鈦在純堿化工生產(chǎn)中的年腐蝕率為零,在濃度極高的純液氨中的腐蝕速率僅為0.0001mm/a。

1.2熱傳導性能

鈦的導熱系數(shù)為碳鋼的1/3~1/4,其熱傳導性不如碳鋼,與不銹鋼相近,但綜合考慮其特有的高耐腐蝕和使用壽命長、免維護的特性,通過減小鈦板壁厚,以降低熱阻;利用其較高的表面光潔度,以降低流體邊界滯留層厚度等方法,來獲得較高的總換熱系數(shù),提高換熱效率。在純堿化工生產(chǎn)中被廣泛用來制造列管換熱器、碳化塔、吸氨塔、蒸氨塔、板式換熱器、波紋管列管式換熱器等換熱冷卻設(shè)備的換熱降溫元件。如吸氨塔、碳化塔、蒸氨塔氨氣冷凝器等厚度0.5~2mm的換熱鈦管,0.5~1mm的板式換熱器板片。

1.3機械性能

鈦的密度較低,約為4510kg/m3,比重較輕,在金屬材料中屬較輕的金屬,是鋼的1/2多點。高純鈦具有可塑性,高純鈦的延伸率可達50%~60%,斷面收縮率可達70%~80%,

但收縮強度低(即收縮時產(chǎn)生的力度),不宜作結(jié)構(gòu)材料。鈦中雜質(zhì)的存在,對其機械性能影響極大,特別是間隙雜質(zhì)(氧、氮、碳)可大大提高鈦的強度,顯著降低其塑性。

鈦作為結(jié)構(gòu)材料應(yīng)用時所具有的良好機械性能,就是通過嚴格控制其中適當?shù)碾s質(zhì)含量和添加合金元素而達到的。因其比重輕,其比強度位于金屬材料之首。綜合以上所述,鈦所具有的機械性能完全適合制造純堿化工生產(chǎn)中的各類流體輸送泵,碳化塔和蒸氨塔的篩板、笠帽,閥門、管道等設(shè)備的構(gòu)造部件。

1.4實用可靠性

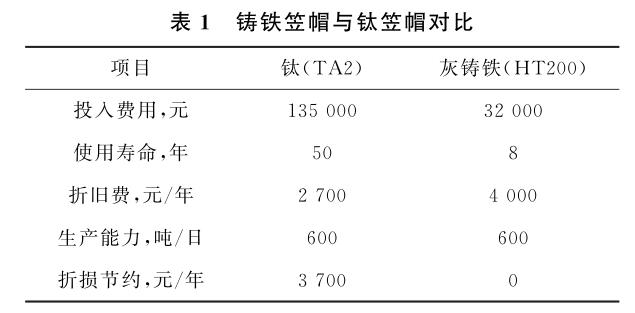

鈦金屬材料所具備的無可比擬的抗腐蝕性,極大提升了鈦質(zhì)設(shè)備、構(gòu)件的壽命,其使用壽命可達碳鋼、鑄鐵材料壽命的十倍以上。且生產(chǎn)運行平穩(wěn),經(jīng)濟效益可觀,生產(chǎn)現(xiàn)場跑冒滴漏現(xiàn)象得到了極大緩解,環(huán)境污染狀況隨之改善,取得良好的社會效益。由于鈦屬于稀有有色金屬,價格昂貴。據(jù)了解,當前市場工業(yè)純鈦板材價格約為14.5萬元/t,一次性投入高,但從長遠發(fā)展和鈦材至少50年的使用壽命,以及日常檢修、周期性停產(chǎn)大修所投入的人、才、物綜合成本來估算,還是具有非常可觀的經(jīng)濟效益。

2、鈦材在純堿生產(chǎn)中的應(yīng)用與推廣

2.1案例1

碳化塔結(jié)構(gòu)件—鈦笠帽的應(yīng)用我廠使用的碳化塔為笠帽式異徑碳酸化塔,主體材料為灰鑄鐵(HT200),塔體規(guī)格為φ3000/φ3400×29875,由8節(jié)冷卻水箱、20節(jié)塔圈和30個 笠帽組合而成。經(jīng)過長達十幾年的生產(chǎn)運行,導致鑄鐵笠帽腐蝕減薄破裂,機械性能下降,操作可靠性降低,工藝指標失穩(wěn),含F(xiàn)e2O3次品堿產(chǎn)出量升高。

為了修復并提升碳酸化塔的工藝性能,我廠于2018年開始對碳化塔實施設(shè)備更新改造,塔圈主體部件仍繼續(xù)應(yīng)用灰鑄鐵(HT200)材質(zhì),其中的笠帽由鑄鐵(HT200+Cr+Ni)改選應(yīng)用工業(yè)純鈦(TA2)制造。

鈦笠帽組成結(jié)構(gòu)、外觀形狀、安裝方式、各部尺寸規(guī)格完全遵從原鑄鐵笠帽的設(shè)計,不同的是笠帽構(gòu)件壁厚變更為16mm,用鈦的原平板經(jīng)過裁切、壓軋、組對焊接、人工時效應(yīng)力消除等機械制造工藝匹配加工成獨立部件。我廠現(xiàn)用的鈦笠帽外圍直徑φ3140,帽頂與下盤間距450mm,帽沿四周均勻分布80個分氣齒,下盤中心開設(shè)一個φ340的氣孔,氣孔外周圍均勻分布8個西瓜子形狀的液體流道孔,笠帽上蓋與下盤對稱分布8塊筋板,將上蓋與下盤焊接固定連接為一體。部件凈重1.075t,較鑄鐵笠帽3.365t減少2/3多。碳化塔笠帽改用鈦材后,部件抗腐蝕能力大大提升,降低了Fe2O3、FeCl3等固體不溶物的生成幾率,成品含鐵量明顯降低,產(chǎn)品質(zhì)量得到提升;鈦金屬構(gòu)件表面的光滑度優(yōu)于鑄鐵,表面碳酸鹽結(jié)疤附著力降低,不易形成結(jié)疤,減小了流體流動邊界摩擦阻力,流體流動更加順暢,生產(chǎn)連續(xù)性得到一定增強,收到了較好的節(jié)能降耗效果。

2.2案例2

熱母液桶應(yīng)用鈦材升級改造氨堿法生產(chǎn)純堿工藝中的熱母液桶,是用來儲存熱母液(主要成分NH4Cl、NaCl、HCO-3、游離氨)的密閉常壓容器,介質(zhì)溫度80℃以上。初始設(shè)計主體材料采用碳鋼,桶內(nèi)表面內(nèi)襯乳膠水泥做防護層,以減緩熱母液介質(zhì)對碳鋼基體的腐蝕。但由于乳膠水泥防護層材料的配方、用料、施工技術(shù)、工藝操作、使用溫度等因素制約,防護層大多使用6年左右就出現(xiàn)龜裂現(xiàn)象,導致熱母液電解質(zhì)沿防護層龜裂縫滲入碳鋼層形成微電池,產(chǎn)生電化學腐蝕作用,從而由內(nèi)向外侵蝕碳鋼基體,使之發(fā)生失效泄漏。

經(jīng)多方考察、論證、研究,決定推廣應(yīng)用鈦材(TA2)制造熱母液桶。新的熱母液桶屬于設(shè)備原址更新,設(shè)備安裝基礎(chǔ)承重已經(jīng)定型,設(shè)備規(guī)格、外形、構(gòu)造充分遵循了原設(shè)計工藝參數(shù)要求,規(guī)格為φ7020×8500,有效容積325m3,在保證設(shè)備整體機械強度充分富余的情況下,兼顧材料經(jīng)濟性,設(shè)計桶底為圓形平底結(jié)構(gòu),板厚為12mm;桶體呈圓柱形,桶壁第一、二、三鈦板厚12mm,高4.5m;第四、五、六鈦板厚10mm,高4m;桶頂蓋設(shè)計為自支承球冠形穹頂結(jié)構(gòu),板厚8mm,拱高832mm。設(shè)備制造采用6×1.5m板幅的鈦材原平板經(jīng)裁切、軋制成形、現(xiàn)場組對拼裝、氬氣保護焊接、酸洗鈍化處理等物理加工化學處理工藝制造成型,設(shè)備內(nèi)外未作任何防護隔離措施。

鈦質(zhì)熱母液桶投入生產(chǎn)使用以來,未出現(xiàn)任何腐蝕泄漏現(xiàn)象,穩(wěn)定了生產(chǎn)的可持續(xù)性,杜絕了因泄漏導致的現(xiàn)場污染和中間物料的損耗。

2.3案例3

熱母液管道鈦材的應(yīng)用熱母液管道主要用來將熱母液桶中的熱母液通過離心泵加壓輸送到蒸氨塔預熱段,管道的基本工藝參數(shù):流量1500m3/h,工作壓力60mH2O(約0.6MPa),介質(zhì)溫度70℃以上,輸送距離165m,輸送高度56m。

原設(shè)計熱母液管道采用襯塑鋼管和內(nèi)襯乳膠水泥防護層的的鑄鐵管,管徑DN350,兩條管線并聯(lián)。安裝投用三年后,即出現(xiàn)局部腐蝕泄漏,被迫臨時停產(chǎn)局部更換。通過檢查更換下的故障管節(jié),發(fā)現(xiàn)多數(shù)為內(nèi)襯防護層在高溫熱母液介質(zhì)高速流動沖刷作用下,老化開裂失效,造成鋼基層腐蝕泄漏。

為解決熱母液管道泄漏故障和壽命短影響生產(chǎn)穩(wěn)定運行的弊端,對我廠熱母液管實施應(yīng)用鈦管提升改造。根據(jù)上述生產(chǎn)工藝參數(shù)要求,重新對管道進行測算校核設(shè)計,新的熱母液輸送管道外徑為φ480,管壁厚8mm,有效通徑φ464,用δ8、板幅6×1.5m的鈦板卷制成形,根據(jù)現(xiàn)場安裝的實際情況法,并兼顧氬弧焊接現(xiàn)場施工的難易程度,采用分段焊接,松套法蘭連接方式,管段間的密封應(yīng)用鈦平焊環(huán)和耐高溫的氯丁橡膠墊片,通過松套法蘭的對夾預緊力來實現(xiàn)可靠的密封性能。

熱母液鈦管的推廣應(yīng)用,充分利用了鈦材較高的耐腐蝕性和材料表面光滑度,有效解決了管道的內(nèi)腐蝕,杜絕物料介質(zhì)泄漏帶來的種種不良影響,降低了流體邊界摩擦阻力,穩(wěn)定了生產(chǎn)的連續(xù)可持續(xù),降低了維修費用。

2.4案例4

鈦泵、鈦閥的應(yīng)用早在20世紀80年代中期,山東海化股份公司純堿廠(當時為山東濰坊純堿廠)建廠時在重堿車間就已經(jīng)開始使用鈦質(zhì)離心泵,應(yīng)用30多年來,故障率很低,運行效果良好,年維修頻次很少,節(jié)約了大量檢修維護費用。

純堿生產(chǎn)中用的閥門種類數(shù)量繁多,看似不起眼不重要,但處于生產(chǎn)工藝流程關(guān)鍵部位的切斷閥、隔離閥卻往往是穩(wěn)產(chǎn)、高產(chǎn)、安全生產(chǎn)的關(guān)鍵,原先使用鑄鐵、球鐵、碳鋼材質(zhì)的閥門,經(jīng)常因物料介質(zhì)化學腐蝕、流體介質(zhì)物理磨損而出現(xiàn)內(nèi)漏、外漏故障,造成生產(chǎn)工藝操作難度加大,生產(chǎn)指標失控。為改善這種狀況,我廠通過與閥門廠家共同商討制定改進提升方案,根據(jù)工藝介質(zhì)要求,將閥門提升為鈦蝶閥、鈦球閥,應(yīng)用到熱母液、熱氨鹽水、碳化尾氣管道上作為根部切斷閥、工藝隔離閥使用,通過改造,閥門內(nèi)外漏徹底根治,密封性能良好,開關(guān)靈活便利,降低了工人勞動強度。

3、結(jié)語

通過對我廠純堿生產(chǎn)使用的靜置設(shè)備、轉(zhuǎn)動設(shè)備以及工藝管道推廣應(yīng)用鈦材取得的實用效果和積累的寶貴經(jīng)驗看,鈦材的應(yīng)用已趨向成熟,鈦材自身具有的無可比擬的耐腐蝕性能,在氨堿法制堿行業(yè)中無疑成為一種最理想的金屬材料。雖然作為稀有有色金屬的鈦,價格昂貴,初始投入高,但是鈦材制品長達50年的超長壽命,是其他材料難以逾越的優(yōu)勢所在。鈦質(zhì)設(shè)備的大量推廣應(yīng)用,不但穩(wěn)定了生產(chǎn),提升了產(chǎn)品質(zhì)量,還改善了生產(chǎn)作業(yè)環(huán)境,大大減少了檢修維護費用。站在企業(yè)長久發(fā)展的高度上,著眼長達50年的無故障使用過程,應(yīng)用鈦制品所積累的巨大經(jīng)濟效益和社會效益是毋庸置疑的。

參考文獻

[1]中昊(大連)化工研究設(shè)計院有限公司.純堿工學(第三版)[M].北京:化學工業(yè)出版社,2014.

作者簡介:馬效軍,山東海化股份有限公司純堿廠設(shè)備廠長,中國純堿工業(yè)協(xié)會資深專家、特聘講師,山東省設(shè)備管理優(yōu)秀工作者,山東省設(shè)備管理協(xié)會化工行業(yè)專家。

tag標簽:鈦金屬