發(fā)布日期:2025-10-21 20:18:20

前言

作為當(dāng)代材料科學(xué)領(lǐng)域的核心創(chuàng)新方向之一,新型鈦合金材料憑借對(duì)傳統(tǒng)鈦合金性能的全面突破,正成為推動(dòng)航空航天、醫(yī)療器械、汽車制造、海洋工程等關(guān)鍵行業(yè)革新的核心支撐。隨著工業(yè)領(lǐng)域?qū)O端工況(高溫、高壓、高腐蝕)適應(yīng)性、輕量化及長壽命需求的持續(xù)提升,傳統(tǒng)鈦合金在強(qiáng)度、抗疲勞性、加工性等方面的局限逐漸凸顯。

新型鈦合金通過精準(zhǔn)調(diào)控鋁、釩、鉬、鈮等合金元素配比,結(jié)合先進(jìn)熱處理與加工工藝優(yōu)化,實(shí)現(xiàn)了 “低密度優(yōu)勢保留 + 高強(qiáng)度 / 高韌性 / 高耐腐蝕性協(xié)同提升” 的突破。其不僅能滿足航空航天領(lǐng)域?qū)︼w行器結(jié)構(gòu)件、發(fā)動(dòng)機(jī)部件的極端載荷要求,還能適配醫(yī)療器械對(duì)生物相容性與長期穩(wěn)定性的嚴(yán)苛標(biāo)準(zhǔn),同時(shí)為汽車制造節(jié)能減排、海洋工程長效服役提供創(chuàng)新解決方案。深入剖析其性能機(jī)制與應(yīng)用場景,對(duì)推動(dòng)材料產(chǎn)業(yè)化落地、助力產(chǎn)業(yè)升級(jí)具有重要意義。

一、新型鈦合金核心性能系統(tǒng)分析

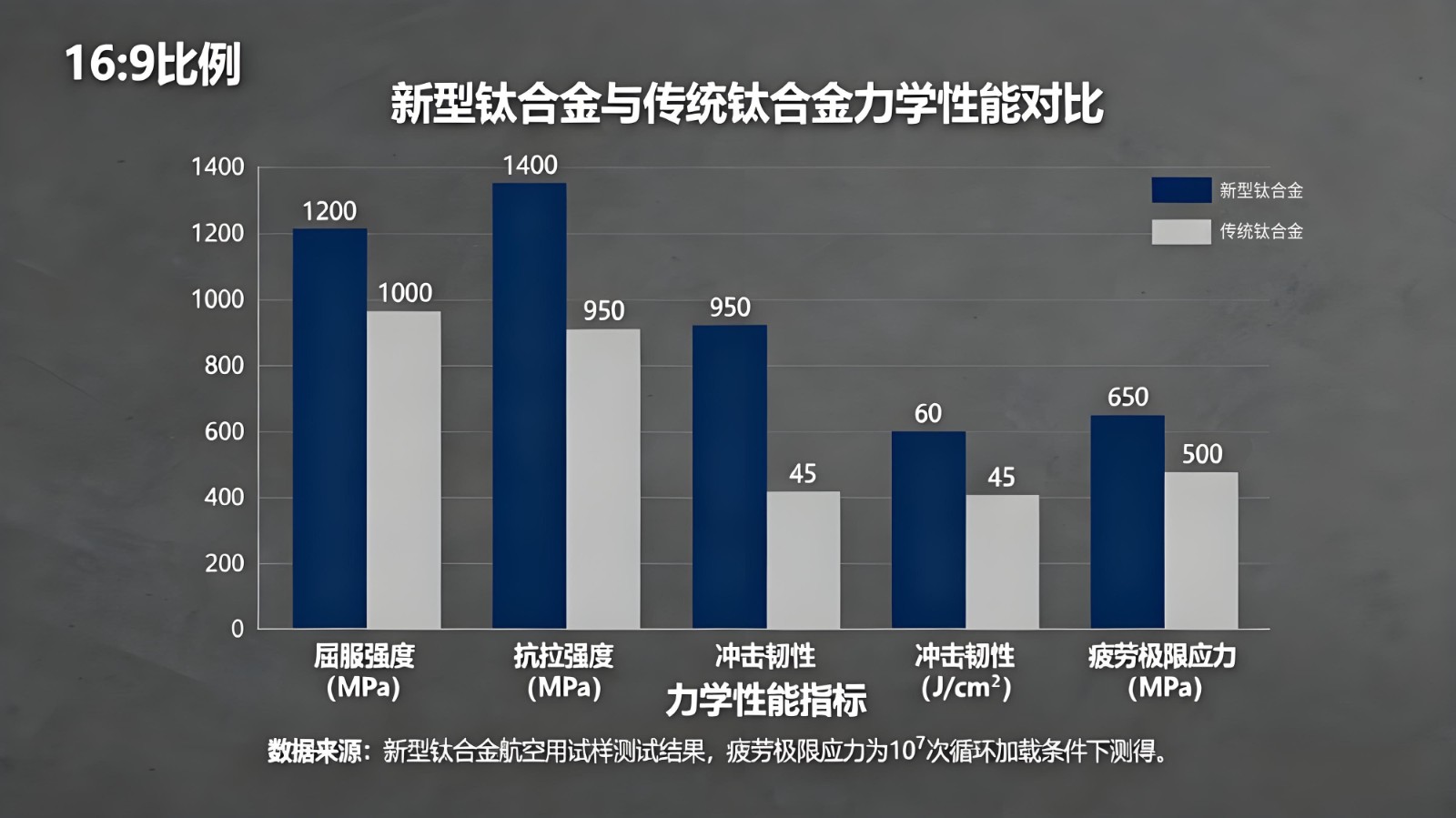

1.1 力學(xué)性能:高強(qiáng)度、高韌性與抗疲勞性協(xié)同提升

新型鈦合金在力學(xué)性能上實(shí)現(xiàn)了傳統(tǒng)鈦合金的跨越式突破,關(guān)鍵指標(biāo)均有明確數(shù)據(jù)支撐:

強(qiáng)度指標(biāo):以航空用新型鈦合金為例,其屈服強(qiáng)度達(dá) 1200MPa,較傳統(tǒng)鈦合金提升約 20%;抗拉強(qiáng)度高達(dá) 1400MPa,可有效承受高壓、高速工況下的復(fù)雜載荷。

硬度與韌性:通過定制化熱處理工藝,洛氏硬度(HRC)從傳統(tǒng)鈦合金的 35 提升至 40 左右,增強(qiáng)局部抗變形能力;同時(shí)沖擊韌性值達(dá) 60J/cm²,高于傳統(tǒng)鈦合金的 45J/cm²,顯著降低沖擊載荷下的脆性斷裂風(fēng)險(xiǎn)。

抗疲勞性能:在 10⁷次循環(huán)加載測試中,疲勞極限應(yīng)力為 650MPa,較傳統(tǒng)鈦合金提升 150MPa,大幅延長交變載荷下的服役壽命。

該性能組合對(duì)結(jié)構(gòu)件可靠性至關(guān)重要。以飛機(jī)機(jī)翼大梁為例,新型鈦合金的高屈服強(qiáng)度可抵抗飛行中的拉伸與彎曲載荷,減少結(jié)構(gòu)變形;良好韌性與抗疲勞性則抑制裂紋萌生與擴(kuò)展,提升機(jī)翼使用壽命與飛行安全性。

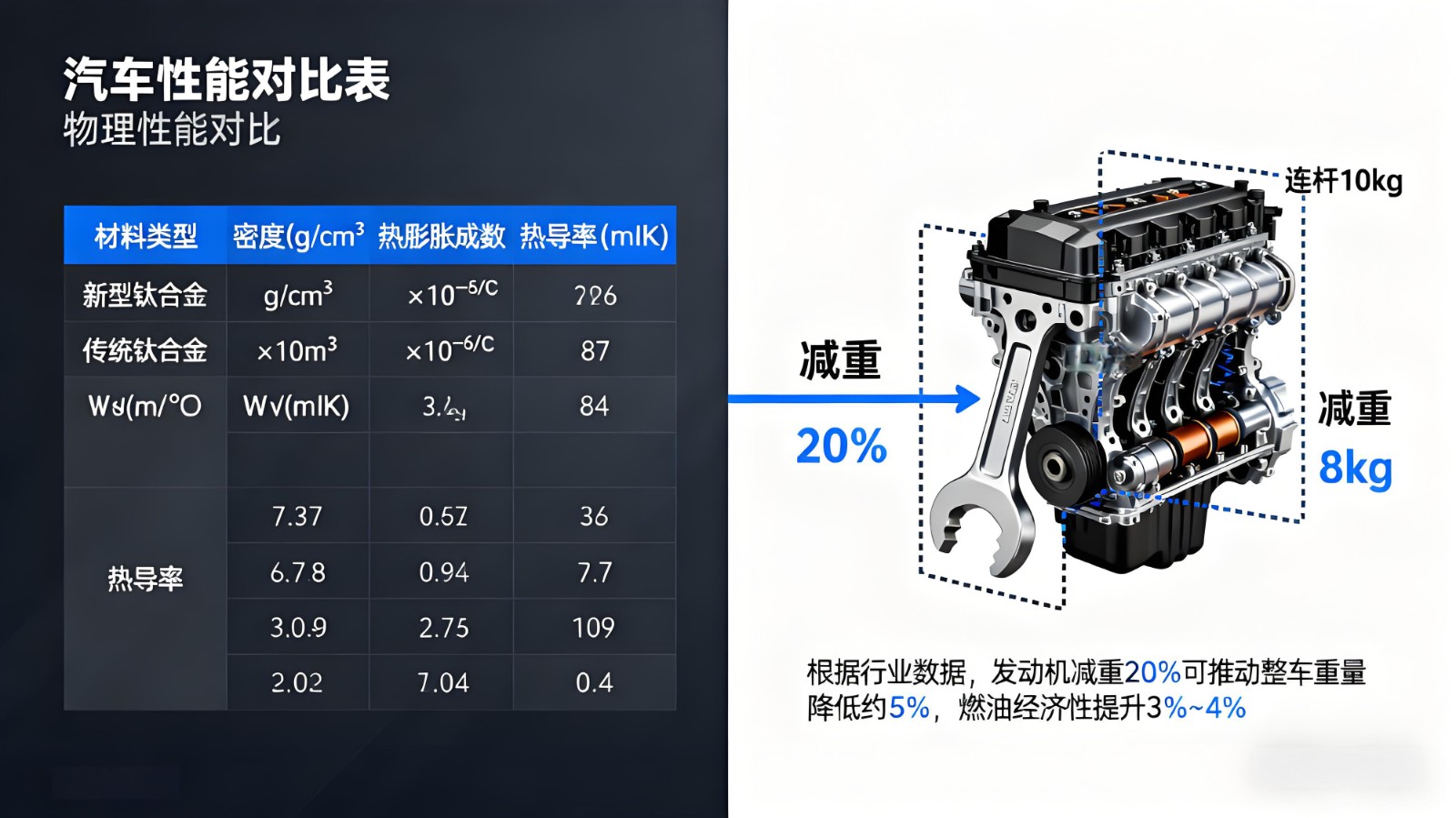

1.2 物理性能:低密度與尺寸穩(wěn)定性、散熱適配性平衡

新型鈦合金保留了鈦合金家族的低密度優(yōu)勢,同時(shí)在熱性能上實(shí)現(xiàn)精準(zhǔn)調(diào)控,適配多領(lǐng)域場景需求:

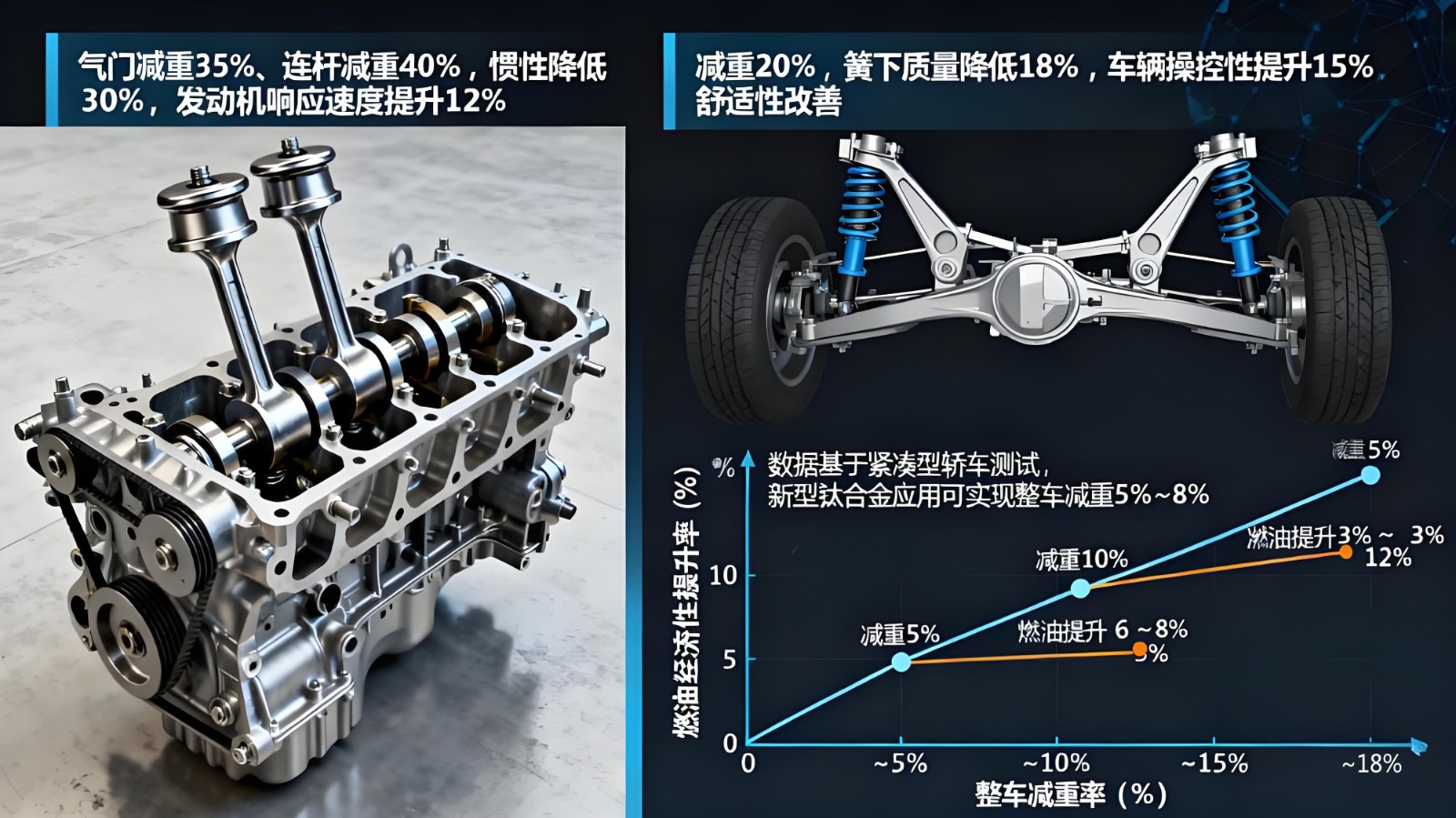

密度特性:密度約為 4.5g/cm³,與傳統(tǒng)鈦合金持平,僅為鋼鐵材料的約 1/2。在汽車制造中,用于發(fā)動(dòng)機(jī)零部件可實(shí)現(xiàn)約 20% 的部件減重;根據(jù)行業(yè)數(shù)據(jù),整車重量每降低 10%,燃油經(jīng)濟(jì)性可提升 6%~8%,直接助力節(jié)能減排與動(dòng)力性能提升。

熱膨脹系數(shù):取值范圍為 8×10⁻⁶/℃~10×10⁻⁶/℃,低溫升環(huán)境下尺寸穩(wěn)定性優(yōu)異。在航空發(fā)動(dòng)機(jī)高溫部件(如燃燒室、渦輪盤)中,可避免因熱膨脹差異導(dǎo)致的部件裝配間隙變化,保障發(fā)動(dòng)機(jī)運(yùn)轉(zhuǎn)精度與性能穩(wěn)定性。

熱導(dǎo)率:熱導(dǎo)率約 15~20W/(m・K),兼具散熱能力與溫度梯度控制能力。在電子設(shè)備散熱片應(yīng)用中,既能有效傳導(dǎo)熱量,又可防止局部溫度驟升驟降,保障設(shè)備運(yùn)行穩(wěn)定性。

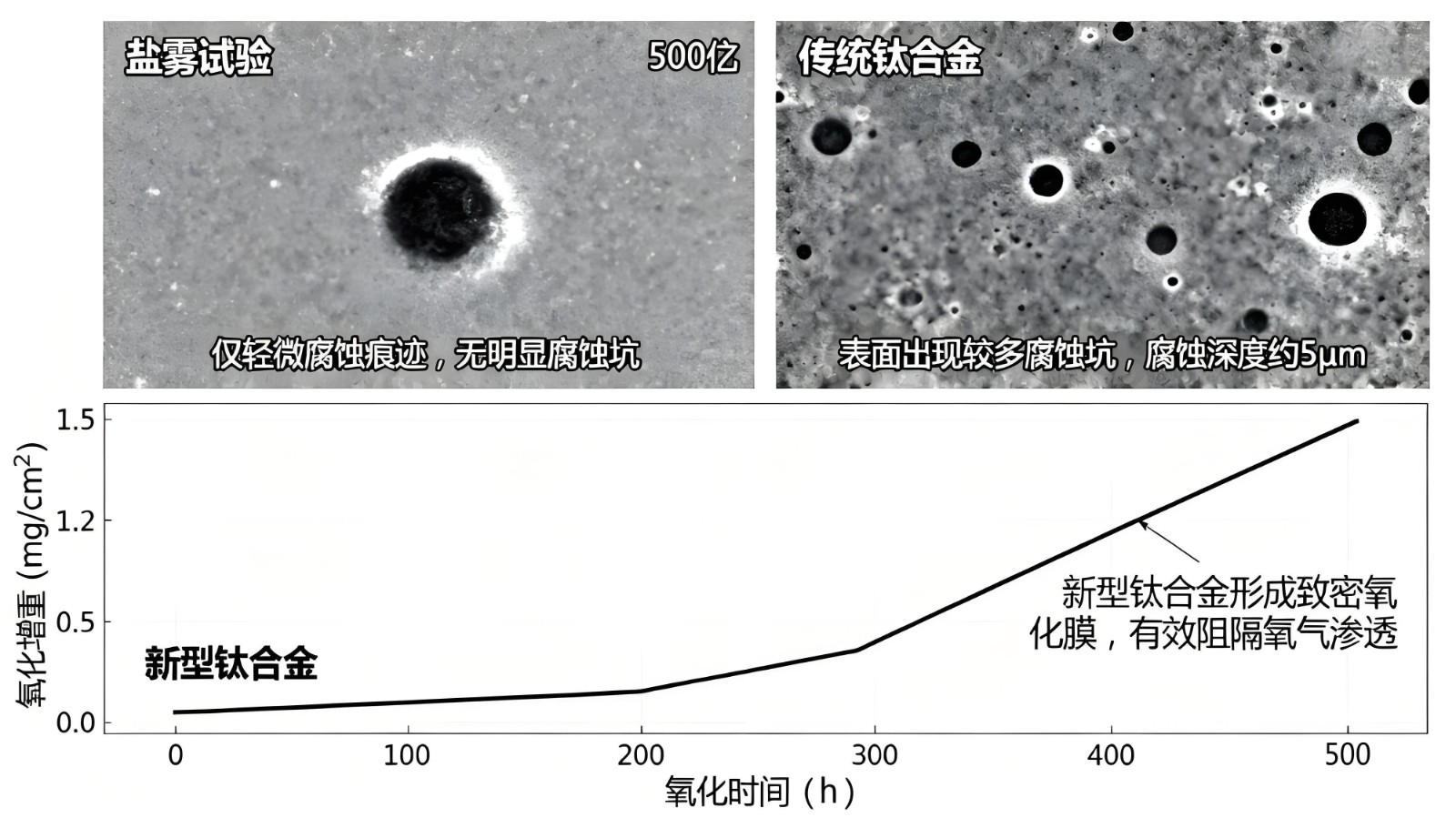

1.3 化學(xué)性能:極端環(huán)境下的高耐腐蝕性與抗氧化性

新型鈦合金通過合金元素調(diào)控與表面氧化膜優(yōu)化,在腐蝕與高溫氧化環(huán)境中表現(xiàn)出卓越穩(wěn)定性:

耐鹽霧與海水腐蝕性:在 5% 氯化鈉溶液鹽霧腐蝕試驗(yàn)中,經(jīng) 1000 小時(shí)測試后表面僅出現(xiàn)輕微腐蝕痕跡;而傳統(tǒng)鈦合金在相同條件下已產(chǎn)生明顯腐蝕坑。該特性使其在海洋工程中可避免海水對(duì)結(jié)構(gòu)件的侵蝕,減少維護(hù)成本與安全隱患。

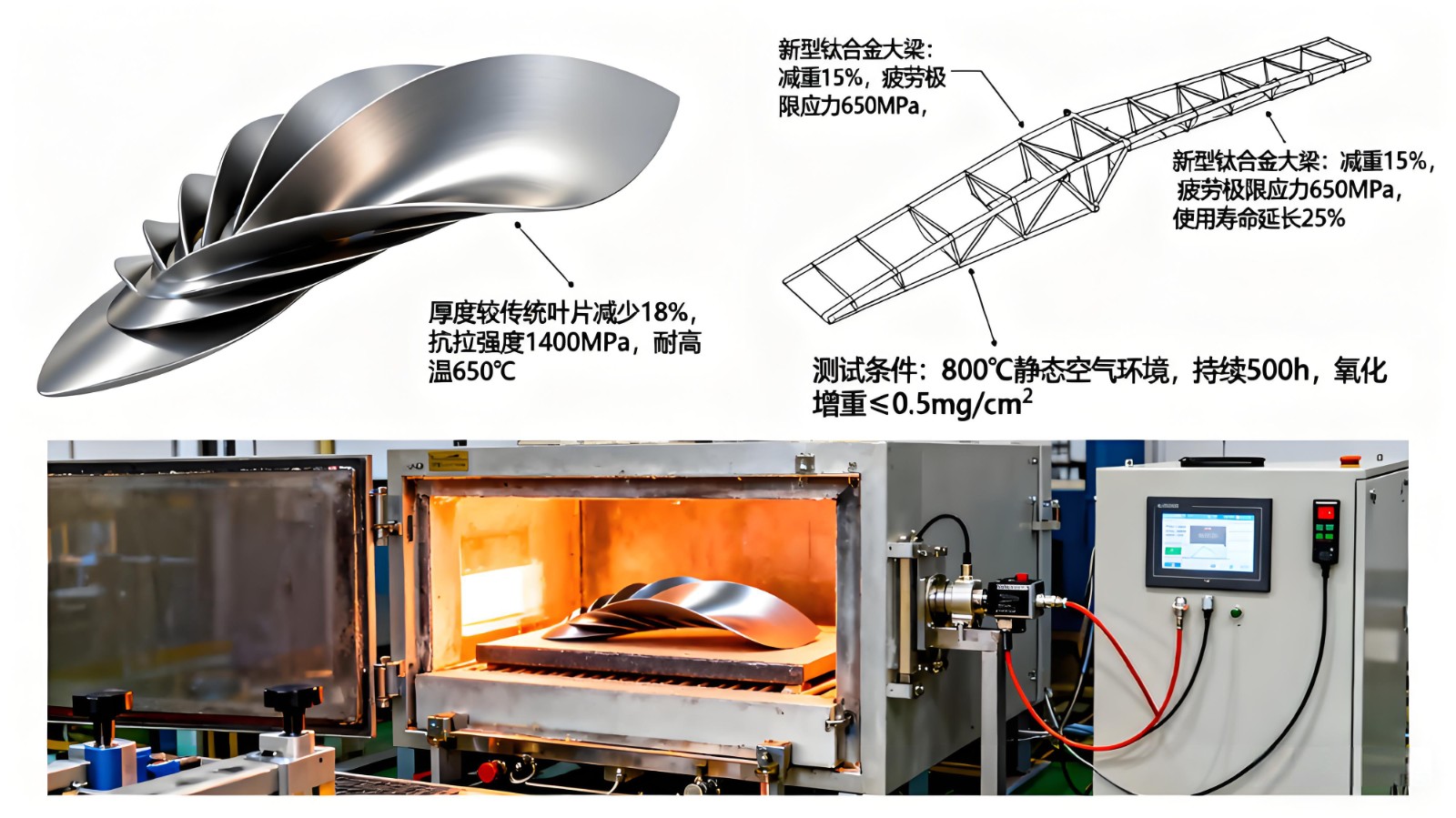

高溫抗氧化性:在 800℃高溫空氣環(huán)境中,經(jīng) 500 小時(shí)氧化試驗(yàn)后,氧化增重僅為 0.5mg/cm²,形成的致密氧化膜可有效阻隔氧氣進(jìn)一步滲透。此性能不僅適配航空發(fā)動(dòng)機(jī)高溫部件需求,還能保障醫(yī)療器械在人體生理環(huán)境中不發(fā)生腐蝕降解,避免金屬離子釋放對(duì)人體組織的損害。

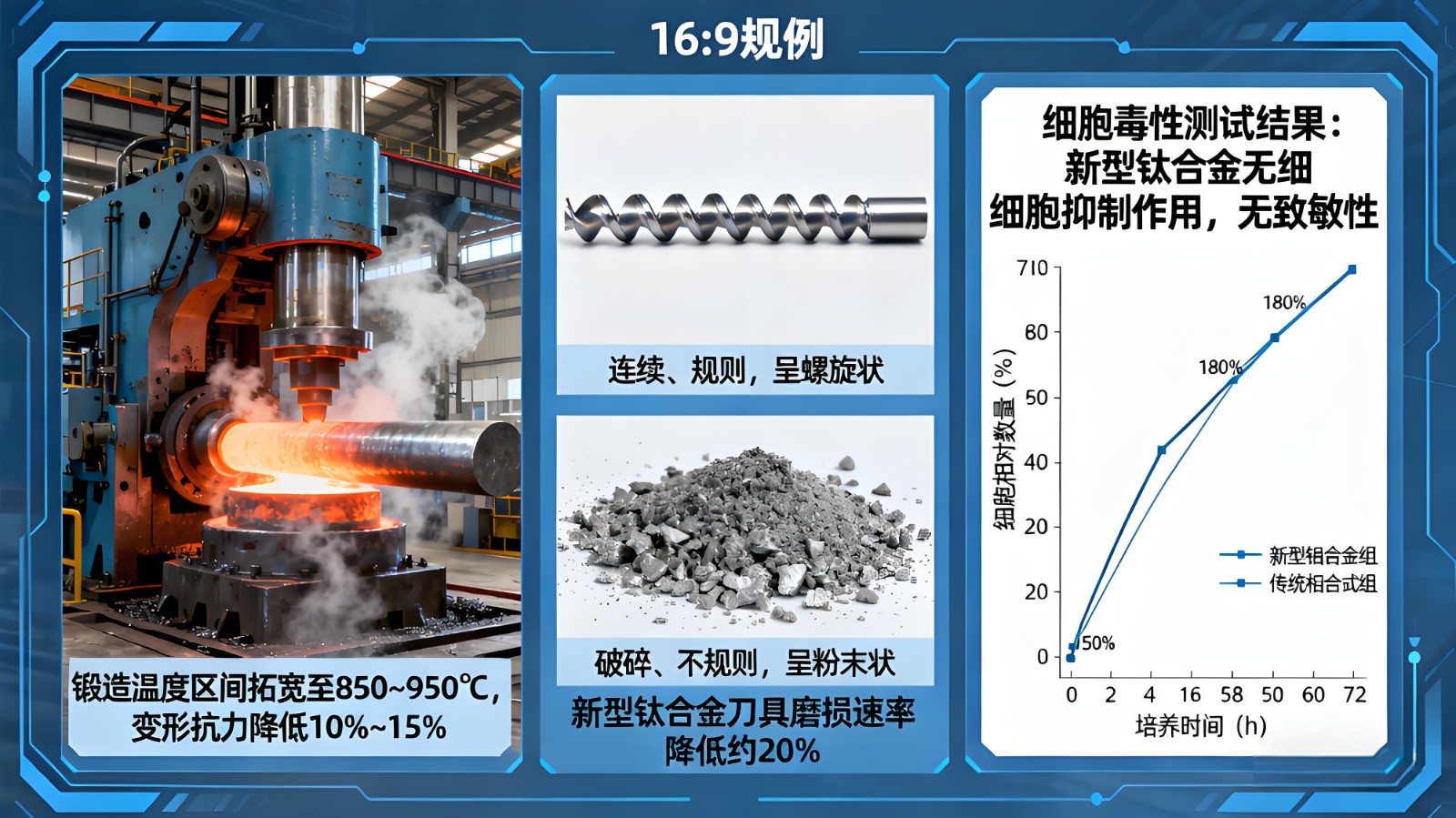

1.4 其他關(guān)鍵性能:加工性與生物相容性的突破

新型鈦合金在保障核心性能的同時(shí),解決了傳統(tǒng)鈦合金 “加工難度大、生物適配性不足” 的痛點(diǎn):

加工性能優(yōu)化:在可鍛性上,通過成分調(diào)整拓寬鍛造溫度區(qū)間,使變形抗力降低 10%~15%,便于控制鍛造過程,提升生產(chǎn)效率并降低加工成本;在可切削性上,添加特定微量元素改善切屑形態(tài),使刀具磨損速率降低約 20%,保障切削精度與加工效率。

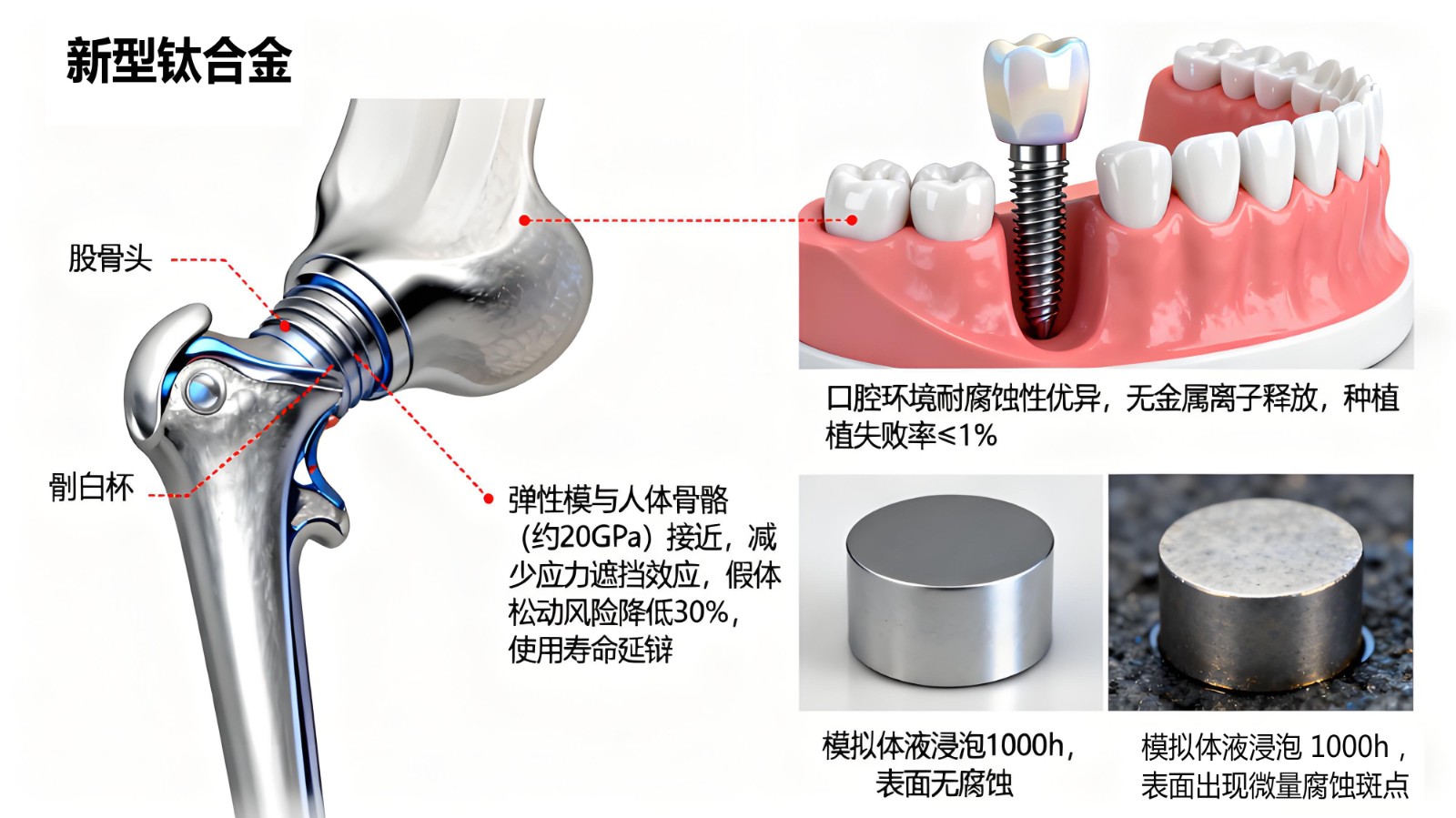

生物相容性:經(jīng)細(xì)胞毒性、致敏性、遺傳毒性等全套生物學(xué)評(píng)價(jià)試驗(yàn)驗(yàn)證,新型鈦合金對(duì)人體細(xì)胞生長與增殖無抑制作用,無致敏反應(yīng);且其彈性模與人體骨骼更接近,可減少人工植入物與骨骼間的 “應(yīng)力遮擋效應(yīng)”,為醫(yī)療器械領(lǐng)域應(yīng)用奠定基礎(chǔ)。

二、新型鈦合金在重點(diǎn)領(lǐng)域的應(yīng)用實(shí)踐與價(jià)值體現(xiàn)

2.1 航空航天領(lǐng)域:極端工況適配與飛行器性能升級(jí)

航空航天領(lǐng)域?qū)Σ牧系?“高強(qiáng)度 - 低密度 - 耐高溫 - 抗疲勞” 綜合要求最為嚴(yán)苛,新型鈦合金在此領(lǐng)域的應(yīng)用實(shí)現(xiàn)了多重突破:

發(fā)動(dòng)機(jī)核心部件:發(fā)動(dòng)機(jī)葉片采用新型鈦合金制造,在厚度減少 15%~20% 的前提下,仍能承受更高離心力與熱應(yīng)力,提升發(fā)動(dòng)機(jī)推重比與效率;同時(shí),其 650℃的耐高溫上限較傳統(tǒng)鈦合金提高約 100℃,減少冷卻系統(tǒng)負(fù)荷,進(jìn)一步優(yōu)化發(fā)動(dòng)機(jī)性能。根據(jù)實(shí)測數(shù)據(jù),發(fā)動(dòng)機(jī)重量每減輕 1kg,飛機(jī)巡航階段每小時(shí)可節(jié)省約 0.5kg 燃油,長期運(yùn)營經(jīng)濟(jì)性顯著提升。

機(jī)身結(jié)構(gòu)件:機(jī)翼大梁、機(jī)身框架采用新型鈦合金后,在保障強(qiáng)度與剛性的同時(shí)實(shí)現(xiàn)約 12%~15% 的減重,降低飛機(jī)空氣阻力;其 650MPa 的疲勞極限應(yīng)力可有效抵抗飛行中的振動(dòng)交變載荷,使機(jī)身結(jié)構(gòu)使用壽命延長約 25%,減少維護(hù)成本與停機(jī)時(shí)間。研究表明,該應(yīng)用可使飛機(jī)燃油消耗降低 10%~15%,航程與有效載荷同步提升。

2.2 醫(yī)療器械領(lǐng)域:生物安全與長期服役穩(wěn)定性保障

醫(yī)療器械對(duì)材料的生物相容性、耐生理腐蝕與結(jié)構(gòu)穩(wěn)定性要求極高,新型鈦合金成為植入式器械的優(yōu)選材料:

人工關(guān)節(jié)制造:新型鈦合金人工髖關(guān)節(jié)的彈性模與人體骨骼更匹配,可減少應(yīng)力遮擋效應(yīng),降低假體松動(dòng)與斷裂風(fēng)險(xiǎn);其在模擬人體體液環(huán)境中的優(yōu)異耐腐蝕性,可避免金屬離子釋放對(duì)組織的損害,使使用壽命較傳統(tǒng)鈦合金人工關(guān)節(jié)延長約 20%。臨床數(shù)據(jù)顯示,采用該材料的髖關(guān)節(jié)置換患者術(shù)后 10 年假體存活率達(dá) 98% 以上,術(shù)后恢復(fù)周期縮短 15%~20%。

牙科植入物:新型鈦合金種植牙在口腔潮濕、酸堿交替環(huán)境中,經(jīng) 1000 小時(shí)模擬腐蝕測試后表面無明顯腐蝕痕跡,可有效避免口腔感染與種植失敗;其良好的加工性能可實(shí)現(xiàn)個(gè)性化牙冠與牙根形態(tài)定制,適配不同患者的口腔結(jié)構(gòu),提升種植舒適度與美觀度。

2.3 汽車制造領(lǐng)域:輕量化與節(jié)能減排協(xié)同實(shí)現(xiàn)

在汽車行業(yè) “減重降油耗、提升動(dòng)力性能” 的發(fā)展趨勢下,新型鈦合金的應(yīng)用為關(guān)鍵部件升級(jí)提供解決方案:

發(fā)動(dòng)機(jī)零部件:采用新型鈦合金制造發(fā)動(dòng)機(jī)氣門與連桿,可實(shí)現(xiàn) 30%~40% 的部件減重,降低運(yùn)動(dòng)慣性;發(fā)動(dòng)機(jī)響應(yīng)速度提升約 10%~15%,能更快達(dá)到最大轉(zhuǎn)速,改善汽車加速性能。同時(shí),其 1400MPa 的抗拉強(qiáng)度與 650℃耐高溫性,可保障發(fā)動(dòng)機(jī)高負(fù)荷運(yùn)轉(zhuǎn)時(shí)的可靠性,使發(fā)動(dòng)機(jī)使用壽命延長約 20%。

底盤部件:底盤懸掛系統(tǒng)、轉(zhuǎn)向節(jié)等部件采用新型鈦合金后,在保證強(qiáng)度與剛性的前提下實(shí)現(xiàn)約 18%~22% 的減重,降低整車簧下質(zhì)量;車輛對(duì)路面響應(yīng)更靈敏,操控性、舒適性與穩(wěn)定性顯著提升。行業(yè)數(shù)據(jù)顯示,該應(yīng)用可使汽車燃油經(jīng)濟(jì)性提高 8%~12%,適配新能源汽車對(duì)輕量化與續(xù)航里程的雙重需求。

2.4 海洋工程領(lǐng)域:惡劣海洋環(huán)境下的長效服役保障

海洋環(huán)境的高鹽、高濕、強(qiáng)沖刷特性對(duì)材料耐腐蝕性要求極高,新型鈦合金在此領(lǐng)域的應(yīng)用解決了傳統(tǒng)鋼材 “頻繁維護(hù)、壽命短” 的痛點(diǎn):

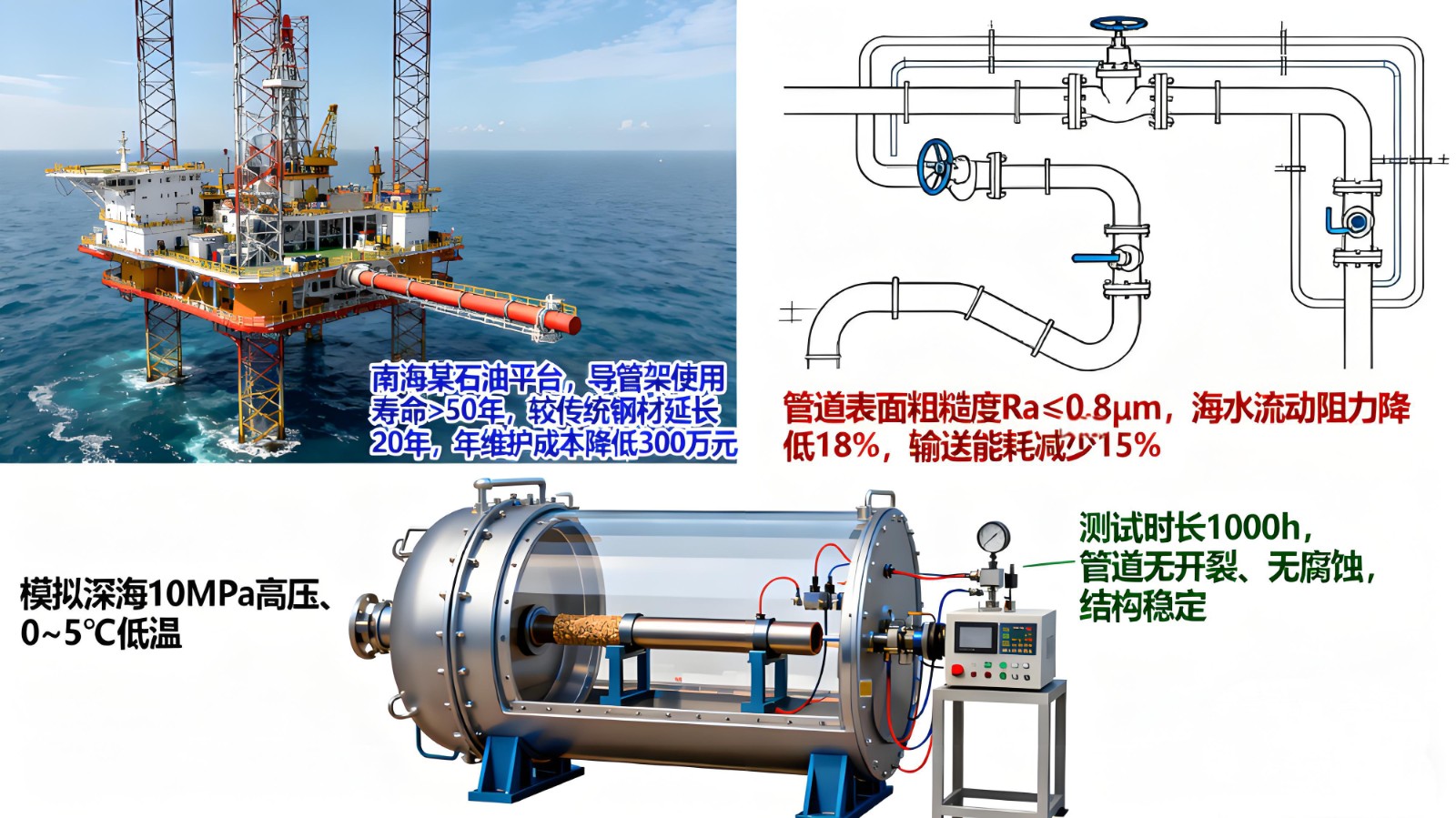

海洋平臺(tái)結(jié)構(gòu)件:在南海某海洋石油平臺(tái)建設(shè)中,采用新型鈦合金制造的導(dǎo)管架、支撐腿等關(guān)鍵部件,憑借優(yōu)異的耐海水腐蝕性能,預(yù)計(jì)使用壽命可達(dá) 50 年以上,較傳統(tǒng)鋼材結(jié)構(gòu)件(壽命約 30 年)延長約 20 年;無需定期防腐涂層維護(hù),每年可減少維護(hù)成本約 300 萬元 / 平臺(tái),同時(shí)降低海上作業(yè)安全風(fēng)險(xiǎn)。

海水管道系統(tǒng):新型鈦合金海水管道表面光滑度高,可減少海水流動(dòng)阻力約 15%~20%,降低輸送能耗;其在深海高壓(10MPa 以上)、低溫(0~5℃)環(huán)境下仍能保持結(jié)構(gòu)穩(wěn)定,無開裂或腐蝕現(xiàn)象,成功解決傳統(tǒng)鋼材管道在深海環(huán)境下的易腐蝕、易變形難題,為深海油氣開發(fā)提供關(guān)鍵材料支撐。

三、新型鈦合金材料的技術(shù)優(yōu)勢總結(jié)與未來發(fā)展方向

3.1 核心技術(shù)優(yōu)勢

性能協(xié)同性:實(shí)現(xiàn) “低密度(4.5g/cm³)+ 高強(qiáng)度(屈服 1200MPa / 抗拉 1400MPa)+ 高韌性(沖擊 60J/cm²)+ 高耐腐蝕性(鹽霧 1000h 輕微腐蝕)” 的多維度平衡,突破傳統(tǒng)鈦合金 “強(qiáng)則脆、耐蝕則弱” 的局限。

場景適配性:通過性能參數(shù)精準(zhǔn)調(diào)控,可分別滿足航空航天高溫載荷、醫(yī)療器械生物安全、汽車輕量化、海洋工程高腐蝕等差異化需求,應(yīng)用范圍覆蓋多核心行業(yè)。

加工經(jīng)濟(jì)性:鍛造變形抗力與切削刀具磨損率的降低,使加工成本較傳統(tǒng)鈦合金降低約 15%~20%,為產(chǎn)業(yè)化大規(guī)模應(yīng)用奠定基礎(chǔ)。

3.2 未來發(fā)展方向

極端性能突破:進(jìn)一步提升耐高溫上限(目標(biāo) 800℃以上)與抗輻照性能,適配航空發(fā)動(dòng)機(jī)燃燒室、核工業(yè)設(shè)備等更極端場景。

低成本化研發(fā):探索低稀有金屬含量(減少鉬、鈮用量)的合金配方,結(jié)合短流程加工工藝,降低材料制備成本。

功能化拓展:開發(fā)具有自修復(fù)氧化膜、智能應(yīng)力感知等功能的新型鈦合金,為高端裝備提供 “材料 + 功能” 一體化解決方案。

tag標(biāo)簽:鈦合金,新型鈦合金,傳統(tǒng)鈦合金