發(fā)布日期:2025-2-28 16:15:25

1、序言

隨著新一代航天器的不斷發(fā)展,對空間機(jī)構(gòu)性能和輕量化提出了更高的要求。空間機(jī)械臂、地外天體采樣等裝置關(guān)鍵構(gòu)件普遍采用高強(qiáng)鋼制造,為提升承載能力和服役壽命,表面需進(jìn)行強(qiáng)化處理,以滿足高承載和長壽命使用要求。此外,為進(jìn)一步減輕飛行器重量,鈦合金、鋁合金等輕量化材料應(yīng)用需求迫切,然而該類材料表面硬度低、耐磨性差,使用中易產(chǎn)生表面變形和磨損,從而限制了其在航天機(jī)構(gòu)的應(yīng)用。為推動(dòng)航天構(gòu)件高性能、長壽命、高可靠和輕量化制造,就必須開展相關(guān)材料及產(chǎn)品的表面強(qiáng)化技術(shù)研究,賦予其關(guān)鍵服役性能,解決因表面硬度、耐磨性能不足而造成的服役壽命短、可靠性低等工程難題。

離子滲氮作為一種先進(jìn)的表面化學(xué)熱處理技術(shù),通過在材料表面擴(kuò)散氮原子形成堅(jiān)硬的化合物層、擴(kuò)散層,從而提高硬度和耐磨性,具有表面硬化效果好、滲氮速率快、對精度影響小等突出優(yōu)點(diǎn),是航天等領(lǐng)域精密構(gòu)件表層硬化較為理想的工藝技術(shù)[1-4]。本文重點(diǎn)圍繞航天典型金屬材料離子滲氮技術(shù)的最新發(fā)展情況進(jìn)行調(diào)研分析,系統(tǒng)總結(jié)了高強(qiáng)鋼、鈦合金和鋁合金離子滲氮技術(shù)研究進(jìn)展,旨在為相關(guān)材料航天高端裝備研制生產(chǎn)提供有益參考。

2 、高強(qiáng)鋼離子滲氮

為滿足大承載、高可靠在軌服役要求,航天器齒輪、軸、軸承等關(guān)鍵構(gòu)件普遍采用高強(qiáng)鋼制造。

隨著航天器承載能力、服役壽命的不斷提升,對構(gòu)件表面硬度、耐磨性等提出了更高的要求,離子滲氮作為一種高效、高精度表面強(qiáng)化技術(shù)得到了廣泛的研究和應(yīng)用。

VENKATESH等[5-7]系統(tǒng)總結(jié)了不同離子滲氮工藝對M50NiL軸承鋼組織和性能的影響。分析顯示,隨著滲氮溫度由460℃提高到590℃,滲氮層深度由80μm增加至223μm,460~560℃滲氮層主要由α'-Fe相和γ'-Fe4N相組成,當(dāng)滲氮溫度超過575℃后開始形成FeN0.076,這一相轉(zhuǎn)變以及α'-Fe軟化導(dǎo)致材料硬度和耐磨性降低。LANDGRAF等[8,9]關(guān)于 X153CrMoV12高合金鋼研究顯示,隨著離子滲氮溫度(480℃、520℃、560℃)和時(shí)間(2h、4h、16h)的增加,滲氮層厚度逐漸增加,同時(shí)滲氮過程中還存在碳化物(M7C3)向氮化物(MN)轉(zhuǎn)變,由于該反應(yīng)速率較慢,因此易造成碳化物(M7C3)富集區(qū)滲氮層厚度較薄。RAO等[10,11]系統(tǒng)研究了離子滲氮對Cr-Mo-V高合金鋼耐蝕性的影響。研究結(jié)果顯示,經(jīng)500℃離子滲氮10h材料腐蝕速率明顯降低,原因在于氮化層ε-Fe2-3N和γ'-Fe4N具有良好的耐蝕性,此外滲氮后α'-Fe固溶體在腐蝕過程中釋放的氮元素增加了腐蝕液的堿性,進(jìn)一步增強(qiáng)了材料的耐蝕性。

近年來,隨著3D打印技術(shù)的不斷應(yīng)用,國外圍繞增材制造高強(qiáng)鋼離子滲氮開展了大量研究。

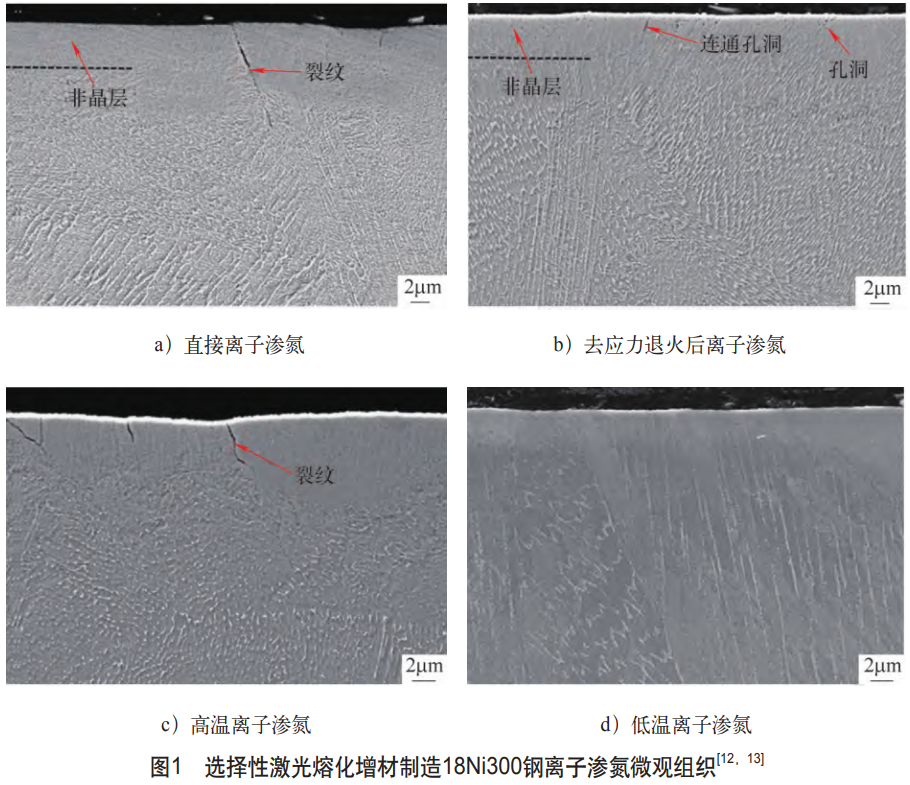

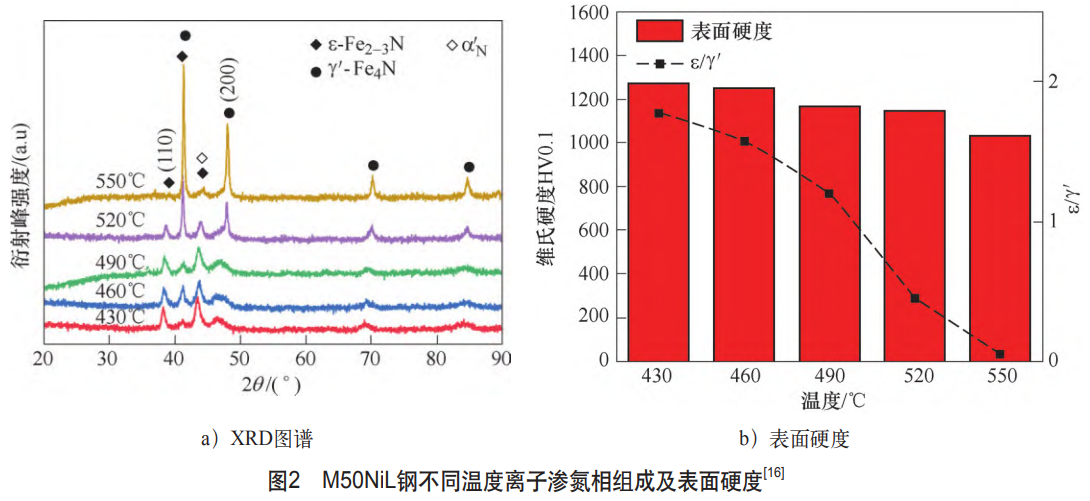

GODEC等[12,13]關(guān)于增材制造18Ni300馬氏體時(shí)效鋼離子滲氮研究顯示,激光選擇性熔化法、粉末床熔合法制備的18Ni300鋼離子滲氮組織均存在一定的微裂紋現(xiàn)象,原因在于增材制造強(qiáng)烈的殘余應(yīng)力效應(yīng),以及滲氮過程中N在基體晶體結(jié)構(gòu)的滲入,此外隨著滲氮的進(jìn)行ε-Fe2-3N向體積較大的γ '-Fe4N轉(zhuǎn)變,二者共同造成脆性氮化物層的開裂;試驗(yàn)發(fā)現(xiàn),通過在離子滲氮前進(jìn)行時(shí)效去應(yīng)力處理或采用低溫滲氮等方法可有效抑制微裂紋產(chǎn)生,如圖1所示。OSTROVSKI等[14]研究了離子滲氮工藝對激光選擇性熔化18Ni300鋼組織和性能的影響。結(jié)果顯示,經(jīng)440℃滲氮處理1h、2h、5h,滲氮層相組成均為γ'-Fe4N和ε-Fe3N,硬度和耐磨性較基材獲得明顯改善,摩擦系數(shù)較基材小幅降低,其中滲氮2h力學(xué)性能最優(yōu),見表1。NAKAMOTO等[15]關(guān)于選擇性激光燒結(jié)AISI 4130鋼離子滲氮研究顯示,隨著滲氮溫度升高,滲層深度增加、硬度降低,500℃滲氮層深度350μm、表面硬度680HV,550℃滲氮層深度400μm、表面硬度600HV,兩種滲氮工藝較基材硬度(330HV)和耐磨性均獲得明顯提升,其中500℃滲氮層主要由ε-Fe2-3N組成,550℃滲氮層主要由γ'-Fe4N組成,前者較后者具有更高的硬度和耐磨性。

國內(nèi)哈爾濱工業(yè)大學(xué)、北京衛(wèi)星制造廠有限公司等圍繞航天高強(qiáng)度鋼離子滲氮開展了大量研究。

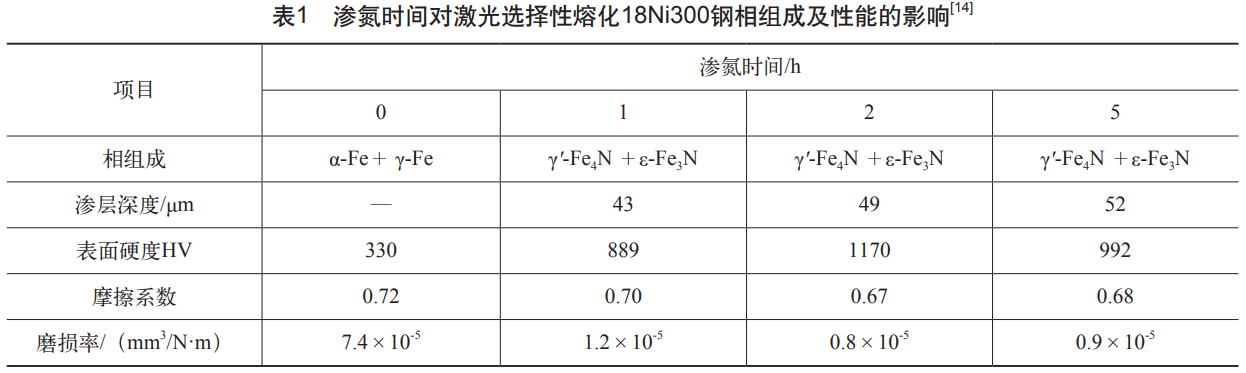

肖楊[16]關(guān)于M50NiL鋼研究顯示,不同離子滲氮工藝下滲層主要由γ'-Fe4N相、ε-Fe2-3N相和α'N相組成,溫度對組織和滲層深度起主要作用,氮?dú)浔鹊纫蛩赜绊懖淮螅坏蜏兀?30℃)滲氮層主要為ε-Fe2-3N相,具有較高的硬度,隨著溫度升高,ε-Fe2-3N相逐漸向γ '-Fe4N相轉(zhuǎn)變,表面硬度逐漸降低,如圖2所示。王紫陽等[17]研究了N2∶Ar比對38CrMoAl鋼離子滲氮組織及耐磨性的影響,結(jié)果顯示,隨著N2、Ar混合氣體中N2體積分?jǐn)?shù)增大,滲氮層厚度增加,滲層表面硬度先增大后減小,其原因在于N2含量提高可增加滲層組織中ε-Fe2-3N相含量;當(dāng)N2、Ar體積比為3∶2時(shí),560℃滲氮10h耐磨性達(dá)到最優(yōu),此時(shí)滲層深度達(dá)21.4μm,平均摩擦系數(shù)0.26,表現(xiàn)出良好的耐磨性。劉東靜等[18]對比分析了38CrMoAl鋼在NH3、N2混合氣氛以及純氨氣條件下離子滲氮效果,結(jié)果顯示,采用混合氣體滲氮4h、8h、12h,滲層深度分別達(dá)到107μm、325μm、363μm,均明顯優(yōu)于純氨氣滲氮,材料在4h時(shí)硬度達(dá)到峰值1000HV,韌性達(dá)到1級。ZHAO等[19]開展了300M超高強(qiáng)鋼低溫陰極輔助離子滲氮技術(shù)研究,結(jié)果顯示,隨滲氮溫度升高(250~450℃),試樣表面硬度逐漸增加,硬度由滲氮前650HV提高至1100HV,殘余壓應(yīng)力隨滲氮溫度逐漸升高,并在350℃達(dá)到峰值1490MPa,較滲氮前明顯提升(45MPa),當(dāng)滲氮溫度超過350℃后,由于氮化物組織粗化以及表面粗糙度增大,因此殘余應(yīng)力松弛并開始降低。HONG等[20]關(guān)于選擇性激光熔化18Ni300馬氏體時(shí)效鋼研究顯示,材料直接離子滲氮硬度和耐磨性明顯優(yōu)于在滲氮前進(jìn)行固溶、時(shí)效處理,其原因在于選擇性激光熔化18Ni300基材具有大量的亞晶界、位錯(cuò)堆積和纏結(jié)等微觀特征,可作為N元素快速擴(kuò)散通道,經(jīng)固溶、時(shí)效處理后這一微觀組織明顯削弱,從而減少了N元素?cái)U(kuò)散通道。

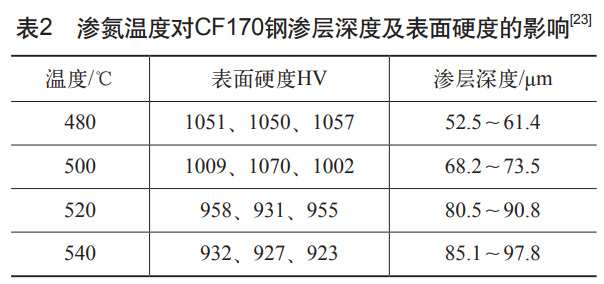

在我國空間站機(jī)械臂研制中,北京衛(wèi)星制造廠屬國際上首次將CF170超高強(qiáng)度材料用于大負(fù)載齒輪制造,該材料為國內(nèi)自主研制的新型馬氏體時(shí)效不銹鋼,峰時(shí)效態(tài)抗拉強(qiáng)度可達(dá)1700MPa,同時(shí)具有良好的缺口抗拉強(qiáng)度和斷裂韌度。由于CF170鋼碳含量較低(wC<0.03%),表面硬度和耐磨性不高,機(jī)械臂研制提出CF170鋼精密齒輪表層離子滲氮強(qiáng)化需求[21,22]。陳曉紅等[23]研究了不同滲氮溫度對CF170鋼滲層組織及性能的影響,結(jié)果顯示,隨著滲氮溫度升高(480~540℃,8h)滲層深度不斷增加;表面硬度隨滲氮溫度升高逐漸增加并在500℃達(dá)到峰值,此后隨溫度升高而降低,見表2。其原因在于當(dāng)滲氮溫度超過500℃時(shí)滲層組織發(fā)生了粗化。經(jīng)過長期發(fā)展,我國在高強(qiáng)鋼離子滲氮技術(shù)方面獲得了長足進(jìn)步,以CF170超高強(qiáng)不銹鋼齒輪為代表的先進(jìn)離子滲氮技術(shù)和產(chǎn)品,有力支撐了空間站等重大工程研制。當(dāng)前,國內(nèi)在增材制造高強(qiáng)鋼離子滲氮方面較國外還存在較大差距,鑒于該類材料制品在航天領(lǐng)域日益廣泛的應(yīng)用,建議后續(xù)加強(qiáng)增材制造復(fù)雜構(gòu)件離子滲氮技術(shù)研究,可重點(diǎn)開展離子滲氮及滲氮前后熱處理協(xié)同優(yōu)化、大型復(fù)雜構(gòu)件深層均勻滲氮等技術(shù)攻關(guān),進(jìn)一步提升我國航天等高端裝備研制能力。

3、 鈦合金離子滲氮

鈦合金具有高的比強(qiáng)度、耐蝕性及良好的低溫力學(xué)性能,在航天領(lǐng)域得到了廣泛的應(yīng)用。然而該合金由于硬度低、摩擦系數(shù)高、易磨損,因此嚴(yán)重限制了其在機(jī)構(gòu)產(chǎn)品中的應(yīng)用。當(dāng)前,空間機(jī)構(gòu)輕量化、長壽命制造對鈦合金離子滲氮提出了迫切需求。

B H A V S A R等[24]研究了離子滲氮溫度對T i6Al-4V鈦合金組織和性能的影響。研究顯示,經(jīng)500℃滲氮處理5h(N2∶H2比為4∶1),基材α-Ti和β-Ti晶界處形成少量ε-Ti2N相形核,表面硬度為407HV;700℃滲氮處理后,ε-Ti2N相長大并形成0.5μm滲層,硬度達(dá)到528HV;800℃滲氮后形成ε-Ti2N+δ-TiN雙相組織,滲層深度達(dá)到2μm,表面硬度達(dá)到1016HV,較基材硬度提高了約2.6倍。此外多項(xiàng)研究表明,氣氛組成對鈦合金離子滲氮具有顯著影響,采用N2、H2混合氣體較純N2可加快滲氮反應(yīng)速度,在N2∶H2比為4∶1混合氣體條件下,鈦及鈦合金滲層深度、表面硬度較純N2條件可獲得有效提升[25-27]。

由于氮在鈦合金中擴(kuò)散較慢,因此一般采用相對較高的溫度(>700℃)來產(chǎn)生足夠的氮化層深度,典型的鈦合金離子滲氮一般在700~1100℃處理數(shù)小時(shí)至幾十小時(shí)。有研究顯示,鈦合金經(jīng)高溫滲氮處理后表層/次表層形成的δ-TiN/ε-Ti2N復(fù)合組織斷裂強(qiáng)度較低,同時(shí)存在晶粒粗化現(xiàn)象,對材料的疲勞性能不利[28,29]。針對這一問題,一些學(xué)者開展了鈦合金低溫(600~700℃)離子滲氮技術(shù)研究。MORITA等[30]研究發(fā)現(xiàn),低溫滲氮(620℃,24h)較高溫滲氮(880℃,1h)晶粒組織得到明顯細(xì)化,材料疲勞強(qiáng)度大幅提升,并保持與高溫滲氮相當(dāng)?shù)挠捕忍荻确植迹瑫r(shí)還具備更優(yōu)的耐磨性和耐蝕性,其疲勞性能改善主要在于晶粒粗化得到了明顯改善。FAROKHZADEH等[31]研究顯示,TC4鈦合金采用600℃低溫離子滲氮24h,較900℃常規(guī)滲氮疲勞壽命提高2個(gè)數(shù)量級,同時(shí)抗拉強(qiáng)度提高13%,伸長率提高78%。為提升鈦合金低溫離子滲氮速率,研究人員通過表層晶粒細(xì)化、提高位錯(cuò)密度等非平衡缺陷來增加N原子擴(kuò)散通道,加速滲氮反應(yīng),例如EDRISY等[32,33]通過對TC4鈦合金進(jìn)行噴丸前處理引入嚴(yán)重的塑性變形(Severe Plastic Deformation,SPD),經(jīng)600℃離子滲氮處理后滲層深度較未噴丸可提高50%。

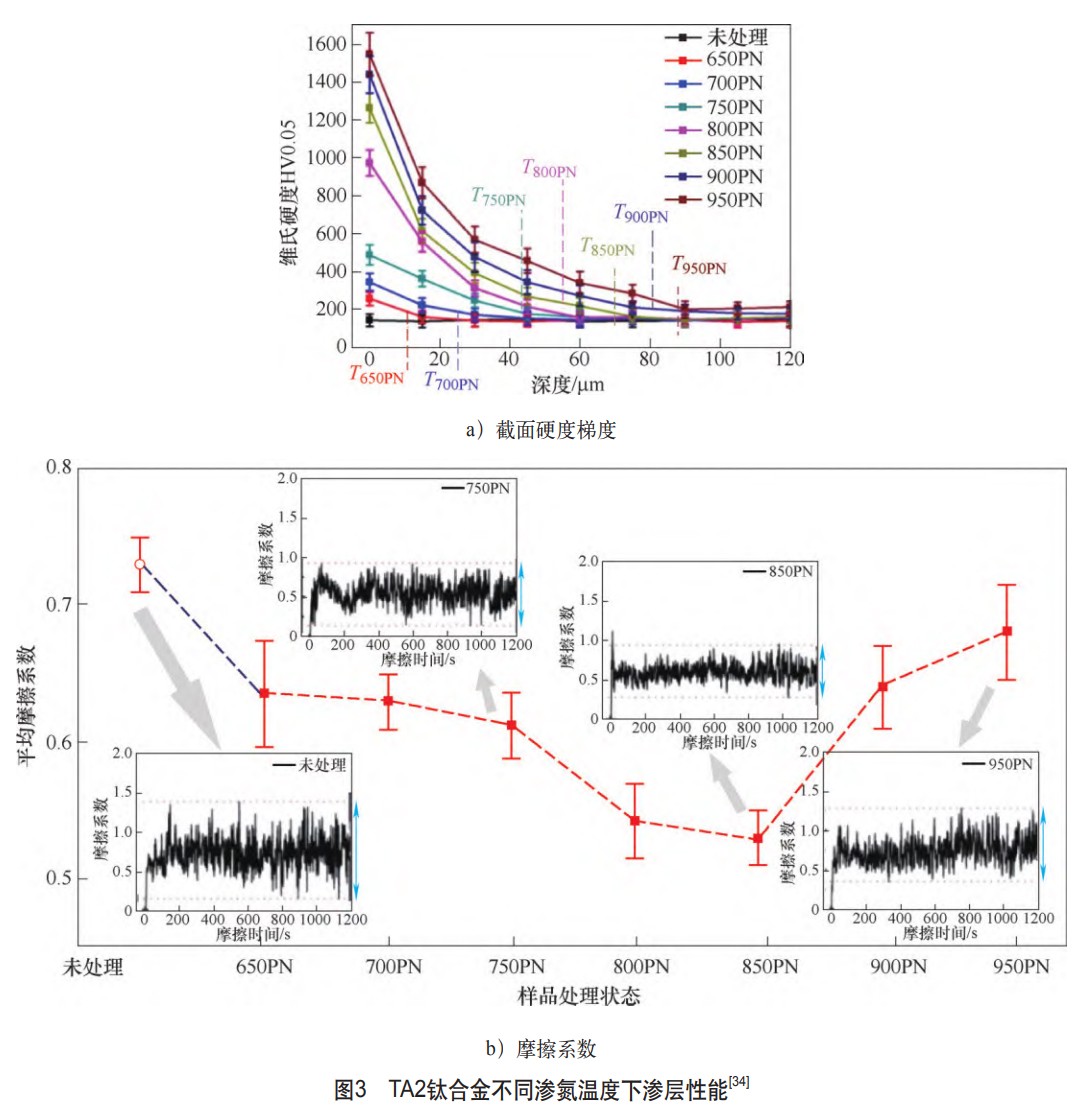

國內(nèi)SHE等[34]研究了TA2鈦合金不同離子滲氮溫度下微觀組織及真空摩擦性能,結(jié)果顯示,滲層表面粗糙度、厚度和硬度隨著滲氮溫度(650~950℃)升高而增大;真空環(huán)境下(6.67×10-4Pa)摩擦系數(shù)及磨損量隨滲氮溫度升高而逐漸降低,并在850℃達(dá)到最小值,此后隨溫度提高而增大,如圖3所示。其原因在于,滲氮溫度超過850℃時(shí),會(huì)造成ε-Ti2N、δ-TiN氮化物脆性增大,基材開始形成β相片層結(jié)構(gòu),以致滲層承載能力變差,且此時(shí)滲層粗糙度急劇上升,進(jìn)一步加劇滲層耐磨性降低。賀瑞軍等[35]關(guān)于TC4、TA7鈦合金離子滲氮研究顯示,兩種合金經(jīng)900℃處理10~50h,均形成由δ-TiN、ε-Ti2N表層化合物層和次表層α(N)-Ti擴(kuò)散層組成的滲氮層,兩種合金滲層組織特征相似,滲層厚度可達(dá)80~140μm,表面硬度可達(dá)1250HV以上。羅鑄等[36]針對鈦合金精密零件表面強(qiáng)化需求,開展了活性屏離子滲氮技術(shù)研究,通過在零件外側(cè)增加一套與陰極高壓連接的金屬網(wǎng)狀圓筒作為活性屏,滲氮過程中氣體離子轟擊活性屏而不轟擊工件表面,從而使零件獲得更加均勻的溫度場,減小滲層不均勻及變形傾向。研究顯示,采用該工藝870℃滲氮8h,TC4鈦合金滲層深度由61.5μm提高至94.6μm,表面硬度由562HV提高至644HV,內(nèi)孔圓度由0.056mm降低至0.011mm。

當(dāng)前,國內(nèi)鈦合金離子滲氮技術(shù)研究主要集中在高溫滲氮,關(guān)于低溫條件下高硬度、大深度、抗疲勞滲氮技術(shù)的研究較國外還存在較大差距。隨著航天器鈦合金機(jī)構(gòu)應(yīng)用日益增多,以及承載能力和服役壽命要求的提高,開展相關(guān)研究具有很強(qiáng)的必要性,可結(jié)合噴丸等前處理開展形變促滲低溫離子滲氮技術(shù)研究,以支撐工程應(yīng)用。

4、鋁合金離子滲氮

隨著航天器不斷輕量化發(fā)展,鋁合金機(jī)構(gòu)應(yīng)用需求日益增多,然而鋁合金表面硬度低、耐磨性差、高負(fù)載情況下易發(fā)生磨損,嚴(yán)重限制了鋁合金機(jī)構(gòu)推廣應(yīng)用。由于氮化鋁AlN)具有高的硬度、耐磨性,以及良好的電阻率和導(dǎo)熱率,近年來鋁合金離子滲氮技術(shù)開始獲得關(guān)注和研究。GHAHRAMANZADEH等[37]開展了7075-T6鋁合金離子滲氮技術(shù)研究。結(jié)果顯示,經(jīng)400℃離子滲氮處理1h,鋁合金表面形成一層致密的顆粒狀面心立方AlN,深度約10μm,平均摩擦系數(shù)由0.6降低至0.19,磨損率僅為基材的34.5%。

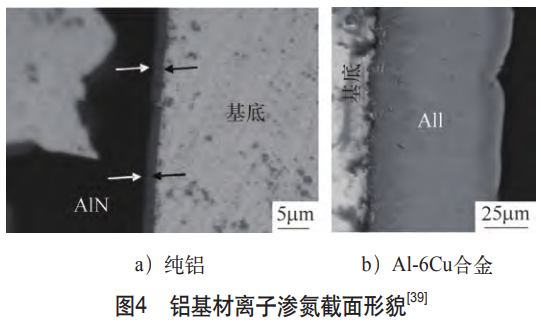

VISUTTIPITUKUL等[38-40]針對鋁合金離子滲氮溫度較高、速率較慢的問題,提出一種“沉淀促滲”(Precipitate Accommodated Nitriding)離子滲氮技術(shù),優(yōu)選時(shí)效強(qiáng)化型鋁合金常用的Al2Cu沉淀相作為促滲物質(zhì),利用Al2Cu與N元素的反應(yīng)活性,以基體中Al2Cu強(qiáng)化相作為AlN形核點(diǎn),通過Al2Cu+2N→2AlN+Cu和Cu→Al2Cu兩步反應(yīng)推動(dòng)滲氮反應(yīng)進(jìn)行,并以不斷形成的Al2Cu、AlN兩相界面作為N元素快速擴(kuò)散通道,以實(shí)現(xiàn)鋁合金離子滲氮層的快速、低溫制備。基于該技術(shù)設(shè)計(jì)的Al-6Cu滲氮型鋁合金經(jīng)400℃離子滲氮4h,滲層深度達(dá)到100μm,AlN層形成速率達(dá)到7μm/ks,而純鋁550℃離子滲氮20h后,滲層深度僅為3μm,AlN形成速率僅為4×10-2μm/ks,如圖4所示。性能測試表明,Al6Cu鋁合金滲氮層表面硬度達(dá)到1200HV,摩擦系數(shù)0.13,磨損率1.5×10-5mm3/(N·m);作為對比,A356鋁合金(Al-7Si-0.3Mg-0.1Zn)初始態(tài)基材摩擦系數(shù)0.31、磨損率7.1×10-5mm3/(N·m),陽極氧化態(tài)摩擦系數(shù)0.56,磨損率2.6×10-5mm3/(N·m);Al-6Cu鋁合金離子滲氮表現(xiàn)出良好的減磨、耐磨效果。

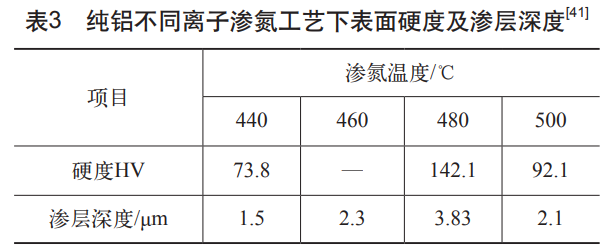

汲思宇[41]開展了純鋁表面離子滲氮技術(shù)研究,結(jié)果顯示,隨著滲氮溫度由440℃升高至480℃,滲氮3h后表面硬度由74HV提高到142HV,較基材硬度(20HV)顯著提高,繼續(xù)提高滲氮溫度至500℃,滲層深度和表面硬度均發(fā)生明顯降低,見表3。其原因在于滲氮溫度過高會(huì)造成一部分未滲入基材表面的氮離子轟擊已形成的滲氮層,從造而成滲層深度降低和硬度下降。

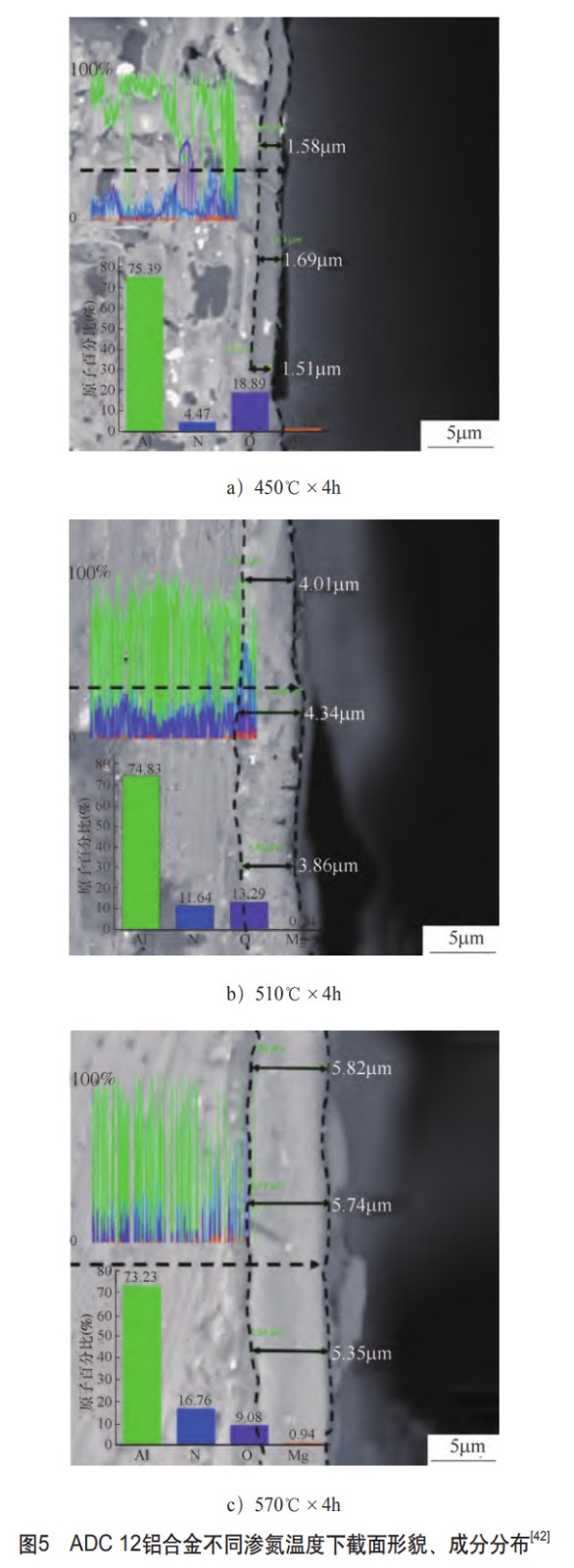

丁山林等[42]研究了ADC 12壓鑄鋁合金不同離子滲氮工藝對組織和性能的影響,結(jié)果顯示,隨著滲氮溫度升高(450~570℃)和時(shí)間延長(2~6h),表面AlN層厚度逐漸增大,如圖5所示。滲層結(jié)合力隨溫度升高至510℃達(dá)到峰值56.6N,隨后開始降低,高溫滲氮處理結(jié)合力降低的原因在于AlN晶粒粗化增加了滲層與基材間的熱應(yīng)力。此外,該研究還發(fā)現(xiàn),隨著滲氮溫度的提高或滲氮時(shí)間的延長,滲氮表面摩擦系數(shù)減小、磨損率降低,570℃滲氮4h平均摩擦系數(shù)為0.087,較基材(約0.4)明顯降低,磨損率僅為基材的3.8%。張龍威[43]開展了不同氣氛對1050工業(yè)純鋁離子滲氮性能的影響,結(jié)果顯示,采用N2、Ar混合氣體(3∶1)制備的滲氮層表面粗糙度、致密度、厚度均明顯優(yōu)于純NH3滲氮,同時(shí)耐蝕性還可提升一個(gè)數(shù)量級。

由上述分析可知,鋁合金離子滲氮后表面一般可形成1~10μm厚的AlN層,能夠起到良好的減磨、耐磨效果。然而,由于工藝溫度較高(400~550℃),因此滲氮過程對鋁合金基體力學(xué)性能不可避免的產(chǎn)生一定的削弱。現(xiàn)階段國內(nèi)在鋁合金離子滲氮技術(shù)方面研究較少,技術(shù)水平較國外還存在較大差距。結(jié)合航天發(fā)展需求,亟需針對常用高強(qiáng)度2系、7系鋁合金開展離子滲氮工藝研究,加強(qiáng)“沉淀促滲”等新型離子滲氮材料和工藝攻關(guān),提升鋁合金產(chǎn)品離子滲氮技術(shù)能力。

5、結(jié)束語

近年來,航天領(lǐng)域常用金屬材料離子滲氮技術(shù)獲得了較快發(fā)展。面向未來我國航天發(fā)展和應(yīng)用需求,當(dāng)前技術(shù)能力差距主要體現(xiàn)在以下幾方面。

1)增材制造金屬材料離子滲氮技術(shù)研究不足。

當(dāng)前國內(nèi)離子滲氮技術(shù)研究主要集中于傳統(tǒng)熔鑄制造材料,最新研究表明,同種成分增材制造和熔鑄制造金屬材料在滲氮?jiǎng)恿W(xué)、殘余應(yīng)力演化、微缺陷控制等方面存在較大差異,傳統(tǒng)離子滲氮相關(guān)理論、工藝已難以滿足日益增多的增材制造構(gòu)件離子滲氮需求。

2)鈦合金、鋁合金等輕質(zhì)材料離子滲氮技術(shù)發(fā)展和應(yīng)用緩慢。

當(dāng)前,國內(nèi)鈦合金離子滲氮技術(shù)研究主要集中在高溫滲氮,材料滲氮后疲勞性能相對較差,尚未形成面向長壽命、抗疲勞制造的鈦合金低溫離子滲氮技術(shù)能力;同時(shí),關(guān)于鋁合金離子滲氮技術(shù)研究較少,高溫滲氮導(dǎo)致的鋁基材性能降低等問題尚未得到有效解決,嚴(yán)重制約了該技術(shù)的工程應(yīng)用。

針對上述問題,面向航天器金屬構(gòu)件長壽命、高可靠和輕量化制造目標(biāo)要求,提出未來發(fā)展方向如下。

1)增材制造金屬離子滲氮技術(shù)。重點(diǎn)圍繞高強(qiáng)鋼、鈦合金增材制造構(gòu)件離子滲氮工藝以及滲氮前后熱處理協(xié)同等技術(shù)開展研究,重點(diǎn)解決復(fù)雜構(gòu)件深層均勻滲氮、殘余應(yīng)力調(diào)控與微裂紋抑制等難點(diǎn)問題,支撐增材制造技術(shù)在航天關(guān)鍵運(yùn)動(dòng)機(jī)構(gòu)的工程應(yīng)用。

2)輕合金離子滲氮技術(shù)。重點(diǎn)圍繞鈦合金離子滲氮表面強(qiáng)化與疲勞性能協(xié)同控制、鋁合金沉淀促滲等技術(shù)開展研究,解決離子滲氮帶來的鈦合金疲勞性能降低、鋁合金基材軟化等難點(diǎn)問題,加快推動(dòng)輕合金離子滲氮技術(shù)工程應(yīng)用。

參考文獻(xiàn):

[1] PESSIN M A,TIER M D,STROHAECKER TR,et al. The effects of plasma nitriding process parameters on the wear characteristics of AISI M2 tool steel[J]. Tribology Letters,2000,8(4):223-228.

[2] PASCHKE H,WEBER M,BRAEUER G,et al. Optimized plasma nitriding processes for efficient wear reduction of forging dies[J]. Archives of Civil & Mechanical Engineering,2012,12(4):407-412.

[3] JEONG B Y,KIM M H. Effects of the process parameters on the layer formation behavior of plasma nitrided steels[J]. Surface and Coatings Technology,2001,141(2-3):182-186.

[4] BADINI C,GIANOGLIO C,BACCI T,et al. Characterization of surface layers in ion-nitrided titanium and titanium alloys[J]. Journal of the Less Common Metals,1988,143(1-2):129-141.

[5] VENKATESH B,REDDY C A K. Experimental study on heat treatment and mechanical behaviour of M50 NiL steel-A review[J]. Materials Today: Proceedings,2021,46(1): 795-798.

[6] VENKATESH B,REDDY C A K. Investigation on nitriding and microstructure evolution of M50 NiL steel: A Review [C]. Singapore:Innovations in Mechanical Engineering,2022.

[7] VENKATESH B,SRIKER K,PRABHAKAR V S V. Wear characteristics of hardfacing alloys:Stateof-the-art[J].Procedia Materials Science,2015,10:527-532.

[8] LANDGRAF P,BERGELT T,RYMER L,et al. Evolution of microstructure and hardness of the nitrided zone during plasma nitriding of high-alloy tool steel[J]. Metals,2022,12(866): 1-20.

[9] BERGELT T,LANDGRAF P,GRUND T,et al. Modelling of layer development and nitrogen distribution on different microstructures during plasma nitriding[J]. Surface and Coatings Technology,2022,447: 128813.

[10] RAO K R M,NOUVEAU C,TRINADH K. Lowtemperatureplasma nitriding of martensitic stainless steel[J]. Transactions of the Indian Institute of Metals,2020,73: 1695-1699.

[11] RAO K R M,TRINADH K,NOUVEA C. Effects on corrosion resistance of low alloy steel after plasma nitriding at elevated temperature[J]. Materials Today: Proceedings,2021,46(10): 4431-4434.

[12] GODEC M,PODGORNIK B,KOCIJAN A,et al. Use of plasma nitriding to improve the wear and corrosion resistance of 18Ni-300 maraging steel manufactured by selective laser melting[J]. Scientific Reports,2021,11(1): 3277.

[13] GODEC M,RUIZ-ZEPEDA F,PODGORNIK B,et al. The influence of the plasma-nitriding temperature on the microstructure evolution and surface properties of additive-manufactured 18Ni300 maraging steel[J]. Surface and Coatings Technology,2022,433: 128089.

[14] OSTROVSKI I F,RABELO A,BODZIAK S,et al. Effect of the plasma nitriding on the mechanical properties of the 18Ni300 steel obtained by selective laser melting[J]. Surface and Coatings Technology,2023,46: 129688.

[15] NAKAMOTO T,SHIRAKAWA N,UEDA N,et al. Plasma nitriding to selective laser sintering parts made of SCM430 powder[J]. Surface and Coatings

Technology,2008,202(22-23): 5484-5487.

[16] 肖楊. M50NiL鋼等離子體滲氮層組織結(jié)構(gòu)與性能[D]. 哈爾濱:哈爾濱工業(yè)大學(xué),2019.

[17] 王紫陽 , 劉俊偉 , 羅佳杰 , 等 . 離子滲氮對38CrMoAl鋼組織及摩擦磨損性能影響[J]. 礦冶工程,2024,44(3):140-144.

[18] 劉東靜,由園,閆牧夫,等. 38CrMoAl鋼520℃不同氣氛離子滲氮層表征[J]. 中國表面工程,2022,35(4):196-203.

[19] Z H A O W D,LIU D X,HAO Z Q,e t a l. Improvement of corrosion and wear resistances of 300M ultra high strength steel by low temperature cathode assisted plasma nitriding[J]. Surface and Coatings Technology,2024,479:130518.

[20] HONG Y,DONG D D,LIN S S,et al. Improving surface mechanical properties of the selective laser melted 18Ni300 maraging steel via plasma nitriding[J]. Surface and Coatings Technology,2021,406: 126675.

[21] 張超. CF170超高強(qiáng)度不銹鋼時(shí)效過程微觀組織演變研究[D]. 北京:鋼鐵研究總院,2024.[22] 王春健,高鵬,陳曉紅,等. CF170超高強(qiáng)度不銹鋼齒輪制造技術(shù)研究[J]. 新技術(shù)新工藝,2017,(9):6-9.

[23] 陳曉紅,苗偉,崔慶新,等. 超高強(qiáng)度馬氏體不銹鋼CF170的滲氮處理:“第十一屆中國熱處理活動(dòng)周”論文集[C]. 北京:中國機(jī)械工程學(xué)會(huì)熱處理分會(huì),2016.

[24] BHAVSAR V N,JHA J S,JHALA G,et al. Characterization of Ti-6Al-4V alloy modified by plasma nitriding process:Gas Turbine India Conference 2017[C]. India:ASME,2017.

[25] ZHECHEVA A,SHA W,MALINOV S,et al. Enhancing the microstructure and properties of titanium alloys through nitriding and other surface engineering methods[J]. Surface and Coatings Technology,2005,200(7): 2192-2207.

[26] LAKSHMI S G,ARIVUOLI D,GANGULI B. Surface modification and characterisation of Ti-Al-V alloys[J]. Materials Chemistry and Physics,2002,76(2):187-190.

[27] ALI M M,RAMAN S S,PATHAK S D,et al. Influence of plasma nitriding on fretting wear behaviour of Ti-6Al-4V[J]. Tribology International,2010,43(1):152-160.

[28] BELL T,BERGMANN H W,LANAGAN J,et al. Surface Engineering of titanium with nitrogen[J]. Surface Engineering,1986,2(2): 133-143.

[29] SPIES H J. Surface engineering of aluminium and titanium alloys:An overview[J]. Surface Engineering,2010,26(1-2): 126-134.

[30] MORITA T,TAKAHASHI H,SHIMIZU M,et al. Factors controlling the fatigue strength of nitrided titanium[J]. Fatigue & Fracture of Engineering Materials & Structures,2010,20(1): 85-92.

[31] F A R O K H Z A D E H K,E D R I S Y A. F a t i g u e improvement in low temperature plasma nitrided T i-6A l-4V a l l o y[J]. M a t e r i a l s S c i e n c e a n d Engineering: A,2015,620: 435-444.

[32] EDRISY A,F(xiàn) A R O K H Z A D E H K. P l a s m a Nitriding of Titanium Alloys,In Plasma Science and Technology-Progress in Physical States and Chemical Reactions[M]. UK:IntechOpen,2016.

[33] FAROKHZADEH K,QIAN J,EDRISY A. Effect of SPD surface layer on plasma nitriding of Ti-6Al4Valloy[J]. Materials Science and Engineering:A, 2014,589:199-208.

[34] SHE D,YUE W,F(xiàn)U Z,et al. Effects of nitriding temperature on microstructures and vacuum tribological properties of plasma-nitrided titanium[J]. Surface and Coatings Technology,2015,264:32-40.

[35] 賀瑞軍,孫楓,王琳,等. 鈦合金離子滲氮后的組織及耐磨性能[J]. 金屬熱處理,2016,41(4): 25-29.

[36] 羅鑄,崔懷玲,李敏. 鈦合金精密零件的活性屏離子滲氮[J]. 航天制造技術(shù),2012 (5): 23-27.

[37] G H A H R A M A N Z A D E H A S L H,SERT Y,BAYRAK Ö,et al. Investigation of the friction and wear properties of nitrided 7075-T6 aluminum alloy under vacuum and ambient air[J]. Pamukkale University Journal of Engineering Sciences,2022,28(1):63-71.

[38] VISUTTIPITUKUL P,AIZAWA T. Plasma nitriding design for aluminium and aluminium alloys[J]. Surface Engineering,2006,22(3):187-195.

[39] AIZAWA T,VISSUTIPITUKUL P. Formation of aluminum nitrides by precipitate-accommodated plasma nitriding[J]. Mater. Res. Soc. Symp. Proc.,2008,1040-Q08-09.

[40] VISSUTIPITUKUL P,AIZAWA T. Wear of plasma-nitrided aluminum alloys[J]. Wear,2005,259(1-6): 482-489.

[41] 汲思宇. 基于離子氮化技術(shù)在鋁基體表面原位制備氮化鋁層的研究[D]. 鄭州,鄭州大學(xué),2022.

[42] 丁山林,王疆瑛,張瑩,等. ADC12鋁合金表面氮化鋁(AlN)涂層的制備及其耐磨性能研究[J]. 材料保護(hù),2023,56(8):116-123.

[43] 張龍威. 1050工業(yè)純鋁表面離子滲氮層的組織與性能研究[D]. 太原:太原理工大學(xué),2013.