發(fā)布日期:2025-3-19 9:40:45

電弧增材制造技術(shù)(WAAM)作為一種先進的增材制造方法[1],在航空航天、汽車和船舶制造等行業(yè)得到了廣泛的應(yīng)用[2]。鈦合金因其卓越的比強度、耐腐蝕性能和抗拉強度而顯示出極大的應(yīng)用潛力[3]。然而,電弧增材鈦合金零件卻面臨著一個挑戰(zhàn):由于鈦合金具有優(yōu)異的高溫性能和獨特的物理屬性,加之電弧增材制造本身的特點,增材制造鈦合金零件時復(fù)雜的熱循環(huán)和不均勻的冷卻速率往往會導(dǎo)致零件內(nèi)部產(chǎn)生較高的殘余應(yīng)力[4]。這些殘余應(yīng)力不僅會影響零件的尺寸穩(wěn)定性,還可能引起零件的裂紋[5]、變形[6-7],甚至是失效,從而限制了電弧增材制造鈦合金零件的應(yīng)用范圍和可靠性。因此,深入探索和理解電弧增材制造鈦合金零件過程中殘余應(yīng)力的生成原理、分布特性及其影響對于改善制造工藝、提升零件質(zhì)量和延長使用壽命至關(guān)重要。

國內(nèi)外的許多研究者在電弧增材制造的熱應(yīng)力有限元分析領(lǐng)域進行了深入的研究。Kamble等[8]利用ANSYS模擬軟件對單道單層電弧增材進行了溫度和應(yīng)力模擬,預(yù)測了溫度和應(yīng)力分布。Mukherjee等[9-11]探討了在電弧增材制造過程中,熔池的幾何形狀、冷卻速度以及凝固參數(shù)如何影響增材制造過程中的應(yīng)力和變形。北京工業(yè)大學(xué)的韓文濤等[12]利用數(shù)值模型對2Cr13薄壁材料在不同層間等待時間下的熱力學(xué)行為進行了分析。Lei等[13]對層間停留時間如何影響電弧增材制造薄壁圓柱部件的熱行為進行了研究,并研究了在不同的層間停留時間下,沉積部件內(nèi)部的溫度梯度如何變化。Zhao等[14-15]研究了電弧增材制造單道多層薄壁部件的熱歷程和熱應(yīng)力。

然而,在利用有限元模擬預(yù)測增材制造鈦合金殘余應(yīng)力時大多數(shù)學(xué)者都會近似處理增材件的幾何形狀,但在實際增材過程中,增材件的形狀往往是不規(guī)則的,如果近似處理為規(guī)則的幾何形狀,這會降低模擬計算的精度。

因此,本文通過精確定義模型幾何形狀[16],用接近實際增材件的幾何形狀進行模擬,從而提高計算精度,使模擬結(jié)果更具可靠性,同時通過模擬多層增材進而研究增材層數(shù)對熔池溫度、尺寸、應(yīng)力分布的影響,從而預(yù)測電弧增材鈦合金過程中溫度的演變規(guī)律和殘余應(yīng)力的分布規(guī)律。

1、實驗材料與方法

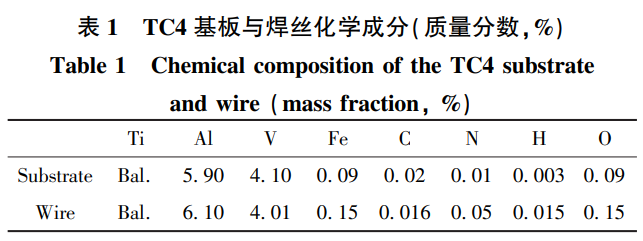

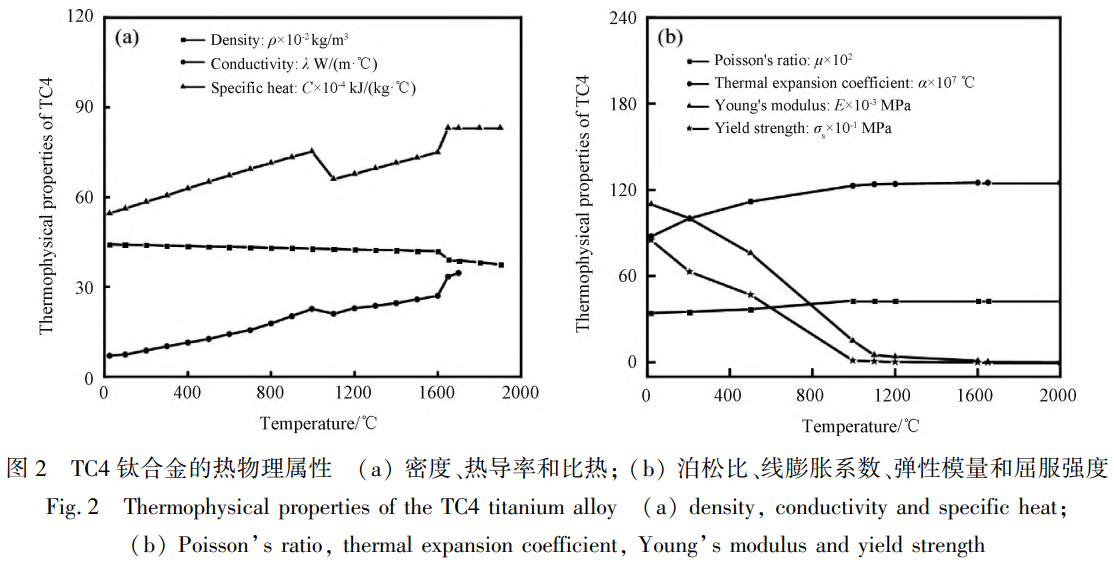

實驗采用母材為TC4的鈦合金板作為基板,基板尺寸為200mm×60mm×4mm,實驗前用砂紙打磨基板表面以去除基表面的氧化層,焊絲采用直徑為1.2mm的TC4鈦合金焊絲,焊絲和母材的化學(xué)成分如表1所示。

實驗采用FroniusTPS400i數(shù)字焊機作為弧焊電源搭配FANUCM-10iD/12六軸機器人進行增材實驗,采用單道多層增材的方式在基板上進行電弧增材實驗,增材方向為單向增材。焊接模式選用MIG(Metalinertgas)脈沖模式,采用純氬氣作為保護氣體防止沉積層氧化,增材過程中控制層間溫度為45℃,具體的參數(shù)如表2所示。

對實驗后的增材件用Autocut250自動切割機進行切割,然后對切割后的試樣進行砂紙打磨,再使用MP-2B型金相試樣磨拋機進行拋光,最后利用腐蝕液(2mLHF+5mLHNO3+28mLH2O)進行腐蝕,即可得到焊縫區(qū)域與母材區(qū)域的分界線(熔合線)。

通過對增材后的增材件進行磨平,然后在待測部位鉆孔、粘貼三軸應(yīng)變片來獲取應(yīng)變,由于鉆孔后的區(qū)域金屬材料被切除,所以導(dǎo)致盲孔處的應(yīng)力被釋放,在盲孔附近的應(yīng)力場平衡會遭到破壞導(dǎo)致附近的殘余應(yīng)力場發(fā)生變化,使用DH-3816N靜態(tài)應(yīng)變采集儀采集盲孔處的應(yīng)變,而應(yīng)變變化量與應(yīng)力變化量具有一定的對應(yīng)關(guān)系,通過測量盲孔附近的應(yīng)變變化量,即可計算出鉆孔處應(yīng)力釋放前的殘余應(yīng)力[17-20]。

2、有限元模型

2.1 網(wǎng)格劃分

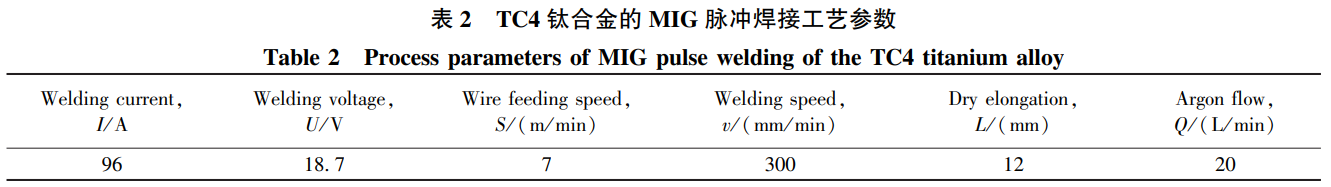

實驗所得沉積層截面輪廓線與橢圓形輪廓線接近,因此,采用橢圓的形狀參數(shù)進行沉積層的建模以達(dá)到接近實際幾何形狀的目的,測量沉積層的平均寬度為7mm,以此寬度作為橢圓長軸長度,沉積層平均厚度為3mm,以此厚度作為橢圓短半軸長度,沉積層的平均長度為110mm,使用以上數(shù)據(jù)在有限元模擬軟件Abaqus中對增材件進行模型建立,網(wǎng)格的密度與計算的精確度[21]和所需時間成正比,為了保證精確度的同時提高計算速度,需要根據(jù)不同區(qū)域的特性采用不同的網(wǎng)格劃分策略。在熱影響區(qū)附近,由于溫度變化梯度較大,需要進行更細(xì)致的網(wǎng)格劃分,網(wǎng)格尺寸為1mm×1mm×1mm。而在遠(yuǎn)離熱影響區(qū)的地方,由于溫度變化梯度較小,可以進行較為粗糙的網(wǎng)格劃分,網(wǎng)格尺寸為2mm×2mm×1mm。在這兩種區(qū)域之間,使用2∶1過渡網(wǎng)格來實現(xiàn)平滑過渡,網(wǎng)格類型均為六面體網(wǎng)格,網(wǎng)格劃分示意圖及路徑節(jié)點選取位置示意圖如圖1所示,單元總數(shù)為36780,結(jié)點總數(shù)為45303。

為了能反映實際工況,采用“生死單元法”模擬沉積層填充過程,選用熱力完全耦合[22]的方式進行殘余應(yīng)力分析,因為它能夠反映出應(yīng)力場對溫度場的影響,采用C3D8T單元實現(xiàn)熱力雙向耦合仿真。

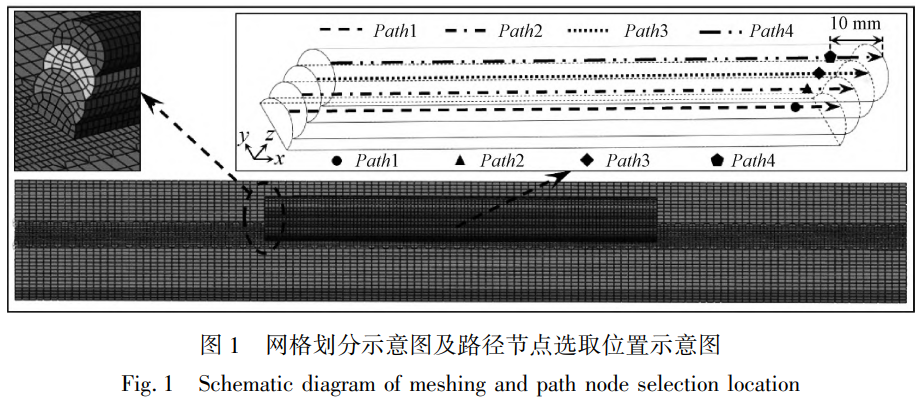

TC4鈦合金的熱物理屬性隨溫度的變化而變化,其熱物理屬性如圖2所示。另外,TC4鈦合金的固相線溫度為1600℃,液相線溫度為1650℃,潛熱為2.86×105J/kg。

2.2 熱傳導(dǎo)方程和應(yīng)力應(yīng)變方程

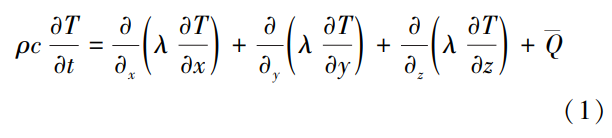

在增材過程中,傳熱控制方程可用式(1)表示:

式中:c為材料的比熱容;ρ為材料的密度;T為溫度;t為時間;λ為材料的導(dǎo)熱系數(shù);Q為內(nèi)熱源強度;x、y、z是空間坐標(biāo)系中的3個方向變量。熱源模型在熱力學(xué)分析中起著至關(guān)重要的作用。本研究采用Goldak等[23]提出的雙橢球熱源模型。根據(jù)實際熔池形狀調(diào)整熱源參數(shù),保證了焊接殘余應(yīng)力的計算精度。熱源模型前半部分和后半部分的熱流分布函數(shù)可由式(2)和式(3)描述:

式中:Q為熱輸入;af、ar、b、c為雙橢球形狀參數(shù)(取af=6,ar=12,b=3.5,c=6.5);ff、fr分別為前、后橢球的熱輸入分配比(取ff∶fr=1∶2);Q=ηUI(U為焊接電壓;I為焊接電流;η為電弧效率,在本研究中,η假設(shè)為0.85)。

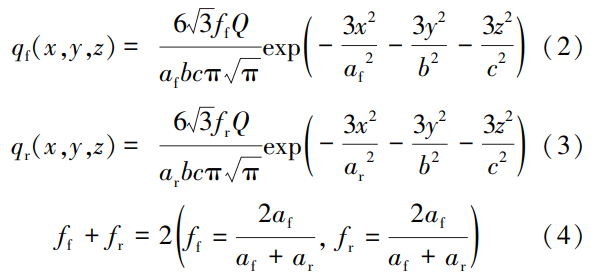

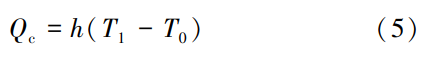

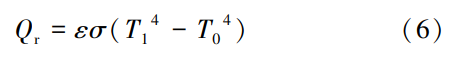

本文的有限元模型考慮了焊接過程中的熱損失,焊件與環(huán)境之間的熱交換包括對流散熱和輻射散熱兩種形式。熱損失由式(5)牛頓定律和式(6)斯蒂芬-玻爾茲曼定律描述:

式中:h為對流換熱系數(shù)(20W/(m-2·℃));T1為增材件表面溫度;T0為環(huán)境溫度(20℃);ε為輻射換熱系數(shù)(0.85W/(m-2·℃));σ為Stefan-Boltzman常數(shù)。在力學(xué)分析中,將熱分析的結(jié)果作為熱載荷加載到彈塑性分析中,有限元模型中在溫度場下單元的熱應(yīng)力可以用式(7)來描述:

式中:εth表示熱應(yīng)變;α表示熱膨脹系數(shù);θI表示初始溫度。由熱應(yīng)變導(dǎo)致的熱應(yīng)力可以用式(8)來描述:

式中:D(θ)為依賴溫度變量的剛度矩陣,在材料參數(shù)上描述為熱應(yīng)力-應(yīng)變曲線。

3、結(jié)果與討論

3.1 增材層數(shù)對熔池溫度的影響

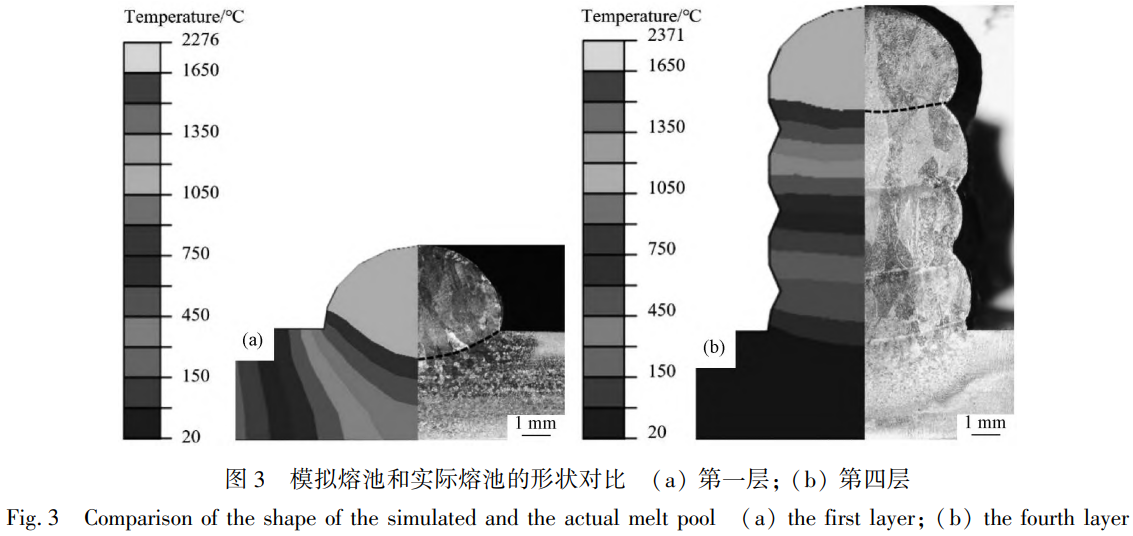

由于TC4的液相線溫度為1650℃,故在有限元模擬時將大于1650℃的區(qū)域稱為熔池[24],而實際熔池大小可根據(jù)熔合線來判斷,圖3清晰地展示了第一層和第四層模擬計算后得到的瞬態(tài)熔池形狀和實驗得到的熔池形狀的對比圖。可以看出,熔合區(qū)的溫度高于1650℃,第一層和第四層模擬熔池的面積幾乎等于實際熔池的面積,因此熔池的計算結(jié)果與實驗結(jié)果吻合良好,這也表明了溫度場計算結(jié)果是有效合理的。

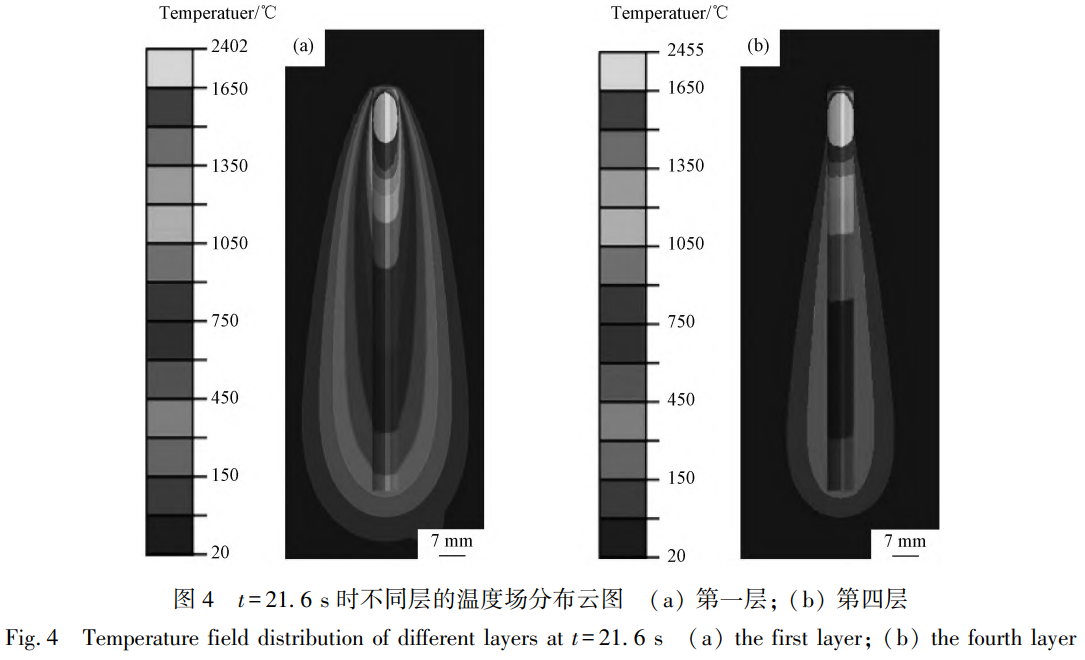

增材過程中不同層t=21.6s時溫度場分布云圖如圖4(a)和4(b)所示,從圖中可以發(fā)現(xiàn),在靠近熱源的區(qū)域,溫度梯度較大,遠(yuǎn)離熱源的區(qū)域,溫度梯度較小,而且熱源走過的區(qū)域熱影響區(qū)所占區(qū)域也比較大,這是因為熱源作用的位置恰好是材料的熔化區(qū)域,這里的溫度能夠上升至材料的熔點甚至更高。隨著熱能沿著熱源前進的路徑以及向材料內(nèi)部擴散,溫度會逐步下降,而距離熱源走過時間越長的區(qū)域,溫度擴散的區(qū)域越大。還可以發(fā)現(xiàn)第四層的熔池尺寸比第一層大,這是因為隨著層數(shù)的增加,之前層殘余的熱量會與新的增材層的熱量累積,使得底層的溫度逐漸上升。這種溫度的連續(xù)累積導(dǎo)致熔池隨時間吸收更多熱能,從而使其體積逐步擴大。

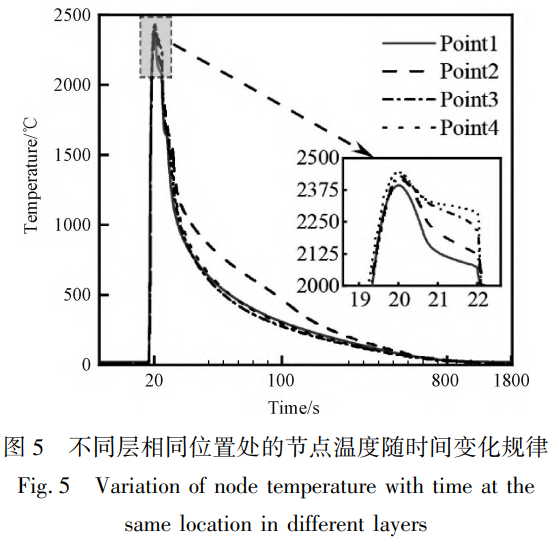

圖5為不同層相同位置處的節(jié)點溫度隨時間變化規(guī)律,節(jié)點選取位置如圖1所示,選取的節(jié)點為每一層距增材結(jié)束位置10mm處上表面中間位置的節(jié)點,可以看出當(dāng)熱源移動至節(jié)點位置時(t=20s),節(jié)點溫度迅速上升至最高溫度,當(dāng)熱源離開節(jié)點位置時,節(jié)點溫度緩慢下降,當(dāng)熱源結(jié)束作用時,節(jié)點溫度下降速度開始加快,直至溫度降為室溫(20℃)。從圖中還可以發(fā)現(xiàn)節(jié)點的最高溫度隨著增材層數(shù)的增加而逐漸上升,然而冷卻速率卻逐漸降低,這是由于在單道多層直壁零件的增材過程中,由于散熱條件的變化會導(dǎo)致熱積累效應(yīng),這種熱積累效應(yīng)導(dǎo)致熔池溫度隨著增材層數(shù)的增加隨之升高,同時冷卻速率逐漸降低。

3.2 增材層數(shù)對應(yīng)力分布的影響

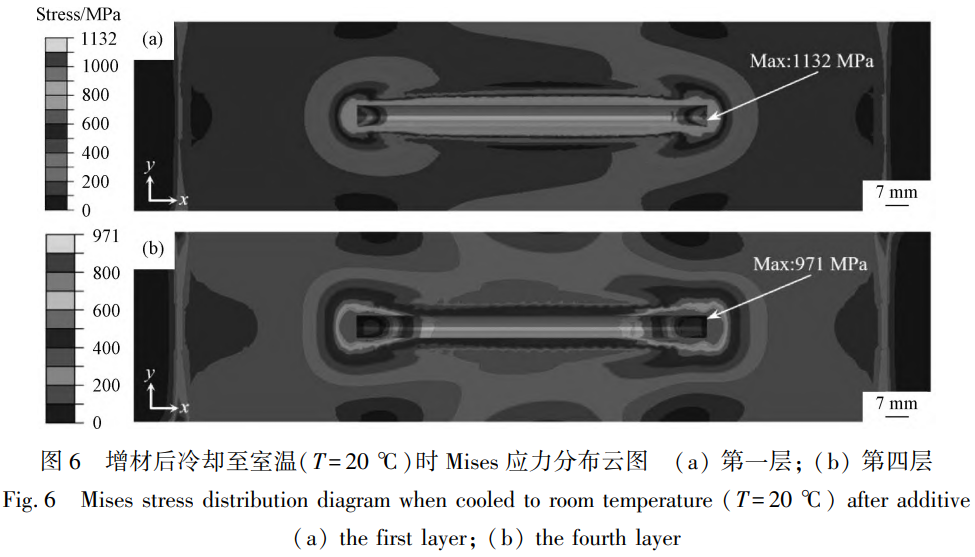

增材后冷卻至室溫(T=20℃)時Mises應(yīng)力場分布云圖如圖6所示,可以明顯看出,第一層和第四層冷卻后Mises應(yīng)力在增材層的起始位置和增材層的結(jié)束位置處較高,而增材層的中間區(qū)域Mises應(yīng)力分布比較均勻,第一層最高Mises應(yīng)力可達(dá)1132MPa,第四層最高可達(dá)971MPa,這是因為材料沉積過程的不連續(xù)性導(dǎo)致的,這種不連續(xù)性會使得材料在這些區(qū)域的冷卻和收縮過程中呈現(xiàn)出不同的特性,與連續(xù)沉積的區(qū)域相比,在此部位更容易產(chǎn)生應(yīng)力集中。此外,在增材過程中,新沉積的材料通常處于較高的溫度狀態(tài),但隨著時間的推移會逐步冷卻并凝固。在起始和結(jié)束的位置,由于熱量的輸入和輸出發(fā)生突變,會形成較大的溫度梯度,這會導(dǎo)致這些區(qū)域的材料以及其周圍的材料收縮不均,從而產(chǎn)生應(yīng)力集中。

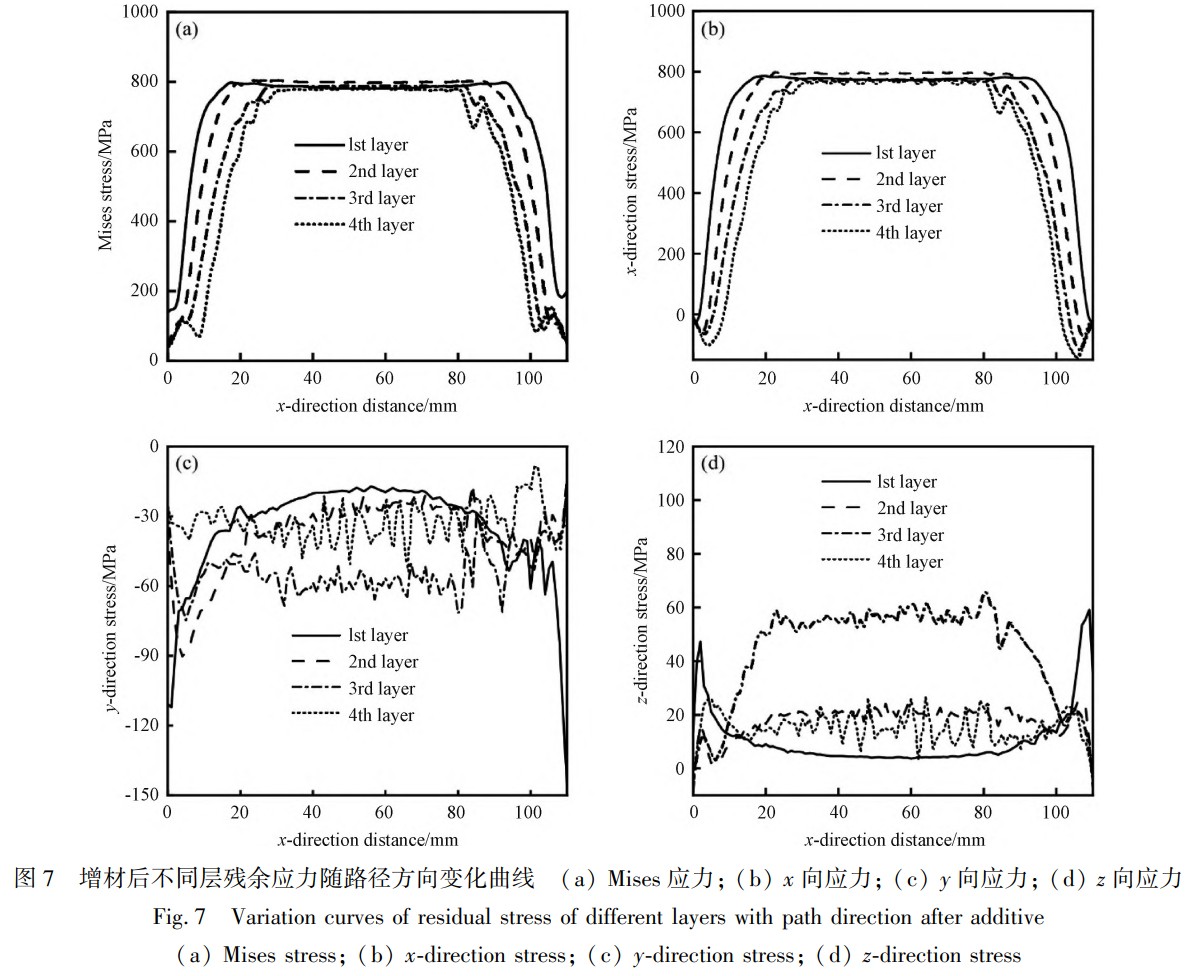

圖7對比了不同層增材后Mises應(yīng)力以及x、y、z方向上的殘余應(yīng)力隨路徑方向變化曲線,每一層的路徑選取位置示意圖如圖1所示,從圖7(a)和7(b)可以看出,隨著增材層數(shù)的升高,Mises應(yīng)力和x向應(yīng)力在增材開始處和增材結(jié)束處呈現(xiàn)逐漸下降的趨勢,而在增材中間區(qū)域Mises應(yīng)力和x向應(yīng)力變化不大,保持在一個相對平穩(wěn)的狀態(tài),這是由于應(yīng)力釋放后重新分布的原因,在多層增材的過程中,每一層材料的沉積都會導(dǎo)致整個結(jié)構(gòu)的熱循環(huán)和應(yīng)力重新分布。在最開始的一層,由于增材的材料較少,熱量的集中和冷卻速度的不均勻,使得開始和結(jié)束位置的應(yīng)力集中更為突出。然而,由于增材重熔作用和應(yīng)力釋放效應(yīng),增材層數(shù)的增加會降低應(yīng)力集中,因此開始和結(jié)束位置的應(yīng)力集中效應(yīng)會逐步減小。而增材開始處和增材結(jié)束處應(yīng)力集中又比較明顯,因此在此區(qū)域應(yīng)力釋放更為明顯,而在中間區(qū)域,由于應(yīng)力分布比較均勻,因此應(yīng)力釋放在此區(qū)域表現(xiàn)的并不明顯。從圖7(c)可以看出,y向應(yīng)力都為負(fù)值,這表明在y方向上材料受到的是壓應(yīng)力,y向應(yīng)力總體上表現(xiàn)為第2、3、4層壓應(yīng)力相比第1層較高,這是因為在增材過程中,每增材一層時,都會在與前一層的界面處產(chǎn)生熔合和固化過程,這個過程伴隨著材料的熱膨脹和隨后的冷卻收縮,所以每一層的應(yīng)力變化都是在前一層已經(jīng)存在殘余應(yīng)力的基礎(chǔ)上進行的,所以第2、3、4層增材會比第1層積累更多的應(yīng)力。從圖7(d)可以看出,隨著增材層數(shù)的增加,z向應(yīng)力總體上表現(xiàn)為先升高后降低,這是由于隨著增材層數(shù)的增加,增材高度也逐漸增加,然而每一層材料的熔化和固化過程都伴隨著顯著的熱輸入和熱傳導(dǎo)。在多層增材過程中,隨著增材層數(shù)的增加,底部層會經(jīng)歷反復(fù)的熱循環(huán),這導(dǎo)致熱在垂直方向(z向)上累積,進而增加了材料內(nèi)部的溫度梯度,從而在冷卻和固化過程中產(chǎn)生更大的殘余應(yīng)力;同時增材件內(nèi)部與外部的冷卻速率差異也會增加,而層與層之間的冷卻速率差異會導(dǎo)致不均勻收縮,尤其是在z向,從而在材料內(nèi)部形成較大的溫度梯度和相應(yīng)的應(yīng)力梯度,導(dǎo)致z向殘余應(yīng)力先升高。隨著層數(shù)的增加,材料開始經(jīng)歷重復(fù)的加熱和冷卻周期,增材部位的溫度逐漸穩(wěn)定,使得材料能更有效地釋放應(yīng)力,從而導(dǎo)致z向殘余應(yīng)力在達(dá)到一定高度后開始降低。

3.3 實驗驗證

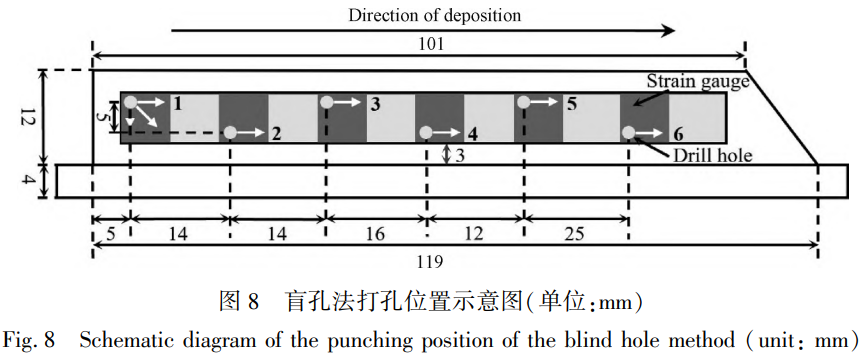

為驗證殘余應(yīng)力數(shù)據(jù)的可靠性,采用盲孔法對增材件進行了殘余應(yīng)力測試[25],這里對四層的增材件進行盲孔法實驗,圖8為盲孔法打孔位置示意圖。

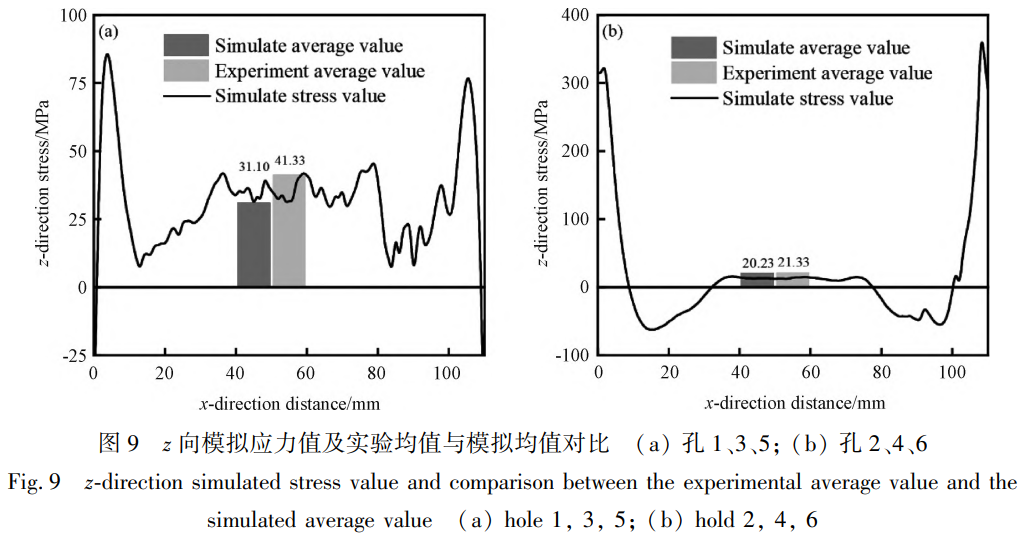

各個盲孔處的z向模擬應(yīng)力值及實驗均值與模擬均值的對比如圖9所示,由于無法精確定位到孔的具體位置處的模擬應(yīng)力值,因此根據(jù)打孔位置將數(shù)據(jù)化分為兩組:(a)組為孔1、3、5,(b)組為孔2、4、6,取兩組數(shù)據(jù)的平均值作為參考,以此來驗證模擬的可靠性,模擬結(jié)果根據(jù)打孔位置選取相同位置處的路徑進行數(shù)據(jù)提取,提取的應(yīng)力結(jié)果如圖9曲線所示,然后對提取的結(jié)果求平均值,得出模擬均值結(jié)果,從圖9(a)可以得出實驗均值為41.33MPa,模擬均值為31.10MPa,從圖9(b)可以得出計算均值為21.33MPa,模擬均值為20.23MPa,不難看出,模擬結(jié)果與實驗結(jié)果擬合良好,說明模擬結(jié)果是十分可靠的。

4、結(jié)論

1)通過模擬得到的熔合線和z向應(yīng)力均值與實驗結(jié)果吻合良好,驗證了建模方法的有效性;

2)在單道多層直壁零件的增材過程中,由于散熱條件的變化會導(dǎo)致熱積累效應(yīng),這種熱積累效應(yīng)使得熔池溫度隨著增材層數(shù)的增加逐漸升高,同時冷卻速率逐漸降低;

3)由于材料沉積過程的不連續(xù)性,增材層的起始和結(jié)束位置會形成較大的熱梯度,從而引起這些區(qū)域的材料以及其周圍的材料收縮不均,導(dǎo)致該部位應(yīng)力集中較為明顯,而增材層的中間區(qū)域由于持續(xù)的材料沉積,熱量較為均勻地分布,因此冷卻過程更加平穩(wěn),應(yīng)力分布也更均勻,此外,由于增材重熔作用和應(yīng)力釋放效應(yīng),增材層數(shù)的增加會降低應(yīng)力集中。

參考文獻

[1]Rodrigues T A,Duarte V,Miranda R M,et al. Current status and perspectives on wire and arc additive manufacturing (WAAM) [J]. Materials,2019,12(7):1121.

[2]熊江濤,耿海濱,林鑫,等. 電弧增材制造研究現(xiàn)狀及在航空制造中應(yīng)用前景[J]. 航空制造技術(shù),2015(Z2):80-85.

XIONG Jiang-tao,GENG Hai-bin,LIN Xin, et al. Research status of wire and arc additive manufacture and its application in aeronautical manufacturing[J]. Aeronautical Manufacturing Technology,2015(Z2):80-85.

[3]李雷,于治水,張培磊,等. TC4 鈦合金電弧增材制造疊層組織特征[J]. 焊接學(xué)報,2018,39(12):37-43+130.

LI Lei,YU Zhi-shui,ZHANG Pei-lei,et al. Microstructural characteristics of wire and arc additive layer manufacturing of TC4 components[J]. Transactions of the China Welding Institution,2018,39(12):37-43+130.

[4]Li C,Liu Z Y,Fang X Y,et al. Residual stress in metal additive manufacturing[J]. Procedia CIRP,2018,71:348-353.

[5]王明宇. 增材制造 TC4 鈦合金裂紋擴展特性的研究[D]. 沈陽:東北大學(xué),2018.

WANG Ming-yu. Study on properties of addictive manufactured TC4 titanium alloy crack propagation[D]. Shenyang:Northeastern University,2018.

[6]Mondal K A,Biswas P,Bag S. Prediction of welding sequence induced thermal history and residual stresses and their effect on welding distortion[J]. Welding in the World,2017,61(4):711-721.

[7]宗培,曾宏軍,彭飛. 焊接過程對焊接殘余應(yīng)力及殘余變形的影響[J]. 海軍工程大學(xué)學(xué)報,2002,14(4):77-80.

ZONG Pei,ZENG Hong-jun,PENG Fei. Effect of welding procedure on welding residual stress and strain[J]. Journal of Naval University of Engineering,2002,14(4):77-80.

[8]Kamble A G,Venkata Rao R. Effects of process parameters and thermo-mechanical simulation of gas metal arc welding process [J]. International Journal of Modelling and Simulation,2016,36(4):170-182.

[9]Mukherjee T,Zhang W,DebRoy T. An improved prediction of residual stresses and distortion in additive manufacturing [J]. Computational Materials Science,2017,126:360-372.

[10]Mukherjee T,Wei H L,De A,et al. Heat and fluid flow in additive manufacturing—Part I:Modeling of powder bed fusion[J]. Computational Materials Science,2018,150:304-313.

[11]Mukherjee T,Wei H L,De A,et al. Heat and fluid flow in additive manufacturing-Part II:Powder bed fusion of stainless steel,and titanium,nickel and aluminum base alloys[J]. Computational Materials Science,2018,150:369-380.

[12]韓文濤,林健,雷永平,等. 不同層間停留時間下電弧增材制造 2Cr13 薄壁件熱力學(xué)行為[J]. 焊接學(xué)報,2019,40(12):47 -52.

HAN Wen-tao,LIN Jian,LEI Yong-ping,et al. Thermal-stress analysis of wire-arc additive manufacturing 2Cr13 parts with different interlayer idle time[J]. Transactions of the China Welding Institution,2019,40(12):47-52.

[13]Lei Y,Xong J,Li R. Effect of inter layer idle time on thermal behavior for multi-layer single-pass thin-walled parts in GMAW-based additive manufacturing[J]. The International Journal of Advanced Manufacturing Technology,2018,96(1 / 4):1355-1365.

[14]Zhao H,Zhang G, Yin Z, et al. A 3D dynamic analysis of thermal behavior during single-pass multi-layer weld-based rapid prototyping[J]. Journal of Materials Processing Technology,2011,211(3):488-495.

[15]Zhao H,Zhang G,Yin Z,et al. Three-dimensional finite element analysis of thermal stress in single-pass multi-layer weld-basedrapid prototyping[J]. Journal of Materials Processing Technology,2012,212(1):276-285.

[16]Vastola G,Zhang G,Pei Q,et al. Controlling of residual stress in additive manufacturing of Ti6Al4V by finite element modeling [J]. Additive Manufacturing,2016,12:231-239.

[17]Gibmeier J,Nobre J P,Scholtes B. Residual stress determination by the hole drilling method in the case of highly stressed surface layers[J]. Journal of the Society of Materials Science,Japan,2004,53(3):21-25.

[18]陳才善. 殘余應(yīng)力測試———小孔釋放法[M]. 西安:西安交通大學(xué)出版社,1991.

[19]陸才善,侯德門. 高殘余應(yīng)力鉆孔法測量[J]. 機械強度,1988(1):34-38.

CHEN Cai-shan,HOU De-men. Measuring high level residual stress by the hole drilling method [J]. Journal of Mechanical Strength,1988(1):34-38.

[20]莊茁. 基于 ABAQUS 的有限元分析和應(yīng)用[M]. 北京:清華大學(xué)出版社,2009. [21]Wang J,Ueda Y,Murakawa H,et al. Improvement in numerical accuracy and stability of 3-D FEM analysis in welding[J]. Welding Journal,1996,75(4):129-134.

[22]Vong P K,Rodger D. Coupled electromagnetic-thermal modeling of electrical machines[J]. IEEE transactions on Magnetics,2003, 39(3):1614-1617.

[23]Goldak J,Chakravarti A,Bibby M. A new finite element model for welding heat sources[J]. Metallurgical Transactions B,1984, 15:299-305.

[24]張悟童. 電弧熔絲增材制造熔池特性及堆積成形機理研究[D]. 北京:中國石油大學(xué),2023.

ZHANG Wu-tong. Research on the melt pool behavior and deposition forming mechanism of wire arc additive manufacturing[D]. Beijing:China University of Petroleum,2023.

[25]Withers P J,Turski M,Edwards L,et al. Recent advances in residual stress measurement[J]. International Journal of Pressure Vessels and Piping,2008,85(3):118-127.

tag標(biāo)簽:鈦合金電弧增材制造