發(fā)布日期:2025-3-22 11:33:33

鈦合金具有良好的綜合性能,比強(qiáng)度高、不導(dǎo)磁、中溫性能好,在多種環(huán)境中有優(yōu)良的抗腐蝕性,在室溫和高溫下相對于其他輕金屬、耐蝕鋼和結(jié)構(gòu)鋼,鈦合金是一種具有競爭力的材料[1-3]。TC4鈦合金作為一種典型α+β兩相鈦合金,具有良好的焊接性和機(jī)械加工性能[4],在航空航天領(lǐng)域應(yīng)用越發(fā)廣泛。

激光焊是利用高能量密度的激光束作為熱源的高效精密焊接方法,具有非接觸、高精度、高效率等優(yōu)勢。在激光焊接技術(shù)研究過程中,傳統(tǒng)采用試驗(yàn)法或試錯(cuò)法,成本高、效率低,而數(shù)值模擬仿真技術(shù)的應(yīng)用,將傳統(tǒng)的“理論-實(shí)驗(yàn)-生產(chǎn)”的生產(chǎn)模式優(yōu)化為“理論-數(shù)值模擬-生產(chǎn)”現(xiàn)代生產(chǎn)模式,不僅可以實(shí)時(shí)獲取焊接過程中溫度場、應(yīng)力應(yīng)變的分布規(guī)律,預(yù)測可能出現(xiàn)的缺陷,也減少了產(chǎn)品研發(fā)成本,縮短了生產(chǎn)周期,已經(jīng)成為研究焊接技術(shù)不可或缺的科研途徑[5]。本文借助數(shù)值模擬技術(shù)開展鈦合金激光焊接過程中的應(yīng)力應(yīng)變仿真研究。

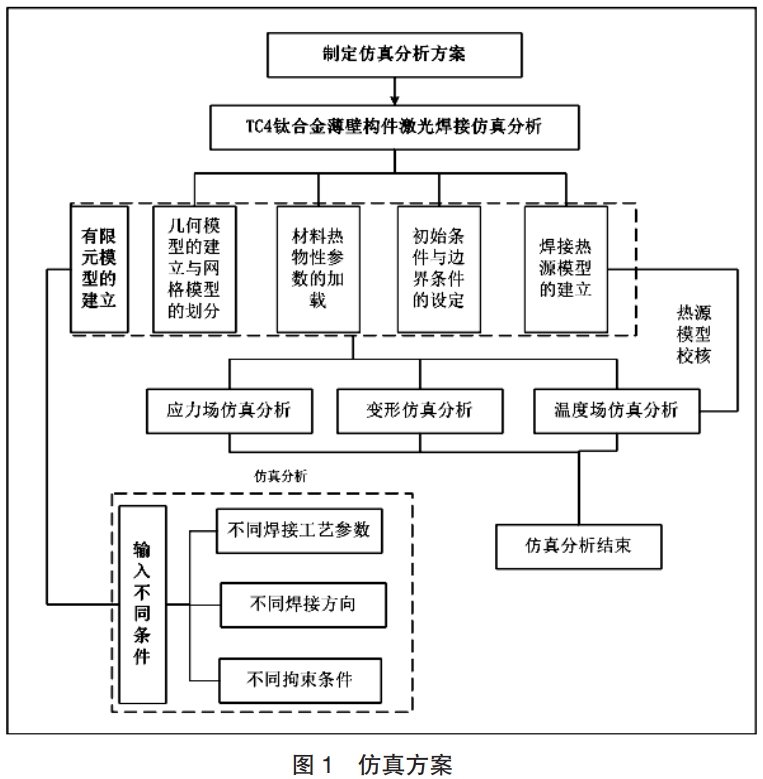

1、仿真系統(tǒng)設(shè)計(jì)

建立有限元模型,包括幾何模型的建立與網(wǎng)格模型的劃分、焊接熱源模型的建立,然后輸入不同焊接工藝參數(shù)、不同焊接方向、不同拘束條件開展仿真分析,包括應(yīng)力場仿真分析、變形仿真分析,最終完成整個(gè)仿真分析研究,總體方案設(shè)計(jì)見圖1。

2、熱源模型建立

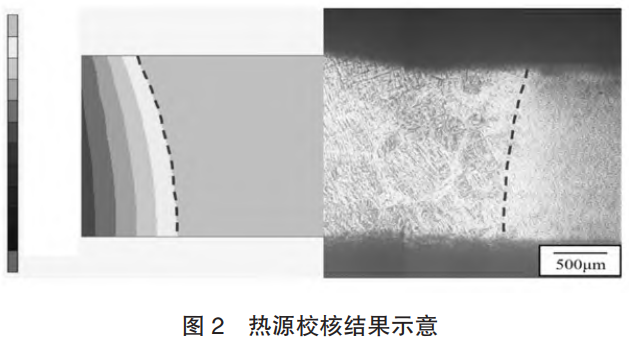

接頭采用兩塊TC4鈦合金平板無間隙拼接而成,尺寸均為500mm×50mm×1.2mm。針對焊接過程特點(diǎn),采用過渡單元進(jìn)行網(wǎng)格劃分。通過調(diào)整熱源模型參數(shù),觀察熔池形貌,在保證殘余應(yīng)力和變形在正確范圍的基礎(chǔ)上,獲得最佳的熱源模擬參數(shù)。將固相線溫度以上的區(qū)域用灰色表示,對熔池橫截面形貌進(jìn)行仿真求解與分析。從模擬結(jié)果可以看出,焊接熔池形貌良好,溫度達(dá)到了TC4鈦合金的熔點(diǎn)。通過與試驗(yàn)結(jié)果對比,如圖2所示,虛線代表熔池容貌的邊緣,左側(cè)模擬的接頭熔池形貌外形與右側(cè)試驗(yàn)結(jié)果的接頭熔池形貌外形基本吻合,證明該熱源適用于該仿真過程。

3、焊后應(yīng)力應(yīng)變仿真分析

3.1不同工藝參數(shù)

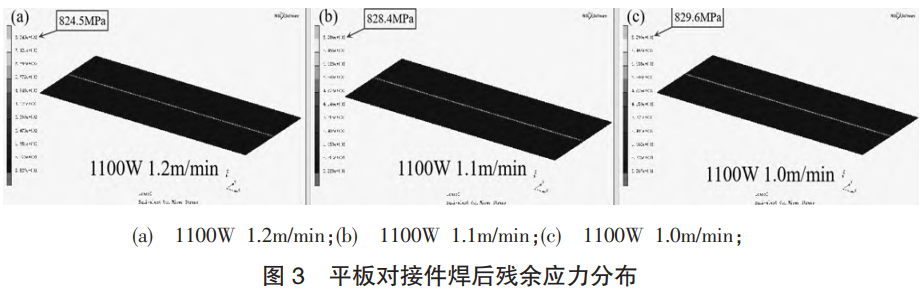

(1)殘余應(yīng)力仿真分析

共設(shè)計(jì)12組焊接工藝參數(shù),部分焊接工藝參數(shù)下的殘余應(yīng)力分布情況如圖3所示。從圖中可以看到,焊后殘余應(yīng)力主要是集中于焊縫及其附近區(qū)域,這主要是因?yàn)榧す夂附訒r(shí)高熱輸入使焊縫附近高溫區(qū)的金屬產(chǎn)生熱膨脹受到周圍冷態(tài)金屬的制約,加之焊接熔池隨后的凝固收縮也受到制約,使該處的塑性變形受到制約。在各組焊接工藝參數(shù)中,激光功率為1100W、焊接速度為1.2m/min時(shí)的殘余應(yīng)力值最小,其殘余應(yīng)力峰值為824.5MPa。

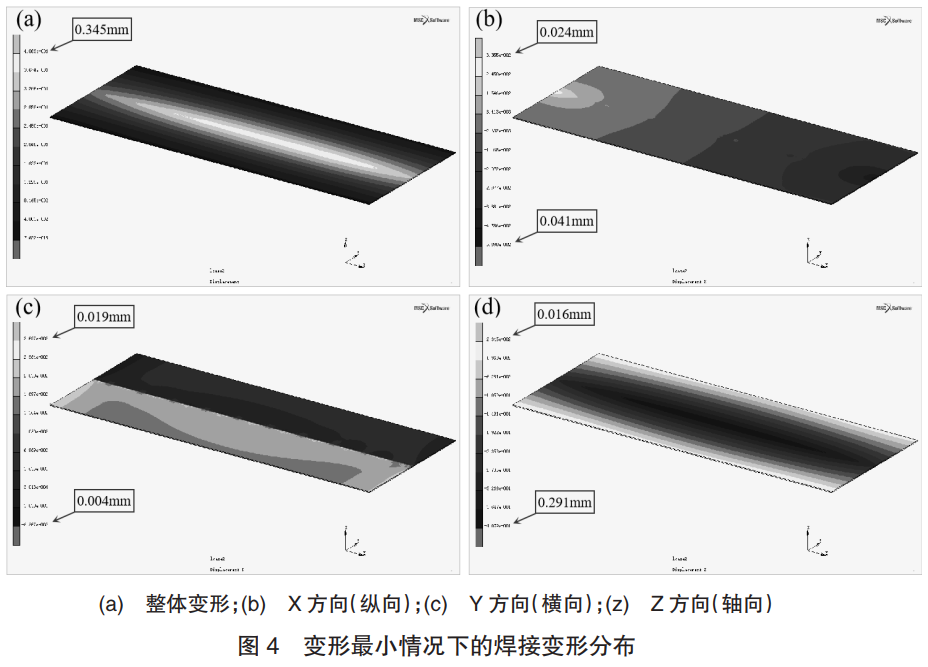

(2)變形仿真分析

計(jì)算結(jié)果表明,結(jié)構(gòu)在不同工藝參數(shù)下焊接后產(chǎn)生的變形都為角變形。因此,改變焊接工藝參數(shù)對焊后變形分布幾乎沒有影響,僅需針對一種焊接工藝參數(shù)下的焊后變形進(jìn)行詳細(xì)分析。激光功率為1100W、焊接速度為1.2m/min時(shí)的焊后整體變形最小,如圖4,最大值為0.345mm,X方向(沿焊縫方向)的最大變形為0.041mm,Y方向的最大變形僅為0.019mm。由此可得,平板對接結(jié)構(gòu)的變形主要是Z向變形,即軸向變形,且中部部位的變形最大。

3.2不同焊接方向

(1)殘余應(yīng)力仿真分析

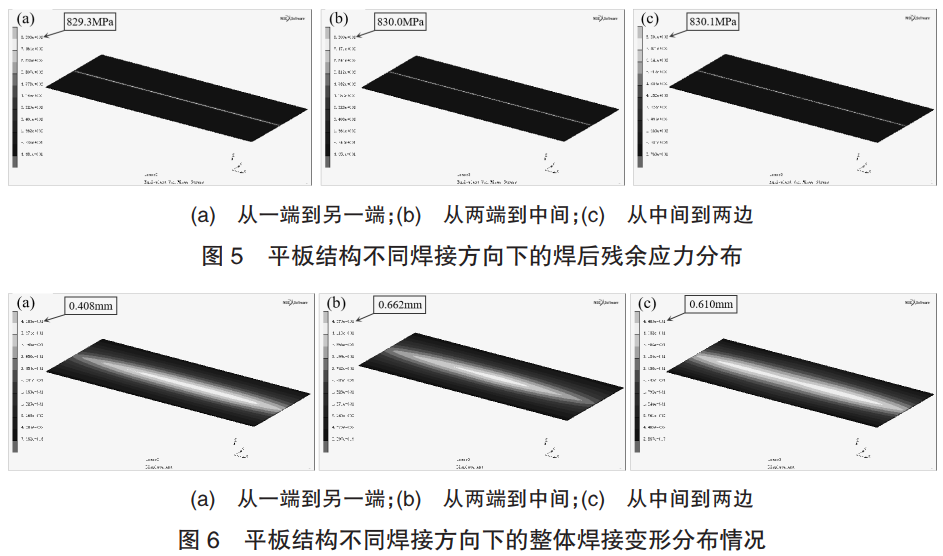

由圖5可知,焊接方向?qū)负髿堄鄳?yīng)力無明顯影響,各方向下的殘余應(yīng)力均集中于焊縫及其附近區(qū)域,其中焊接方向三(從中間到兩邊)在整個(gè)焊縫的中間位置會有一個(gè)應(yīng)力較小的區(qū)域,這個(gè)位置的應(yīng)力是由于起弧或者收弧時(shí)產(chǎn)生的。在三種焊接方向中,焊接方向一(從一端到另一端)的殘余應(yīng)力值最小,其殘余應(yīng)力峰值為829.3MPa。

(2)變形仿真分析

由圖6可知,結(jié)構(gòu)在不同方向下焊接后產(chǎn)生的變形分布情況基本一致,當(dāng)選擇從一端向另一端焊接時(shí),其最大變形為0.408mm,小于其他兩種焊接方向;當(dāng)選擇從兩端到中間焊接時(shí),其最大變形為0.662mm,變

形峰值最大,但變形分布更為均勻。選擇焊接方向一,即從一端向另一端焊接時(shí)其變形最小,焊接效果相對最好。

3.3不同拘束條件

(1)殘余應(yīng)力仿真分析

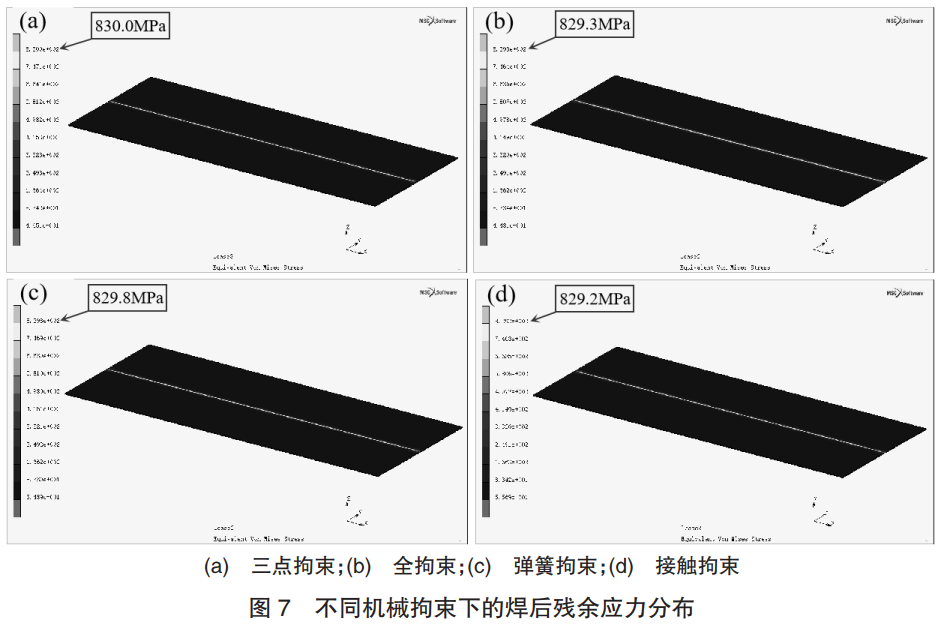

平板結(jié)構(gòu)共四種機(jī)械拘束,每種機(jī)械拘束下的殘余應(yīng)力分布情況如圖7所示。由圖可知,各方案下的殘余應(yīng)力均集中于焊縫及其附近區(qū)域,在四種機(jī)械拘束中,接觸拘束的殘余應(yīng)力值最小,其殘余應(yīng)力峰值為829.2MPa。

(2)變形仿真分析

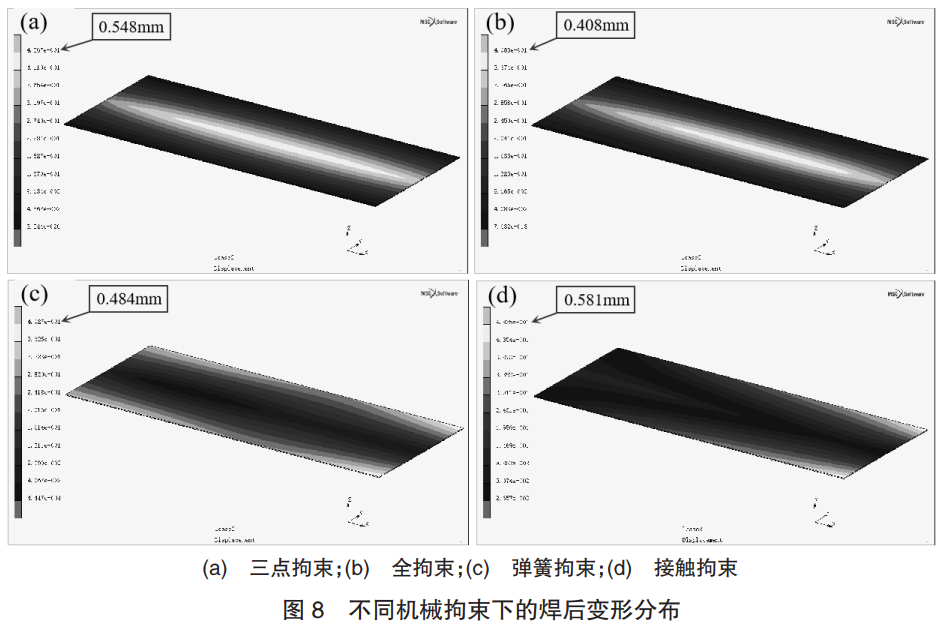

平板結(jié)構(gòu)在四種機(jī)械拘束下的焊后變形分布情況如圖8所示。由圖可知,各方案下的變形分布明顯不同,其中三點(diǎn)拘束與全拘束的焊后變形均集中于焊縫區(qū)域,而彈簧拘束與接觸拘束的變形集中于焊件兩側(cè)。在四種機(jī)械拘束中,全拘束的焊后變形最小,其變形峰值為0.408mm。

4、結(jié)論

針對TC4鈦合金平板對接激光焊結(jié)構(gòu),借助數(shù)值模擬技術(shù)對焊接應(yīng)力、變形的演變情況進(jìn)行研究,獲得了不同工藝參數(shù)、不同焊接方向下、不同拘束條件下的焊接殘余應(yīng)力和變形分布規(guī)律。

(1)不同工藝參數(shù)對激光焊平板對接結(jié)構(gòu)的焊后殘余應(yīng)力影響不顯著,焊后殘余應(yīng)力主要是集中于焊縫及其附近區(qū)域;對焊后變形影響顯著,在宏觀上產(chǎn)生了角變形并呈現(xiàn)出明顯的線性相關(guān):激光功率越大,焊接速度越小,則焊后變形越大。

(2)不同焊接方向?qū)す夂钙桨鍖咏Y(jié)構(gòu)焊后殘余應(yīng)力、變形均無明顯影響,各方案下的殘余應(yīng)力均集中于焊縫及其附近區(qū)域。在焊接方向從一端到另一端情況下殘余應(yīng)力值最小、變形最小,焊接效果相對最好。

(3)不同機(jī)械拘束下對激光焊平板對接結(jié)構(gòu)焊后殘余應(yīng)力無明顯變化,均集中于焊縫及其附近區(qū)域,平板結(jié)構(gòu)在接觸拘束情況下殘余應(yīng)力值最小。三點(diǎn)拘束與全拘束的焊后變形均集中于焊縫區(qū)域,而彈簧拘束與接觸拘束的變形集中于焊件兩側(cè),其中全拘束的焊后變形最小。

參考文獻(xiàn)

[1]董寶明,郭德倫,張?zhí)飩}.鈦合金焊接結(jié)構(gòu)在先進(jìn)飛機(jī)中的應(yīng)用及發(fā)展[J].航空材料學(xué)報(bào),2003(23):239-43.

[2]王紅陽,張永操,祝美麗,等.2016.鈦合金T形結(jié)構(gòu)激光-電弧復(fù)合焊接成形工藝[J].電焊機(jī),2016,46(3):14-18.

[3]王敏.鈦合金T-型結(jié)構(gòu)單面焊背面雙側(cè)成形焊接新技術(shù)研究[D].哈爾濱:哈爾濱工業(yè)大學(xué),2011.

[4]楊曉華,楊武林,兌衛(wèi)真,等.TC4鈦合金激光焊接頭微觀組織和硬度[J].材料熱處理學(xué)報(bào),2014,35(10):70-74.

[5]邵國友.1Cr18Ni9Ti不銹鋼低功率激光-雙面TIG復(fù)合焊接仿真研究[J].制造業(yè)自動(dòng)化,2013(23):100-102.