發(fā)布日期:2025-3-8 22:56:16

TC4鈦合金是一種典型的α+β兩相鈦合金,是目前國內(nèi)外應(yīng)用較成熟的中等強(qiáng)度鈦合金,在鈦合金型材領(lǐng)域應(yīng)用較早。20世紀(jì)90年代,我國開展了多個(gè)規(guī)格的擠壓試驗(yàn)及應(yīng)用技術(shù)的研究。它具有較高的蠕變抗力、持久強(qiáng)度以及良好的熱穩(wěn)定性,綜合性能優(yōu)異。鈦合金型材是一種近終型鈦合金半成品,具有結(jié)構(gòu)效益高的特點(diǎn),經(jīng)少量加工后可直接作為結(jié)構(gòu)件使用,被用作飛機(jī)的長桁和次承力框等。

擠壓成型工藝是制造金屬材料異型材的主要手段之一,鋁合金型材的擠壓已相當(dāng)成熟。針對截面形狀復(fù)雜、無法通過彎折或軋制、焊接等手段制造的鈦合金型材,熱擠壓成型是唯一經(jīng)濟(jì)、靈活、加工效率高的加工制備方法。擠壓法是三向壓應(yīng)力塑性加工成型,能夠得到綜合力學(xué)性能高、表面質(zhì)量優(yōu)異的制品。

TC4鈦合金π型材是一種鍛件改型材的大型民用客機(jī)的承力框結(jié)構(gòu)件。要求其抗拉強(qiáng)度Rm≥896MPa,屈服強(qiáng)度Rρ0.2≥827MPa,延伸率A≥10%。本文研究了TC4鈦合金π型材的擠壓制備技術(shù),對復(fù)雜截面TC4型材擠壓關(guān)鍵參數(shù)的選擇及同類型材的擠壓參數(shù)的選擇給出了指導(dǎo)建議,從而可以優(yōu)化擠壓工藝,為以后的擠壓生產(chǎn)提供理論基礎(chǔ)[1]。

1、材料及方法

1.1材料

型材用鑄錠應(yīng)經(jīng)過多次真空自耗電弧爐熔煉,且最后一次熔煉不允許添加任何元素。也可在第一次熔煉時(shí)采用電子束冷床爐熔煉,但隨后的熔煉應(yīng)采用真空自耗電弧爐熔煉。鑄錠成分應(yīng)滿足《鈦及鈦合金牌號(hào)和化學(xué)成分》(GB/T3620.1—2007)的要求。采用多火次反復(fù)鍛造至規(guī)定直徑尺寸的棒坯,后經(jīng)車削機(jī)加、定尺切斷、平頭倒角等得到待擠壓的TC4錠坯,表面粗糙度不大于3.2μm,金相法測得的相變點(diǎn)為995℃。

1.2方法

為得到良好的組織和性能(以匹配航空大型客機(jī)承力框結(jié)構(gòu)件的使用標(biāo)準(zhǔn)),在擠壓比、加熱防氧化、擠壓潤滑、擠壓速度等因素相同的情況下,分別采用兩相區(qū)(950℃加熱裝爐,保溫1.5h~2.5h出爐擠壓)和單相區(qū)(1050℃加熱裝爐,保溫1.5h~2.5h出爐擠壓)2種加熱制度在3150t臥式擠壓機(jī)上采用尺寸和表面處理相同的模具進(jìn)行熱擠壓。對得到的熱擠壓π型材采用相同的退火制度(750℃加熱裝爐,保溫1.5h出爐后空冷)。在200t鈦合金型材張力矯直機(jī)上進(jìn)行張拉矯直。完成后取樣進(jìn)行金相組織和室溫力學(xué)性能的檢測。

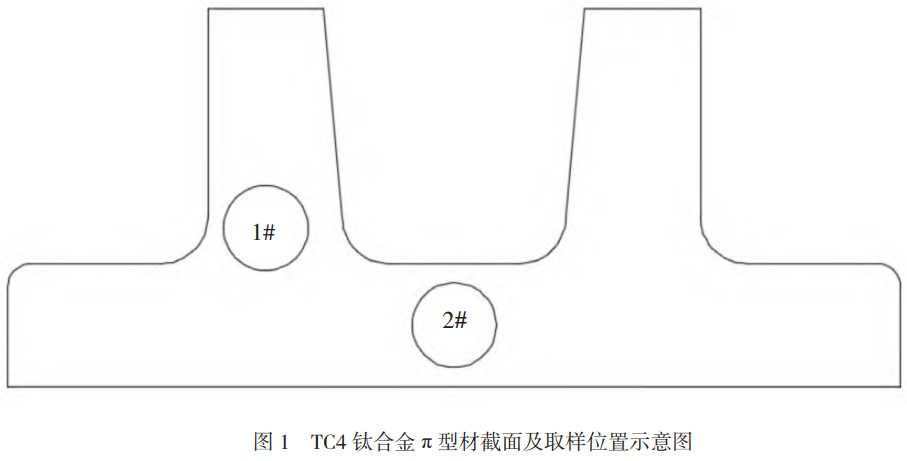

取樣位置如圖1所示,取2個(gè)位置(1#、2#)試樣縱向室溫拉伸性能,并取1#位置縱向、橫向組織高倍照片(50μm)。

測量得到的熱擠壓π型材長度尺寸,檢查表面質(zhì)量。在其余條件相同不變的情況下,對比分析2種不同加熱制度得到的復(fù)雜截面TC4熱擠壓型材在組織、力學(xué)性能、尺寸、表面質(zhì)量方面的差異。

2、結(jié)果與分析

2.1擠壓溫度對組織和性能的影響

2.1.1擠壓溫度對組織的影響

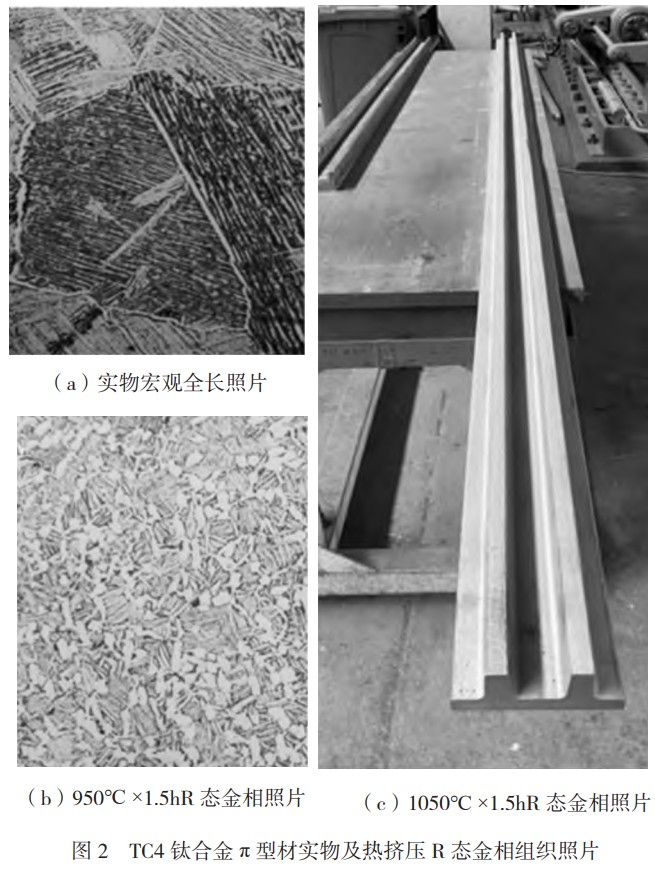

在3150t臥式擠壓機(jī)上熱擠壓得到的復(fù)雜截面TC4鈦合金π型材實(shí)物如圖2(a)所示。兩相區(qū)擠壓TC4鈦合金π型材的橫截面金相組織如圖2(b)所示,整個(gè)晶粒為灰白相間的等軸α+轉(zhuǎn)變β的熱加工組織基本形貌,形貌特征為白色不規(guī)則顆粒狀等軸α相以及交錯(cuò)分布的細(xì)條狀轉(zhuǎn)變β組織基體。單相區(qū)擠壓TC4鈦合金π型材的橫截面金相組織如圖2(c)所示,金相顯微組織為片狀α和轉(zhuǎn)變β的熱加工組織基本形貌,沒有等軸α相,其形貌特征為細(xì)長且平直的片層狀α相,呈整齊平直排列以及較粗大的β晶粒呈“集束”狀,組織顯示存在晶界α,屬于典型的片層組織形貌。

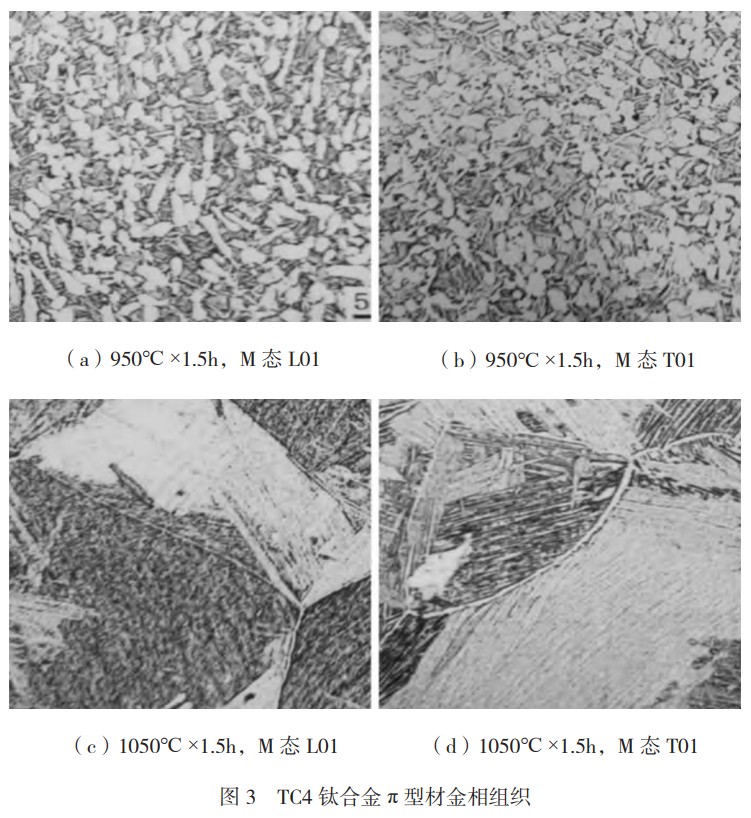

采用相同的退火制度,使用750℃加熱裝爐,保溫1.5h出爐后空冷。由圖3可知,型材在退火后的組織基本保留了擠壓態(tài)組織的原始形貌,組織均勻化明顯提高,晶粒略有長大,晶粒內(nèi)部分長條形α相變厚,晶界上的α相也開始粗化。

2種加熱制度擠壓得到的復(fù)雜截面TC4鈦合金π型材的金相組織形貌符合所在熱擠壓加工相區(qū)的典型特點(diǎn)。與兩相區(qū)擠壓的型材相比,單相區(qū)擠壓的型材β相增多,晶界更完整,α相減少,α相的形貌由白色不規(guī)則顆粒狀等軸α相轉(zhuǎn)變?yōu)榧?xì)長且平直的片層狀α相。

2.1.2擠壓溫度對力學(xué)性能的影響

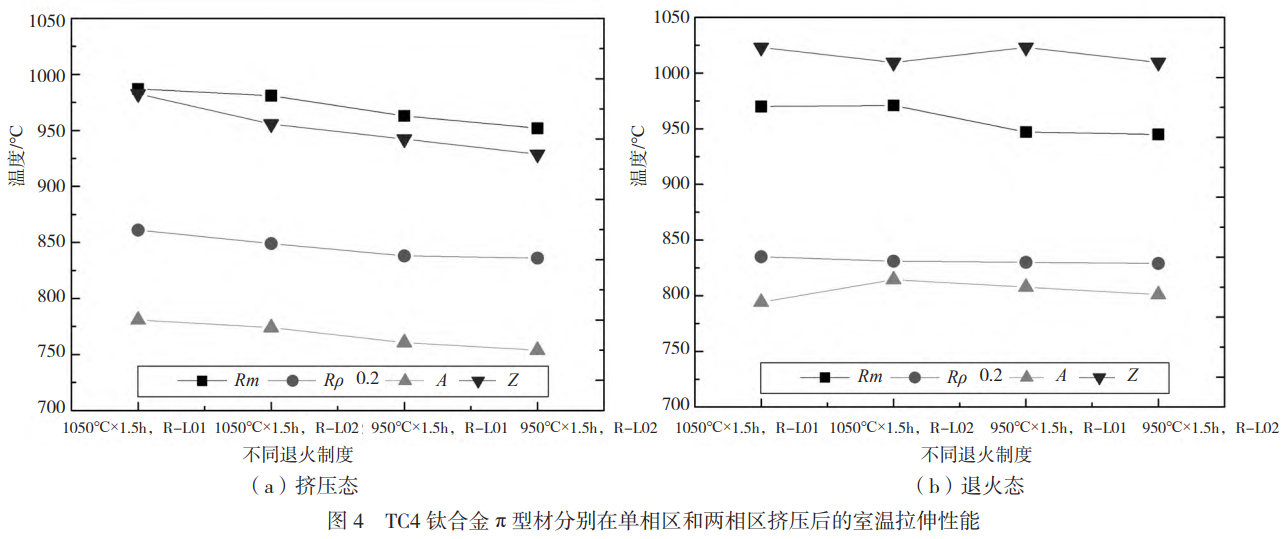

用線切割加工棒狀試樣進(jìn)行室溫拉伸試驗(yàn),檢測標(biāo)準(zhǔn)為AMS4935,檢測方法為ASTME8/E8M-16ae1(低速率)。圖4(a)為復(fù)雜截面TC4鈦合金π型材分別在單相區(qū)和兩相區(qū)熱擠壓R態(tài)試樣的室溫拉伸性能。圖4(b)為單相區(qū)和兩相區(qū)熱擠壓的2種復(fù)雜截面TC4鈦合金π型材在750℃×1.5hAC制度下退火后的室溫拉伸性能。

由圖4可知,擠壓加工制造的復(fù)雜截面TC4鈦合金π型材擁有較良好的室溫力學(xué)性能,抗拉強(qiáng)度Rm≥896MPa,屈服強(qiáng)度Rρ0.2≥827MPa,延伸率A≥10%。其抗拉強(qiáng)度、屈服強(qiáng)度和延伸率均能滿足航空大飛機(jī)承力框結(jié)構(gòu)件用鈦合金型材的材料標(biāo)準(zhǔn)要求。與兩相區(qū)擠壓的型材相比,單相區(qū)擠壓的型材的抗拉強(qiáng)度和屈服強(qiáng)度均略低。在兩相區(qū)熱擠壓得到的型材的綜合力學(xué)性能更高。室溫力學(xué)性能基本與組織形貌對應(yīng)。

2.2擠壓溫度對表面質(zhì)量的影響

單相區(qū)和兩相區(qū)擠壓得到的鈦合金π型材,由于其擠壓比和錠坯長度等已經(jīng)確定,擠壓型材的總長度一般為8m。擠壓型材前端至中部3m左右位置表面質(zhì)量優(yōu)異,中部3m~4m容易產(chǎn)生折疊、起皮等表面質(zhì)量缺陷,并且有逐漸加深、加重的趨勢;中部4m后至尾端表面溝條、起皮、橫向拉裂等擠壓缺陷較多,缺陷位置多為型材截面邊緣處,且缺陷由中部至尾部逐漸嚴(yán)重,縱向溝條越來越多,越來越深,最大深度可至0.5mm,橫向拉裂由淺表層至深層,甚至不成型斷裂,并加劇模具的磨損。這是由于擠壓過程中難變形區(qū)與塑性流動(dòng)區(qū)交界處存在一個(gè)劇烈滑移區(qū)。劇烈滑移區(qū)內(nèi)強(qiáng)烈的金屬內(nèi)摩擦作用會(huì)產(chǎn)生劇烈的剪切變形,在此區(qū)域內(nèi)存在明顯的金屬流線和破碎程度大的金屬晶粒。劇烈的不均勻變形纖維紋路逐步發(fā)展為起皮,至拉裂,再至棘刺。與兩相區(qū)擠壓得到的TC4鈦合金π型材相比,單相區(qū)擠壓得到的TC4鈦合金π型材的表面質(zhì)量的宏觀表象基本相同,并沒有顯著的差異。

型材中部3m~4m產(chǎn)生的縱向溝條、起皮、橫向拉裂等表面質(zhì)量缺陷主要是由型材擠壓模具設(shè)計(jì)采用平模、金屬流動(dòng)不順暢、易形成較大難變形死區(qū)、錠坯頭部端面與周向位置死區(qū)金屬流入變形不充分導(dǎo)致的;尾部溝條是受變形中后期潤滑劑消耗減少、潤滑不足、摩擦熱增大、擠壓模具定徑帶變形熱集中導(dǎo)致塌陷甚至蝕損毀壞以及尾部死區(qū)金屬流入填充變形其變形抗力增大(使用模具壓力升高)等的綜合影響。從工藝角度上來看,死區(qū)的存在能提高擠壓型材的表面質(zhì)量。這是因?yàn)樗绤^(qū)能有效阻礙錠坯表面的雜質(zhì)、粗大晶粒、氧化層等進(jìn)入變形壓縮錐,從而減少流入制品表面。死區(qū)體積越大,制品表面越好。

目前,僅通過加熱溫度及過程工藝控制無法有效提高熱擠壓TC4鈦合金型材的表面質(zhì)量(頭尾一致性)[2]

。需要綜合擠壓比設(shè)計(jì)、擠壓潤滑劑的選擇和使用方法以及擠壓模的設(shè)計(jì)、表面處理、加熱過程的防氧化控制等方面,通過開展玻璃防護(hù)及潤滑機(jī)理的系統(tǒng)研究,優(yōu)化玻璃防護(hù)涂層、外涂玻璃粉、玻璃墊的成分、粒度、黏度匹配范圍;匹配不同的擠壓工藝,建立相應(yīng)的氧化防護(hù)及玻璃潤滑劑的使用方法。

在前期鈦合金型材擠壓模具設(shè)計(jì)制造技術(shù)的基礎(chǔ)上,優(yōu)化模具結(jié)構(gòu),開展模具防護(hù)技術(shù)優(yōu)化研究,完成模具修補(bǔ)后再噴涂可重復(fù)使用等工作,進(jìn)一步提高型材的表面質(zhì)量和成型段長度。

現(xiàn)階段可采取放大模具尺寸的形式,使得到的型材截面尺寸加大,增加打磨余量,經(jīng)過后期打磨、拋光、噴砂或脈沖鍛打等表面處理手段消除絕大部分的表面缺陷,并提高截面尺寸的一致性,提高整體成材率。

3、結(jié)語

熱擠壓TC4鈦合金型材的組織形貌符合所在熱擠壓加工相區(qū)的特點(diǎn),與兩相區(qū)擠壓的型材相比,單相區(qū)擠壓的型材的β相增多,晶界更完整,α相減少,α相的形貌由白色不規(guī)則顆粒狀等軸α相轉(zhuǎn)變?yōu)榧?xì)長且平直的片層狀α相。與兩相區(qū)擠壓的TC4鈦合金型材相比,單相區(qū)擠壓的TC4鈦合金型材的抗拉強(qiáng)度和屈服強(qiáng)度均略低。室溫力學(xué)性能基本與組織形貌對應(yīng)。與兩相區(qū)擠壓的TC4鈦合金型材相比,單相區(qū)擠壓的TC4鈦合金型材的表面質(zhì)量沒有顯著差異,要通過加熱防氧化處理、潤滑劑以及模具表面處理等方式,進(jìn)一步提高擠壓型材的表面質(zhì)量。

參考文獻(xiàn)

[1]楊建軍,李寶霞,代春,等.熱處理對熱擠壓TC4鈦合金T型材組織和性能的影響[J].鈦工業(yè)進(jìn)展,2015,32(1):5.

[2]魏慧慧,余心宏.TC4鈦合金型材熱擠壓過程坯料溫度演變規(guī)律研究[J].重型機(jī)械,2015(1):53-58.