發(fā)布日期:2025-3-8 22:56:22

1、引言

TC11鈦合金作為一種新型輕質(zhì)金屬材料,憑借著密度低、比強(qiáng)度高、耐蝕性出色、熱穩(wěn)定性卓越以及疲勞強(qiáng)度高等一系列突出優(yōu)勢,在航空航天、軌道交通、船舶工業(yè)乃至醫(yī)療等多個(gè)新興戰(zhàn)略領(lǐng)域中得到了極為廣泛的應(yīng)用[1].

在航空領(lǐng)域鈦合金可以用于飛機(jī)發(fā)動(dòng)機(jī)部件、起落架、結(jié)構(gòu)部件和其他可靠性和性能至關(guān)重要的關(guān)鍵部件[2].目前現(xiàn)代工業(yè)的發(fā)展對航空領(lǐng)域的高端裝備制造提出了大型化、整體化、輕量化、長壽化和快速制造的發(fā)展要求[3,4],使得設(shè)備部件呈現(xiàn)結(jié)構(gòu)功能化、組件整體化和復(fù)雜輕量化的趨勢.因此,以高能量密度的激光束作為熱源,金屬粉末或者絲材作為原材料,對三維模型分層切片、逐層沉積,達(dá)成零件的近凈成形的激光增材制造技術(shù)(Laser Additive Manu⁃facturing,LAM)應(yīng)運(yùn)而生[5-8].激光增材制造技術(shù)通常以金屬粉末為材料對新型研發(fā)零部件進(jìn)行一體成形,縮短加工時(shí)間,但其受到成形速度和艙體尺寸限制,此外金屬粉末還存在利用率較低、成本高以及環(huán)境安全問題.激光熔絲增材制造能提高材料利用率,提高零部件的增材制造效率[9].但是,國內(nèi)外針對鈦合金的激光增材制造技術(shù)主要關(guān)注于對TC11鈦合金的粉末激光增材制造上,對TC11的激光熔絲增材制造研究較少.Zhu等[10,11]以TC11粉末為原料研究發(fā)現(xiàn),激光增材制造制備的TC11鈦合金組織表現(xiàn)出大尺寸、外延生長的柱狀晶,并且存在層帶現(xiàn)象.由于沉積過程中的熱循環(huán)的影響,在層帶附近出現(xiàn)化學(xué)成分的均質(zhì)化差異導(dǎo)致微觀組織發(fā)生少許區(qū)別.REN[12]和Zhu[13]分別研究了采用TC11粉末為原料激光增材制造的TC11鈦合金拉伸性能,表明試樣強(qiáng)度與鍛造強(qiáng)度相當(dāng),分別為1101±9MPa和1033±13MPa.而Jiang等[14]也采用電弧增材制造研究使用絲材制造的TC11鈦合金拉伸性能和摩擦行為.Wang等[15]對增材制造的TC11鈦合金進(jìn)行疲勞裂紋擴(kuò)展行為研究,認(rèn)為柱狀晶較等軸晶能更有效的降低裂紋擴(kuò)展速率.

在現(xiàn)有的研究中,更多的將目光放在激光增材制造TC11鈦合金的微觀組織和拉伸性能,但鈦合金損傷容限即抗斷裂能力普遍較低,如斷裂韌性、裂紋擴(kuò)展速率和疲勞裂紋擴(kuò)展較差,在生產(chǎn)加工和使用過程中,由于內(nèi)部殘留應(yīng)力[16]或者孔隙缺陷導(dǎo)致裂紋萌發(fā),導(dǎo)致零件存在快速失效風(fēng)險(xiǎn).

這限制了鈦合金在某些安全臨界載荷條件下的應(yīng)用[17,18],因此本文研究TC11激光熔絲增材制造下的微觀組織和力學(xué)性能,并進(jìn)一步分析存在裂紋的情況下微觀組織對裂紋擴(kuò)展行為的影響.

2、試驗(yàn)材料與方法

試驗(yàn)采用的激光沉積增材制造系統(tǒng)包括焊絲熔敷單元和運(yùn)動(dòng)單元.激光系統(tǒng)為nlightCDL7000型光纖激光器及配套的冷卻設(shè)備,激光能量分布為平頂光分布,激光波長為920nm,光斑直徑約為4mm.冷卻設(shè)備保護(hù)激光器持續(xù)正常工作.

通過送絲控制系統(tǒng)可以調(diào)節(jié)送絲速度以及送絲時(shí)間,通過運(yùn)動(dòng)控制系統(tǒng)可調(diào)整激光功率以及掃描速度,并利用切片軟件處理三維模型調(diào)整沉積路徑.

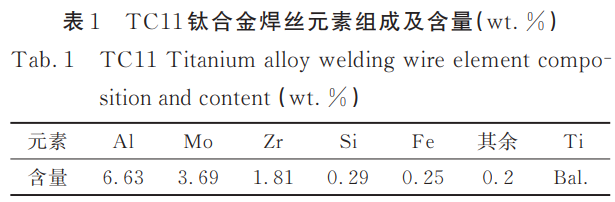

試驗(yàn)使用的絲材為TC11焊絲,該絲材通過熔煉拉拔并熱處理得到,元素組成及含量如表1所示.基板采用與TC11相近的TC4為基板,保證良好的相容性.

根據(jù)單道單因素變量試驗(yàn)結(jié)果及經(jīng)驗(yàn)參數(shù),獲得了優(yōu)化后的激光熔絲增材制造工藝參數(shù)為:

激光功率3500W、送絲速度2800mm/min、掃描速度400mm/min,送絲角度為25°,搭接率為50%,每層抬升量2.24mm.增材試驗(yàn)前,用180號、400號、800號砂紙打磨TC4鈦合金基板表面,并用丙酮和酒精擦拭,去除基板表面氧化層和油污.為避免移動(dòng)和減小表面變形,對基板進(jìn)行固定.對沉積層采用電火花線切割機(jī)切割得到拉伸試樣、斷裂韌性試樣和金相試樣.分別采用80號、180號、400號、800號、1200號、1500號、2000號和100號砂紙打磨金相試樣表面,待表面無明顯劃痕后,用金相拋光機(jī)進(jìn)行拋光處理,拋光后對試樣使用氫氟酸硝酸腐蝕液進(jìn)行腐蝕,采用體式顯微鏡對金相試樣顯微組織進(jìn)行觀察,采用蔡司光學(xué)顯微鏡對金相試樣顯微組織進(jìn)行觀察.顯微維氏硬度試驗(yàn)在自動(dòng)轉(zhuǎn)塔數(shù)顯顯微維氏硬度計(jì)上進(jìn)行,設(shè)定載荷為100g,加載時(shí)間設(shè)定為15s.采用CSS-44100萬能試驗(yàn)機(jī),依據(jù)國家標(biāo)準(zhǔn)GB/T228-2002對增材構(gòu)件的室溫下拉伸強(qiáng)度進(jìn)行測試.采用WDW3100拉伸試驗(yàn)機(jī)根據(jù)GB/T4161-2007進(jìn)行標(biāo)準(zhǔn)緊湊拉伸試樣的預(yù)制裂紋以及載荷F-缺口張開位移V試驗(yàn).

3、結(jié)果及分析

3.1 TC11增材制造試樣微觀組織形態(tài)分析

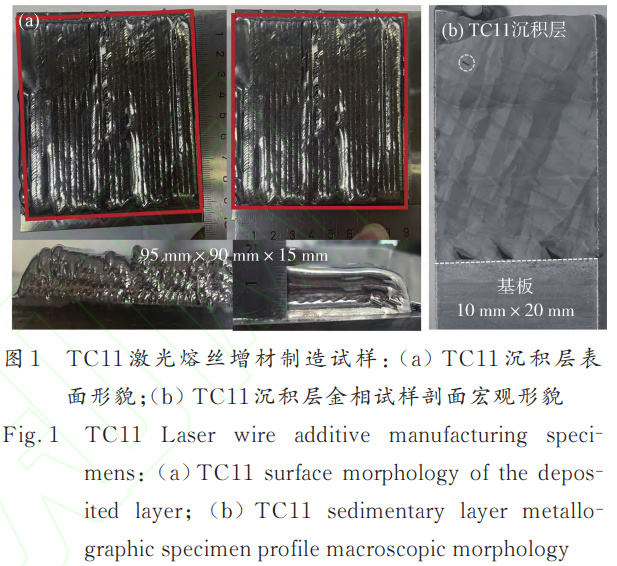

圖1所示為激光熔絲增材制造TC11鈦合金增材試樣宏觀表面形貌和微觀組織形態(tài).激光熔絲沉積95mm*90mm*15mmTC11鈦合金塊狀試樣,圖1a為增材塊狀試樣表面形貌,試樣表面為銀白色且成形規(guī)整;圖1b為試樣剖面宏觀形貌,可以觀察粗大的柱狀初生β晶粒傾斜生長,明暗交替,并且這些柱狀晶穿過多個(gè)沉積層,其寬度約300~500μm.在激光熔絲增材制造過程中,熱量通過已沉積部分向基板擴(kuò)散,導(dǎo)致沿沉積方向形成顯著的溫度梯度和熱流密度.晶粒的生長方向主要沿最大溫度梯度方向擇優(yōu)生長.因此在高溫度梯度的驅(qū)動(dòng)下,固-液界面沿沉積方向向上推進(jìn),實(shí)現(xiàn)晶粒的外延生長,從而形成粗大的柱狀晶粒;而鈦合金中的β-Ti相具有較大的自擴(kuò)散系數(shù),導(dǎo)致柱狀初生β晶粒沿激光掃描方向略微傾斜生長[19];并由于不同柱狀晶內(nèi)的不同結(jié)晶學(xué)取向,導(dǎo)致宏觀上柱狀晶出現(xiàn)明暗的區(qū)別.其次在沉積層中能觀察到層帶現(xiàn)象,這是由于沉積過程中新沉積層對已沉積層的表面重新加熱熔化,導(dǎo)致已沉積層在多次熱循環(huán)作用下,發(fā)生β相向α相轉(zhuǎn)變以及α相長大、粗化,體積分?jǐn)?shù)增加;另一方面,由于溫度的提升,促進(jìn)穩(wěn)定相元素的擴(kuò)散,溶質(zhì)濃度變化,與層內(nèi)濃度含量不同[20]圖2為沉積試樣微觀組織形貌,圖2a中能進(jìn)一步觀察到明暗交替的柱狀晶以及層帶現(xiàn)象.圖2b為柱狀晶粒中的網(wǎng)籃組織,能觀察到細(xì)小針狀的α相交錯(cuò)分布.圖2c和d為SEM下的微觀組織,組織中呈針狀的深灰色相為α-Ti,而圖中粗大的白色組織以及針狀α-Ti之間的白色組織均為α-Ti和β-Ti兩相組成的β轉(zhuǎn)變組織.沉積試樣的微觀組織主要是相互交錯(cuò)的α-Ti組成的網(wǎng)籃組織.在β相變過程中,部分α-Ti會(huì)優(yōu)先在初生β晶粒中析出,能夠自由且充分地生長,從而形成了細(xì)長的針狀α′相;而后析出的α-Ti在生長過程中會(huì)被已有的α-Ti截?cái)啵瑹o法自由生長,而是形成短棒狀的α相.

3.2TC11試樣力學(xué)性能測試

3.2.1 硬度

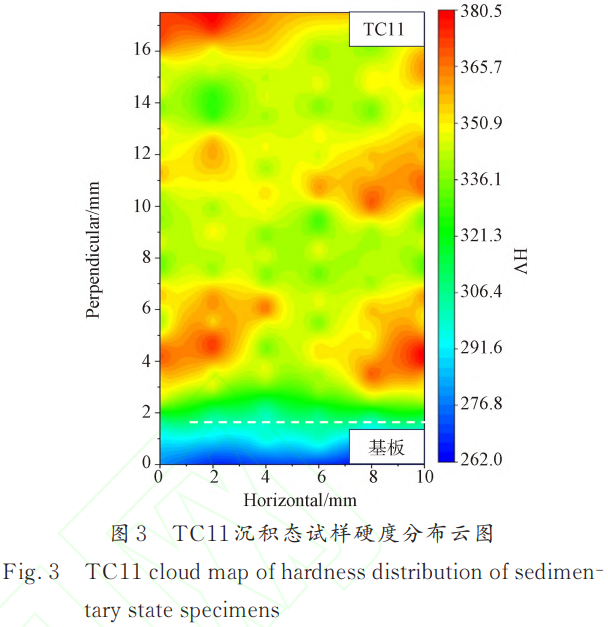

圖3為沉積試樣硬度云圖.TC11試樣平均硬度為348.98HV,從云圖上可以觀察到TC11沉積層硬度分布較為均勻,但頂部硬度較中下部明顯偏高,這與頂部熱量通過保護(hù)氣氛熱對流作用以及已有沉積層的熱傳導(dǎo)而散失有密切聯(lián)系,導(dǎo)致冷卻速率更快,形成了較多的針狀α΄相,有利于硬度的提升;其次,中下沉積層經(jīng)歷多個(gè)熱循環(huán)歷程的穩(wěn)態(tài)區(qū)沉積層,出現(xiàn)重熔或者溫度達(dá)到相變區(qū)間,進(jìn)行短時(shí)間的熱處理,多次熱循環(huán),導(dǎo)致β轉(zhuǎn)變組織增加.

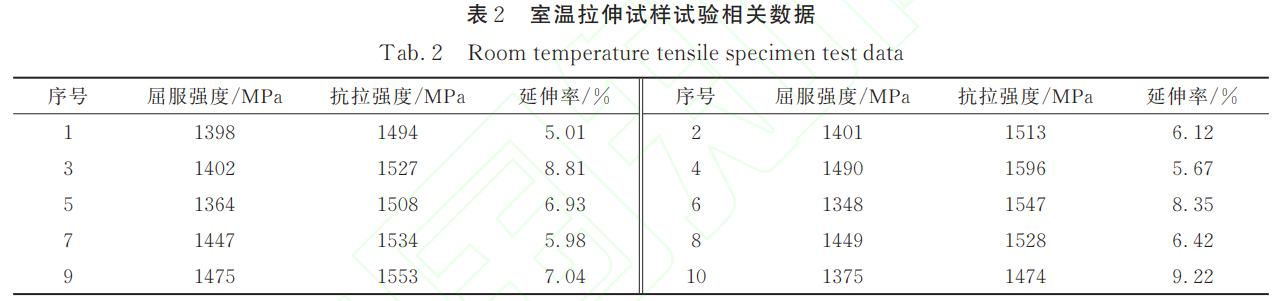

3.2.2 室溫拉伸性能 表2為TC11試樣在水平

方向上的室溫拉伸性能.從拉伸結(jié)果看出試樣整體上呈現(xiàn)高強(qiáng)低塑的特點(diǎn),其平均屈服強(qiáng)度為1415MPa,平均抗拉強(qiáng)度為1527MPa,延伸率為6.95%,強(qiáng)度遠(yuǎn)超標(biāo)準(zhǔn)值.TC11試樣組織為網(wǎng)籃組織,其中針狀α相為密排六方(HCP)結(jié)構(gòu),滑移系較少,塑性變形能力有限;并且該試樣中的針狀α相密集細(xì)小,這導(dǎo)致晶粒內(nèi)部存在高位錯(cuò)密度有效阻礙位錯(cuò)運(yùn)動(dòng),難以變形,帶來較高強(qiáng)度;此外由于β轉(zhuǎn)變組織均勻分布在α相片層中,無法有效的協(xié)調(diào)變形,導(dǎo)致塑性較低.

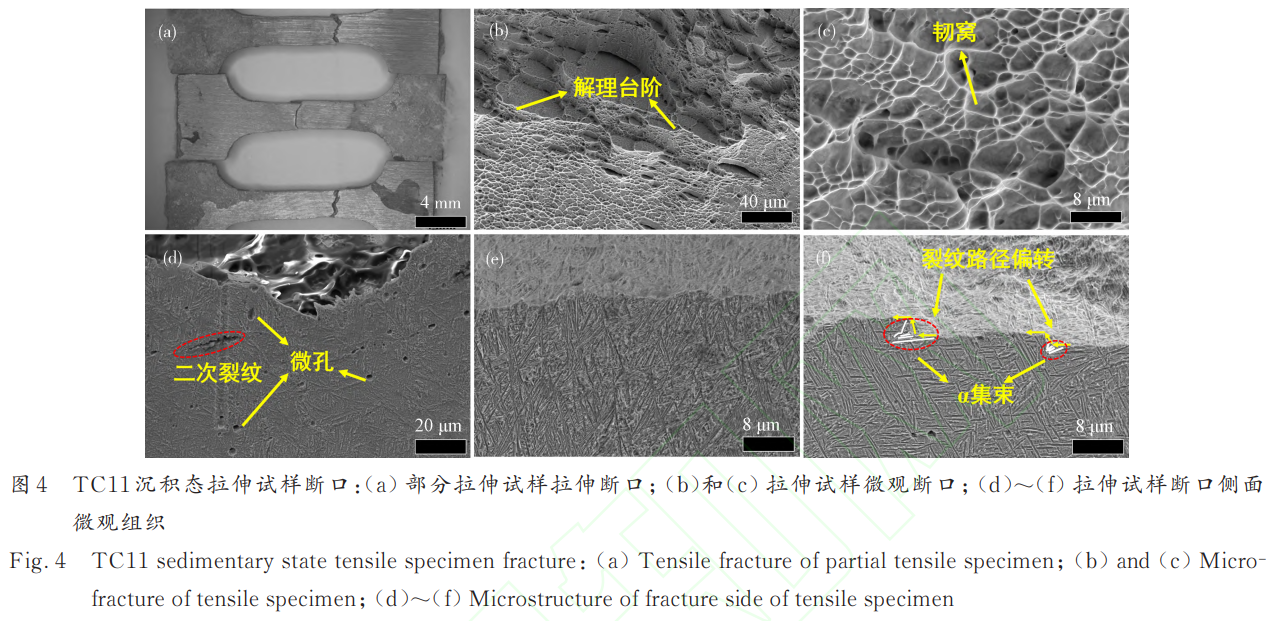

圖4為拉伸試樣的宏觀斷口和拉伸斷口圖.從宏觀斷口處能觀察到試樣斷裂位置存在一定的緊縮,說明斷裂前存在少量的塑性變形.從圖4b和c斷口形貌觀察,斷口存在解理臺階,并在解理臺階上分布著大量的韌窩,這些韌窩較小較淺,可以初步判定為脆性斷裂和韌性斷裂的混合斷裂機(jī)制——準(zhǔn)解理斷裂.從圖4d可以看到在斷口側(cè)面出現(xiàn)微孔,且易在多個(gè)相界處生成.觀察微孔的分布,主要沿著斷口路徑在其附近有序的分布,其中還存在微孔搭接形成二次裂紋的現(xiàn)象.微孔的形成主要和拉伸過程中的α相與β相晶體結(jié)構(gòu)不同有著一定關(guān)系,兩相受力發(fā)生變形,但晶體的滑移方向以及變形程度不一樣,導(dǎo)致存在不均勻性,容易產(chǎn)生應(yīng)力集中,撕裂形成孔洞.圖4f中能觀察到拉伸裂紋路徑容易沿著能量消耗少、應(yīng)力集中處擴(kuò)展,能觀察到裂紋是主要是沿著α相間的轉(zhuǎn)變β相擴(kuò)展,當(dāng)裂紋遇到針狀的α相和α集束時(shí),直接切過,未發(fā)生擴(kuò)展路徑的變化.但當(dāng)裂紋沿著轉(zhuǎn)變β相擴(kuò)展進(jìn)入平行路徑的α集束時(shí),因?yàn)橹苯舆B續(xù)切過能量消耗較多,會(huì)發(fā)生擴(kuò)展一半路徑轉(zhuǎn)向的現(xiàn)象,并存在附近α相變形的現(xiàn)象.

3.2.3 TC11試樣斷裂韌性性能測試

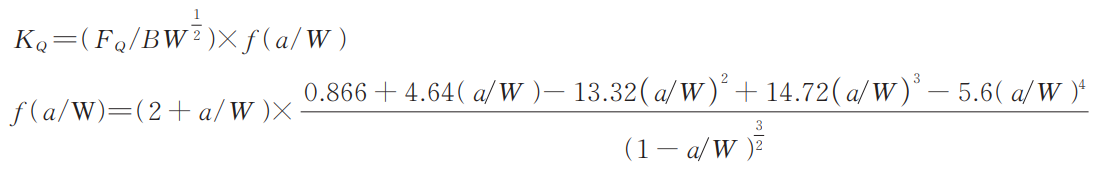

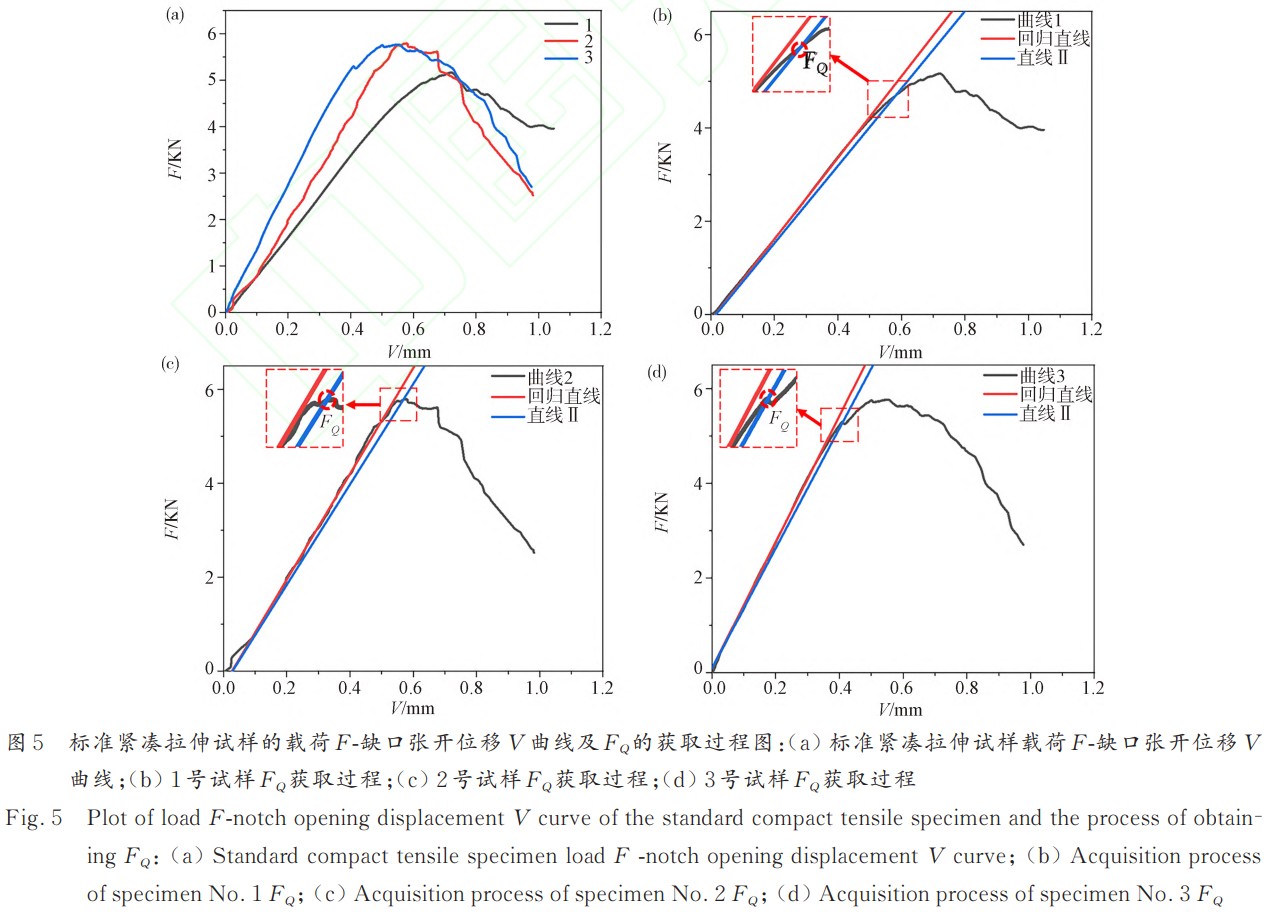

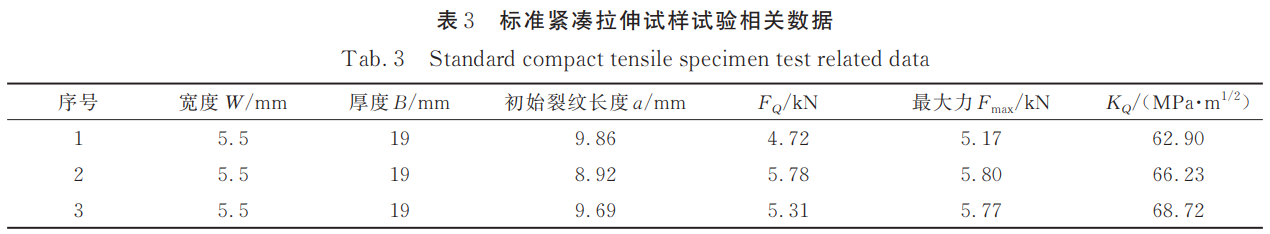

試驗(yàn)所得標(biāo)準(zhǔn)緊湊拉伸試樣的載荷F與缺口張開位移V曲線如圖5所示.在載荷緩慢加載階段,曲線穩(wěn)步上升,沒有明顯拐點(diǎn)或突變,這表明試驗(yàn)過程中裂紋平穩(wěn)擴(kuò)展,當(dāng)載荷升至最高點(diǎn)時(shí),試樣完全失效,而后隨著缺口張開位移的增大,載荷急劇下降.圖5a的曲線之間存在一定的差距,這與預(yù)制的裂紋長度以及試樣的均勻性有關(guān).在圖5b~d中對試驗(yàn)所得的載荷F與缺口張開位移V曲線做載荷加載階段的回歸曲線,并對此曲線斜率進(jìn)行0.95倍處理得到直線II,當(dāng)載荷F與缺口張開位移V曲線在回歸曲線以及直線II間的最大載荷F為FQ,本試驗(yàn)中三根平行標(biāo)準(zhǔn)緊湊拉伸試樣的FQ數(shù)值為曲線和直線II的交點(diǎn),由此得到FQ,,后續(xù)根據(jù)公式:

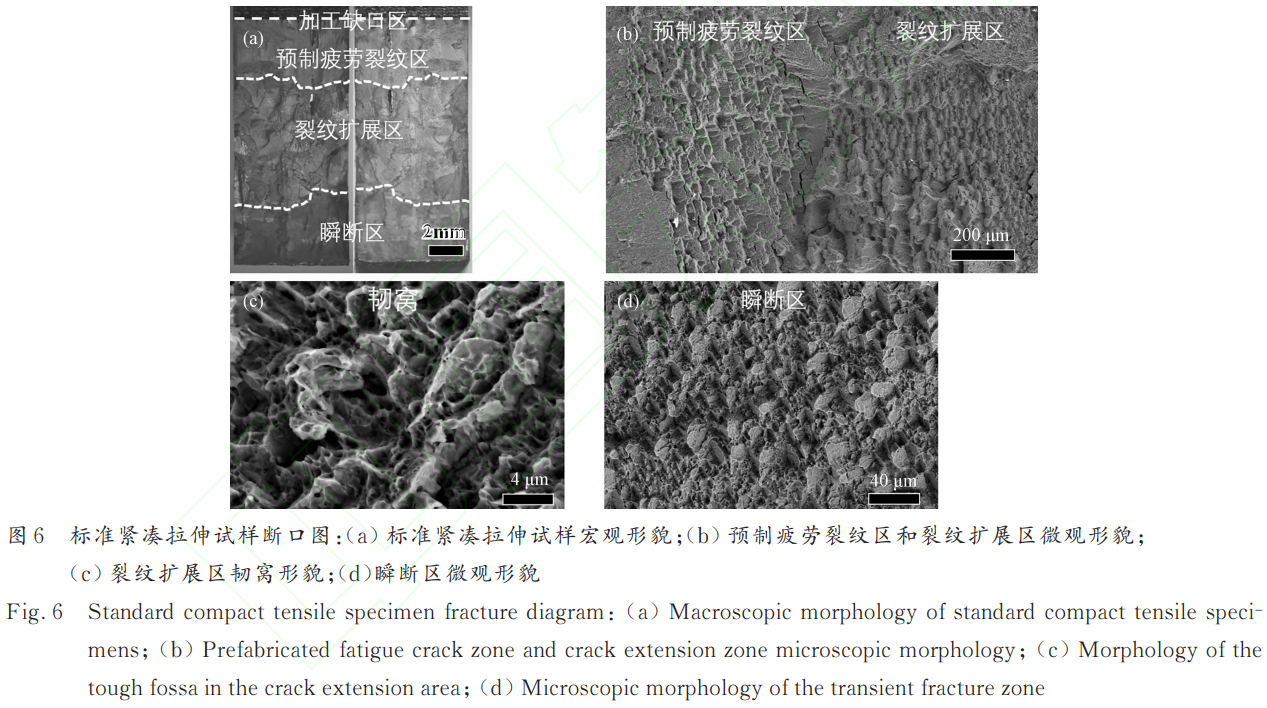

計(jì)算對應(yīng)的條件值KQ,將所得結(jié)果記錄于表中,此外表還給出了TC11沉積態(tài)標(biāo)準(zhǔn)緊湊拉伸試驗(yàn)的其他相關(guān)數(shù)據(jù).根據(jù)表3中所得數(shù)據(jù)可得TC11沉積態(tài)的KQ平均值為65.95MPa·m1/2.對標(biāo)準(zhǔn)緊湊拉伸試樣斷口形貌進(jìn)行宏觀觀察和SEM表征分析,結(jié)果如圖6所示.在宏觀下,標(biāo)準(zhǔn)緊湊拉伸試樣的斷口從上到下依次可劃分為粗糙的加工缺口區(qū)、條帶狀的預(yù)制疲勞裂紋區(qū)、斷口中部的裂紋擴(kuò)展區(qū)及斷口底部的瞬斷區(qū).圖中第一層條帶狀區(qū)域的范圍大小僅與預(yù)制疲勞裂紋時(shí)的長度有關(guān),預(yù)制在國標(biāo)規(guī)定范圍內(nèi)不會(huì)對試驗(yàn)結(jié)果產(chǎn)生較大影響.預(yù)制疲勞裂紋區(qū)前部分較為平滑,末端存在撕裂脊,撕裂脊上能觀察到存在許多二次裂紋,這些二次裂紋基本處于撕裂脊臺階的底部.再向下為疲勞裂紋擴(kuò)展區(qū),是阻礙裂紋擴(kuò)展產(chǎn)生的區(qū)域,這片區(qū)域的形貌在一定程度上反應(yīng)材料抗裂紋擴(kuò)展能力的好壞,圖中的撕裂脊表現(xiàn)出與預(yù)制疲勞裂紋區(qū)不同的臺階方向,在這些臺階上存在許多細(xì)小的韌窩,這些韌窩小于10μm,無二次裂紋.底部顏色些微有區(qū)別的區(qū)域?yàn)樗矓鄥^(qū),此區(qū)域?yàn)闃?biāo)準(zhǔn)緊湊拉伸試樣試驗(yàn)中達(dá)到最大承受力后,無法再阻礙裂紋繼續(xù)擴(kuò)展,試樣瞬斷后產(chǎn)生的區(qū)域,這片區(qū)域中的撕裂脊較前兩個(gè)區(qū)域形貌不規(guī)則,為韌窩和臺階混合,無二次裂紋.

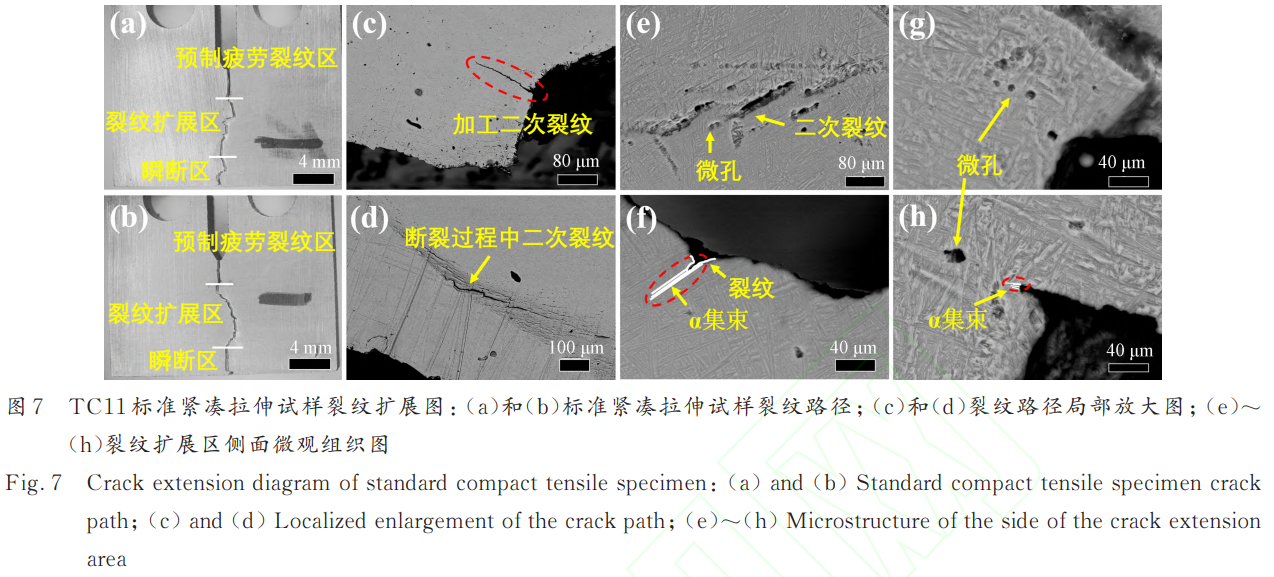

對標(biāo)準(zhǔn)緊湊拉伸試樣斷口裂紋路徑進(jìn)行宏觀觀察和SEM表征分析,結(jié)果如圖7所示.圖7a和b中是標(biāo)準(zhǔn)緊湊拉伸試樣斷裂后的裂紋路徑,最上端筆直的裂紋路徑為預(yù)制疲勞裂紋,預(yù)制時(shí)限制此處長度在標(biāo)準(zhǔn)內(nèi);裂紋路徑向下曲折區(qū)域的為裂紋擴(kuò)展區(qū),其路徑曲折,存在多處路徑偏移,并且試樣兩側(cè)的擴(kuò)展路徑存在不一致性;最尾端為瞬斷區(qū),其路徑也存在不一致性.圖7c是粗糙加工缺口處,可以看到在加工過程中由于加工導(dǎo)致的應(yīng)力集中產(chǎn)生的裂紋或是預(yù)制裂紋過程中產(chǎn)生了二次裂紋,但在后續(xù)的預(yù)制疲勞裂紋和試驗(yàn)過程中,此二次裂紋未發(fā)生擴(kuò)展,說明在試驗(yàn)過程中試樣受到的力主要集中于預(yù)制裂紋處,用于促進(jìn)預(yù)制裂紋擴(kuò)展.圖7e~h是裂紋擴(kuò)展區(qū)域的微觀組織圖,能觀察到斷裂裂紋會(huì)直接截?cái)嗦窂缴厢槧?alpha;相和部分α相集束,針狀α相和垂直方向的α相集束對裂紋的阻抗能力較弱,但當(dāng)裂紋沿著平行方向的α相集束擴(kuò)展到一定程度會(huì)發(fā)生裂紋擴(kuò)展終止并進(jìn)行路徑偏移,說明當(dāng)裂紋沿著α集束擴(kuò)展時(shí),α集束具有阻止裂紋擴(kuò)展的能力,使沿著裂紋擴(kuò)展方向的α集束增多能有效阻止裂紋擴(kuò)展.然后在裂紋附近存在二次裂紋和微孔,二次裂紋由微孔聚集而成,這些微孔是α相與β相晶格結(jié)構(gòu)不同而產(chǎn)生的,二次裂紋截?cái)噌槧?alpha;相;在二次裂紋過渡處,能觀察到存在變形從附近的微孔沿著針狀α相,截?cái)噙^渡路徑上少量垂直的針狀α相,進(jìn)而沿接至二次裂紋.

4、結(jié)論

(1)激光熔絲增材制造TC11鈦合金沉積態(tài)微觀組織主要為明暗交替、傾斜生長的柱狀晶,存在明顯的層帶現(xiàn)象.柱狀晶寬度為300~500μm,部分柱狀晶貫穿整個(gè)沉積層,其內(nèi)部由組織為網(wǎng)籃組織,主要為針狀α相、α集束和β轉(zhuǎn)變組織構(gòu)成.

(2)TC11鈦合金沉積態(tài)平均硬度為348.98HV,其室溫拉伸下平均屈服強(qiáng)度為1415MPa,平均抗拉強(qiáng)度為1527MPa,延伸率為6.95%,拉伸斷裂形式為準(zhǔn)解理斷裂,其強(qiáng)度遠(yuǎn)超標(biāo)準(zhǔn)值.

(3)TC11鈦合金沉積態(tài)平均KQ為65.95MPa·m1/2.斷裂韌性試樣斷裂路徑曲折,斷裂過程中形成微孔,并由微孔連接形成二次裂紋;在裂紋擴(kuò)展過程中,平行于裂紋擴(kuò)展路徑的α集束能夠改變裂紋擴(kuò)展路徑,有效地阻礙裂紋的進(jìn)一步擴(kuò)展.

參考文獻(xiàn):

[1] Srivastava M, Jayakumar V, Udayan Y, et al. Addi⁃tive manufacturing of Titanium alloy for aerospace ap⁃plications: Insights into the process, microstructure,and mechanical properties[J]. Applied Materials To⁃day, 2024, 41: 102481

[2] Tshephe T S, Akinwamide S O, Olevsky E, et al.Additive manufacturing of titanium-based alloys- Areview of methods, properties, challenges, and pros⁃pects[J]. Heliyon, 2022, 8 :e09041.

[3] Zhou Q J, Yan Z Y, Zhang J J, et al. Research and application progress of laser directed energy deposi⁃tion on large-scale metal components in aerospace [J]. Chinese Journal of Lasers, 2024, 51: 33.

[周慶軍, 嚴(yán)振宇, 張京京, 等 . 航天運(yùn)載器大型金屬構(gòu)件激光定向能量沉積研究及應(yīng)用進(jìn)展[J]. 中國激光,2024, 51: 33.]

[4] Li Y Z, Li C P, Zhou Y J, et al. Progresses in multirobotcooperative additive manufacturing of largescalemetal parts[J]. Chinese Journal of Rare Met⁃ als, 2023, 47: 664.

[李永哲, 李晨鵬, 周怡君, 等 .大型金屬構(gòu)件多機(jī)協(xié)同增材制造前沿進(jìn)展[J]. 稀有金屬, 2023, 47: 664.]

[5] Ni J T, Zhou Q J, Yi F, et al. Development of laser additive manufacturing technology and its application progress in aerospace field[J]. Chinese Journal of Rare Metals, 2022, 46: 1365.

[倪江濤, 周慶軍, 衣鳳, 等 . 激光增材制造技術(shù)發(fā)展及在航天領(lǐng)域的應(yīng)用進(jìn)展[J]. 稀有金屬, 2022, 46: 1365.]

[6] Zhao Y G, Zhou Q J, Yan Z Y, et al. Research on manufacturing technology of large key bearing prod⁃uct for launch vehicle based on laser powder deposi⁃ tion[J]. Missiles and Space Vehicles, 2021(3): 106.

[趙彥廣, 周慶軍, 嚴(yán)振宇, 等 . 運(yùn)載火箭大型關(guān)鍵承力產(chǎn)品激光沉積增材制造技術(shù)研究[J]. 導(dǎo)彈與航天運(yùn)載技術(shù), 2021(3): 106.]

[7] Ko H, Moon S K, Hwang J. Design for additivemanufacturing in customized products[J]. Interna⁃tional Journal of Precision Engineering and Manufac⁃ turing, 2015, 16: 2369.

[8] Srivastava A K, Kumar A, Kumar P, et al. Re⁃search progress in metal additive manufacturing: chal⁃lenges and opportunities[J]. International Journal on Interactive Design and Manufacturing (IJIDeM),2023, 2023: 1

[9] Dai G, Min J, Lu H, et al. Microstructural evolution and performance improvement mechanism of Ti–6Al – 4V fabricated by oscillating-wire laser additive manufacturing[J]. Journal of Materials Research and Technology, 2023, 24: 7021.

[10] Zhu Y, Tian X, Li J, et al. Microstructure evolution and layer bands of laser melting deposition Ti-6. 5Al3.5Mo-1. 5Zr-0. 3Si titanium alloy[J]. Journal of Al⁃loys and Compounds, 2014, 616: 468

[11] Zhu Y, Tian X, Li J, et al. The anisotropy of laser melting deposition additive manufacturing Ti-6. 5Al3.5Mo-1. 5Zr-0. 3Si titanium alloy[J]. Materials and Design, 2015, 67: 538.

[12] Ren H, Tian X, Liu D, et al. Microstructural evolu⁃tion and mechanical properties of laser melting depos⁃ited Ti-6. 5Al-3. 5Mo-1. 5Zr-0. 3Si titanium alloy [J]. Transactions of Nonferrous Metals Society of China (English Edition), 2015, 25: 1856.

[13] Zhu Y, Li J, Tian X, et al. Microstructure and me⁃chanical properties of hybrid fabricated Ti-6. 5Al3.5Mo-1. 5Zr-0. 3Si titanium alloy by laser additive manufacturing[J]. Materials Science and Engineer⁃ing: A, 2014, 607: 427.

[14] Jiang P, Nie M, Teng J, et al. Mechanical and tribo⁃logical characterization of wire and multi-wire arc ad⁃ditive manufactured thin-walled TC11 component [J]. Tribology International, 2025, 204: 110425

[15] Wang Y, Chen R, Cheng X, et al. Effects of micro⁃structure on fatigue crack propagation behavior in a bimodal TC11 titanium alloy fabricated via laser addi⁃tive manufacturing[J]. Journal of Materials Science and Technology, 2019, 35: 403.

[16] Bian Hongyou, Zhao Xiangpeng, Qu Shen, et al. Ef⁃fect of Substrate Preheating on Property of GH4169 Alloys Repaired by Laser Deposition[J]. Chinese Journal of Lasers, 2016,43:98.

[卞宏友 , 趙翔鵬 ,曲伸, 等 . 基體預(yù)熱對激光沉積修復(fù) GH4169 合金性能的影響[J]. 中國激光, 2016, 43: 98.]

[17] Fang Weiping, Chen Lun, Shi Yaowu, et al. Re⁃search Development and Application of Damage Tol⁃erance Titanium Alloy[J]. Journal of Materials Engi⁃ neering, 2010(9):95.

[房衛(wèi)萍, 陳淪, 史耀武, 等 .損傷容限鈦合金的研究進(jìn)展及應(yīng)用現(xiàn)狀[J]. 材料工程, 2010(9): 95.]

[18] Zou X W, Han W Z, Ma E. Uncovering the intrinsic high fracture toughness of titanium via lowered oxy⁃gen impurity content[J]. Advanced Materials, 2024,36(40): 2408286.

[19] Qin L Y, Wu J B, Wang W, et al. Microstructures and fatigue properties of Ti-6Al-2Mo-2Sn-2Zr-2Cr2V titanium alloy fabricated using laser deposition manufacturing[J]. Chinese Journal of Lasers, 2020,47:102.

[欽蘭云, 吳佳寶, 王偉, 等 . 激光增材制造Ti-6Al-2Mo-2Sn-2Zr-2Cr-2V 鈦合金組織與疲勞性能研究[J]. 中國激光, 2020, 47: 102.]

[20] Wang Wenbo. Effect of solution and aging on micro⁃structure and properties of TC4 produced by laser co⁃axial powder feeding[D]. Shenyang: Shenyang Uni⁃versity of Technology, 2019.

[王文博 . 固溶時(shí)效對激 光 同 軸 送 粉 增 材 制 造 TC4 組 織 與 性 能 的 影 響[D]. 沈陽:沈陽工業(yè)大學(xué), 2019.]

tag標(biāo)簽:TC11鈦合金