發(fā)布日期:2025-7-29 10:00:48

引言

強(qiáng)流重離子加速器裝置項目(high intensityheavyGion accelerator facility,HIAF)是國家“十二五”重大科學(xué)工程之一,裝置建成后,將提供高流強(qiáng)、高功率、高能量的束流用于原子核結(jié)構(gòu)、核聚變機(jī)制和原子物理學(xué)等方面的研究[1G4]。增強(qiáng)環(huán)(boosterring,BRing)是HIAF的主加速器設(shè)備,周長為569.1m,共分布48臺快脈沖二極磁鐵。快速變化的磁場使真空管道產(chǎn)生渦流發(fā)熱,縮短了束流壽命[5]。真空管道采用陶瓷結(jié)構(gòu)或厚度為0.3mm的不銹鋼結(jié)構(gòu)是減少渦流發(fā)熱的重要方法[6G7]。中國散裂中子源同步加速器采用氧化鋁陶瓷真空管道[8G9],德國重離子研究中心SIS100采用厚度為0.3mm的不銹鋼薄壁加筋真空管道[10],通過運行測試,兩種結(jié)構(gòu)均可有效降低渦流效應(yīng)。

但是,磁鐵的交變電流使陶瓷真空管道產(chǎn)生振動,易斷裂破壞;薄壁加筋真空管道占用磁鐵氣隙大、加工難度大、制造成本高。為了降低渦流效應(yīng)、減小磁鐵氣隙及降低真空管道加工難度,本文首次提出采用厚度為0.3mm的不銹鋼包裹內(nèi)襯骨架制作薄壁腔體,內(nèi)襯骨架采用3D打印方法中的選擇性激光熔化技術(shù)加工,材料選用比強(qiáng)度較高的TC4鈦合金。本文開展鈦合金內(nèi)襯薄壁腔體內(nèi)襯骨架結(jié)構(gòu)優(yōu)化設(shè)計,制作原理性樣機(jī)進(jìn)行試驗驗證,對3D打印的TC4鈦合金樣機(jī)進(jìn)行真空性能研究。

1、薄壁腔體方案設(shè)計

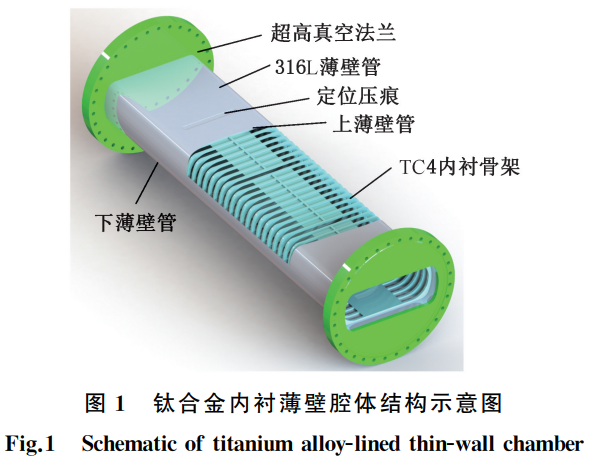

鈦合金內(nèi)襯薄壁腔體由316L不銹鋼薄壁管、TC4鈦合金內(nèi)襯骨架和超高真空法蘭組成,結(jié)構(gòu)如圖1所示。薄壁管由上薄壁管和下薄壁管兩部分組成,上下薄壁管內(nèi)部包裹等長度的鈦合金內(nèi)襯骨架,薄壁管和內(nèi)襯骨架通過緊固模具保證兩者貼合,最后完成上下薄壁管的焊接及超高真空法蘭的焊接。

薄壁管的厚度為0.3mm,上下面等間距分布深度為0.7mm的定位壓痕,以防止內(nèi)襯骨架沿著縱向移動。內(nèi)襯骨架截面形狀為跑道型,11根筋均勻排列,通過上下側(cè)的拉桿固定11根筋,形成穩(wěn)定的內(nèi)襯骨架,考慮到渦流損耗發(fā)熱效應(yīng),側(cè)面位置無固定拉桿。內(nèi)襯骨架上下面設(shè)置薄板結(jié)構(gòu),筋的內(nèi)表面與薄板內(nèi)表面平齊。考慮制造成本和加工周期,內(nèi)襯骨架采用3D打印方法中的選擇性激光熔化技術(shù)加工,所用原材料為TC4粉末,粒徑為20~63μm,其加工工藝參數(shù)見表1,TC4鈦合金和316L不銹鋼特性參數(shù)見表2。

表 1 TC4鈦合金內(nèi)襯骨架加工工藝參數(shù)

Tab.1 The parameters for SLM forming of TC4

| 掃描策略 | Z型條紋掃描 |

| 激光功率/W | 300 |

| 掃描速度/(mm·s⁻¹) | 1100 |

| 掃描間距/mm | 0.12 |

| 鋪粉厚度/mm | 0.06 |

表 2 TC4 和 316L 材料在常溫工況下的特性

Tab.2 The main parameters of TC4 and 316L

| 參數(shù) | TC4 | 316L |

| 抗拉強(qiáng)度/MPa | 943 | 642 |

| 屈服強(qiáng)度/MPa | 860 | 278 |

| 斷后伸長率/% | 18 | 58 |

| 斷面收縮率/% | 54 | 75 |

| 彈性模量/GPa | 105 | 200 |

| 泊松比 | 0.33 | 0.31 |

2、內(nèi)襯骨架結(jié)構(gòu)仿真分析

2.1 內(nèi)襯骨架參數(shù)分析

針對鈦合金內(nèi)襯薄壁腔體,通過ANSYSWorkbench軟件靜態(tài)結(jié)構(gòu)分析模塊開展內(nèi)襯骨架結(jié)構(gòu)仿真。

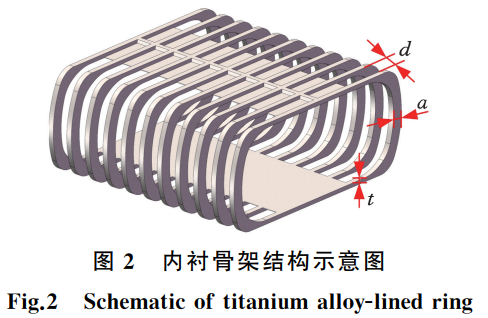

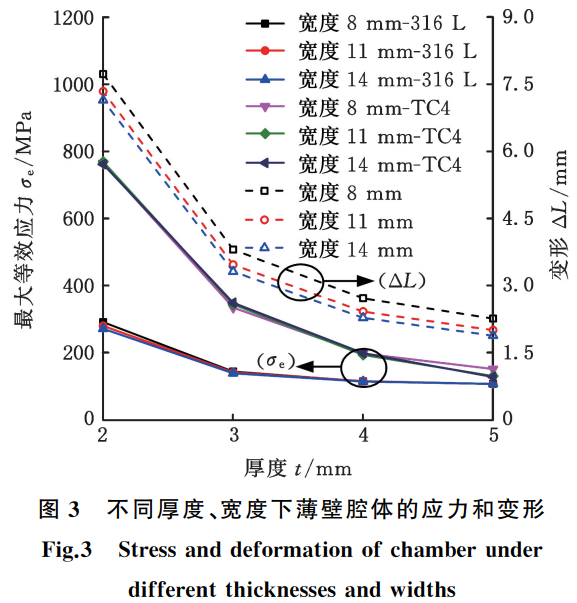

根據(jù)孔徑要求,內(nèi)襯骨架截面尺寸為208mm×87.4mm,考慮3D打印工藝要求,內(nèi)襯骨架長度為205mm,結(jié)構(gòu)如圖2所示。仿真過程中,為了提高計算效率,選擇一個鈦合金環(huán)單元。對鈦合金環(huán)兩端施加無摩擦約束,不銹鋼薄壁管外表面施加0.1MPa的壓力,鈦合金環(huán)和不銹鋼之間的接觸形式為摩擦接觸。結(jié)構(gòu)優(yōu)化過程主要考慮厚度t、寬度a和間距d變化時對不銹鋼應(yīng)力、鈦合金應(yīng)力和變形的影響。初步設(shè)定內(nèi)襯骨架的間距d為15mm,對不同厚度、不同寬度下薄壁腔體的應(yīng)力和變形進(jìn)行仿真計算,結(jié)果如圖3所示。可以看出:①間距一定時,不銹鋼和鈦合金的應(yīng)力隨著厚度、寬度的增大呈減小趨勢;當(dāng)厚度增加至4mm后,寬度繼續(xù)增大時不銹鋼和鈦合金的應(yīng)力基本保持不變。厚度為4mm、寬度為11mm時,不銹鋼和鈦合金的最大等效應(yīng)力分別為114MPa和192MPa,滿足強(qiáng)度要求。②薄壁腔體的變形隨著厚度的增大逐漸減小;同一厚度下,寬度越大,薄壁腔體的變形越小。當(dāng)厚度為4mm、寬度分別為8mm和11mm時,變形為1.7mm和1.36mm,由此可以看出,內(nèi)襯骨架寬度的增加會減小薄壁腔體的變形。

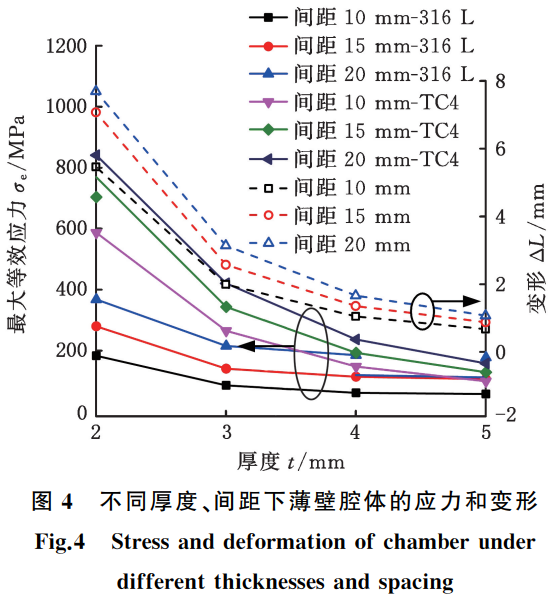

為了保證不銹鋼和鈦合金應(yīng)力在強(qiáng)度極限范圍以及薄壁腔體變形要求,考慮磁鐵氣隙、內(nèi)襯骨架打印難度、烘烤套安裝空間及薄壁腔體輕量化,選擇厚度為4mm、寬度為11mm的內(nèi)襯骨架結(jié)構(gòu)。針對該結(jié)構(gòu),通過優(yōu)化間距來分析應(yīng)力和變形,結(jié)果如圖4所示。由圖4可知,同一厚度下,隨著間距的增加,不銹鋼和鈦合金應(yīng)力、薄壁腔體的變形快速增加。當(dāng)厚度為4mm、間距由15mm增加至20mm時,不銹鋼的應(yīng)力增加了71MPa,變形增大了0.3mm,考慮到不銹鋼薄壁管應(yīng)力安全余量和變形量,優(yōu)選內(nèi)襯骨架的間距為15mm。

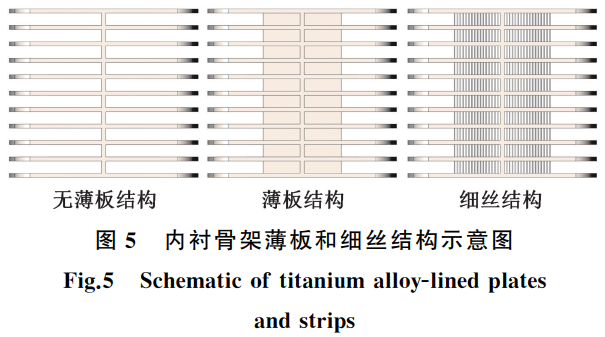

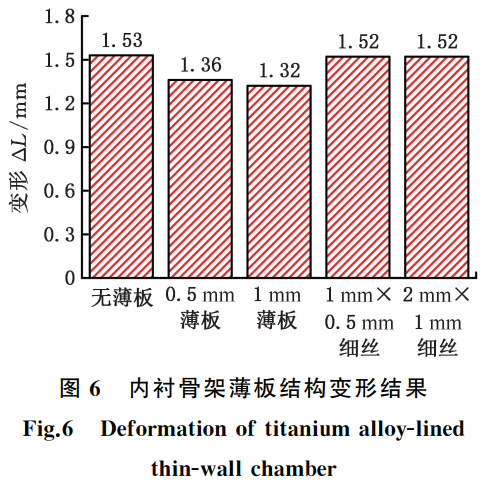

為了進(jìn)一步減小鈦合金內(nèi)襯薄壁腔體的變形,提高內(nèi)襯骨架的強(qiáng)度和結(jié)構(gòu)穩(wěn)定性,圖5給出了內(nèi)襯骨架上下面增加薄板和細(xì)絲結(jié)構(gòu)。通過仿真厚度為0.5mm和1mm的薄板結(jié)構(gòu)以及1mm×0.5mm和2mm×1mm的細(xì)絲結(jié)構(gòu),得到薄壁腔體變形結(jié)果,如圖6所示,可以看出,與細(xì)絲結(jié)構(gòu)相比,薄板結(jié)構(gòu)可有效減小薄壁腔體的變形量。但是對比厚度為0.5mm和1mm薄板結(jié)構(gòu)的變形量,結(jié)果基本一致,從內(nèi)襯骨架輕量化和3D打印難易程度考慮,采用厚度為0.5mm的薄板結(jié)構(gòu)能夠有效降低薄壁腔體變形,同時薄板結(jié)構(gòu)能夠降低束流阻抗[11]。

結(jié)合上述內(nèi)襯骨架結(jié)構(gòu)參數(shù)優(yōu)化結(jié)果,鈦合金內(nèi)襯薄壁腔體選用厚度為4mm、寬度為11mm和間距為15mm帶有薄板結(jié)構(gòu)的內(nèi)襯骨架,仿真計算抽真空狀態(tài)下的單邊變形量為1.36mm。根據(jù)束流孔徑要求,單邊變形量小于或等于1mm時可滿足要求,因此,內(nèi)襯骨架結(jié)構(gòu)確定為拱形結(jié)構(gòu),拱形高度為0.5mm,內(nèi)襯骨架的高度由87.4mm變?yōu)?8.4mm,抽真空后實際變形量為0.86mm,滿足束流孔徑要求。

2.2 熱結(jié)構(gòu)耦合分析

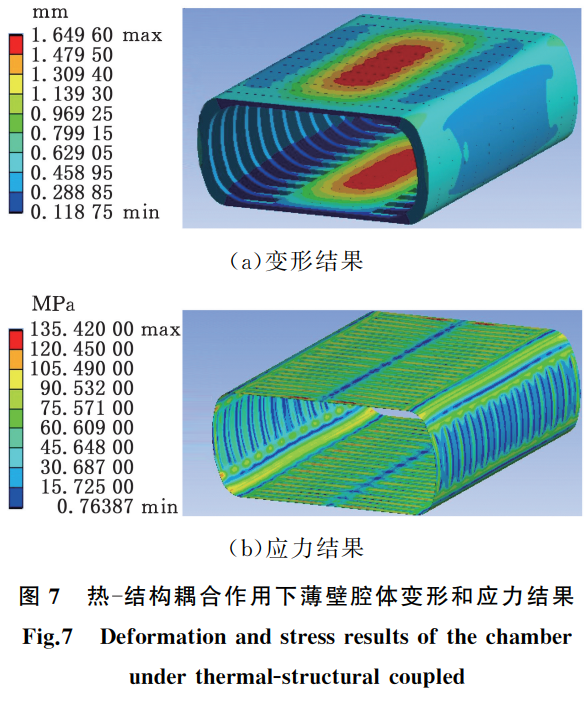

鈦合金內(nèi)襯薄壁腔體需要承受250℃在線高溫烘烤以獲得目標(biāo)真空度,烘烤過程中保證不銹鋼薄壁管的安全可靠是較為關(guān)鍵的問題。通過熱結(jié)構(gòu)仿真計算得到薄壁腔體在250℃和抽真空共同作用下的變形和不銹鋼應(yīng)力,如圖7所示。

由圖7可知,薄壁腔體單邊最大變形為1.65mm,比常溫工況變形增加了約0.29mm;不銹鋼應(yīng)力為135MPa,遠(yuǎn)低于不銹鋼316L的屈服強(qiáng)度極限,滿足強(qiáng)度要求。

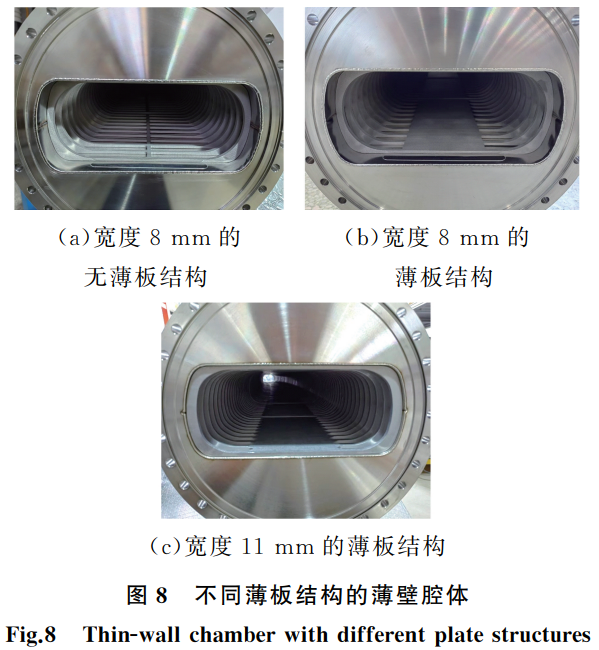

2.3 薄壁腔體變形測試

為了評估3D打印鈦合金環(huán)抽真空狀態(tài)下的結(jié)構(gòu)穩(wěn)定性和變形情況,在滿足薄壁腔體安全可靠性要求的前提下,制作了內(nèi)襯骨架寬度為8mm的無薄板結(jié)構(gòu)和薄板結(jié)構(gòu)及寬度為11mm的薄板結(jié)構(gòu),如圖8所示。通過三坐標(biāo)儀對抽真空后薄壁腔體的變形進(jìn)行了測量,測試結(jié)果表明,寬度為8mm時,無薄板和0.5mm薄板結(jié)構(gòu)的變形量分別為1.82mm和1.65mm,寬度為11mm薄板結(jié)構(gòu)的變形量為1.28mm,與仿真結(jié)果基本一致。

與此同時,為了進(jìn)一步評估鈦合金內(nèi)襯薄壁腔體在高溫烘烤時的安全可靠性,按照升溫、250℃保溫48h和降溫重復(fù)性過程,經(jīng)過35次抽真空和破空循環(huán)測試,薄壁管和鈦合金環(huán)均無屈服,結(jié)構(gòu)穩(wěn)定可靠,滿足使用要求。

3、真空性能試驗結(jié)果分析

3.1 TC4出氣性能試驗

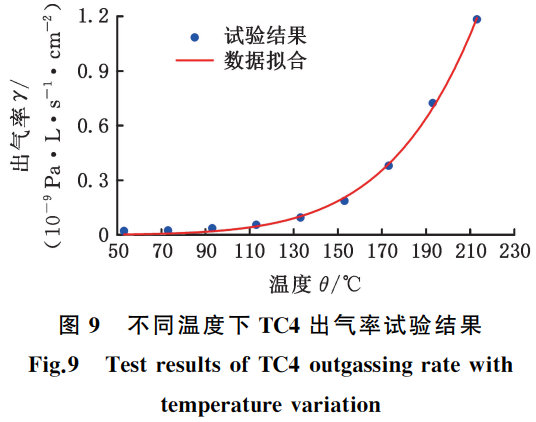

為了探究3D打印的TC4材料在真空條件下的出氣特性,基于新型雙通道出氣率裝置[12]完成了出氣性能試驗。

測試前對樣品進(jìn)行超聲波清洗和500℃高溫除氣。試驗過程中對出氣率裝置進(jìn)行250℃高溫烘烤及36h保溫。溫度降至常溫48h后對樣品進(jìn)行升溫,溫度依次從50℃升高至210℃,出氣率試驗和擬合結(jié)果如圖9所示,回歸系數(shù)R2為0.99986,自變量和因變量之間的相關(guān)性較好,擬合結(jié)果與試驗結(jié)果較吻合。由圖9可以看出,隨著溫度的升高,TC4出氣率呈指數(shù)增加趨勢。當(dāng)溫度分別為50、110、210℃時,TC4的出氣率分別為4.47×10-11,8.06×10-11、1.18×10-9Pa.L/(s.cm2),證明采用3D打印工藝的TC4材料可滿足出氣性能要求。

為了評價TC4材料在不同溫度下出氣率試驗結(jié)果的重復(fù)性和離散程度,完成了3組重復(fù)性測試,每次測試前對樣品進(jìn)行超聲波清洗、高溫除氣及高溫烘烤。當(dāng)溫度分別為50、110、210℃時,TC4出氣率標(biāo)準(zhǔn)差分別為1.9×10-12、1.53×10-12和7.19×10-11Pa.L/(s.cm2),表明出氣率測試結(jié)果具有較高的穩(wěn)定性。

3.2 高溫烘烤極限真空測試

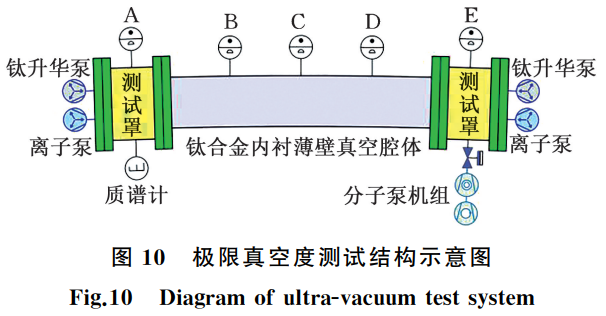

薄壁腔體內(nèi)部極限真空的分布對束流品質(zhì)有重要影響,圖10為極限真空度測試結(jié)構(gòu)示意圖。

超高真空獲得設(shè)備由抽速為400L/s的分子泵機(jī)組、抽速為360L/s的離子泵和抽速為3000L/s的鈦升華泵組成。

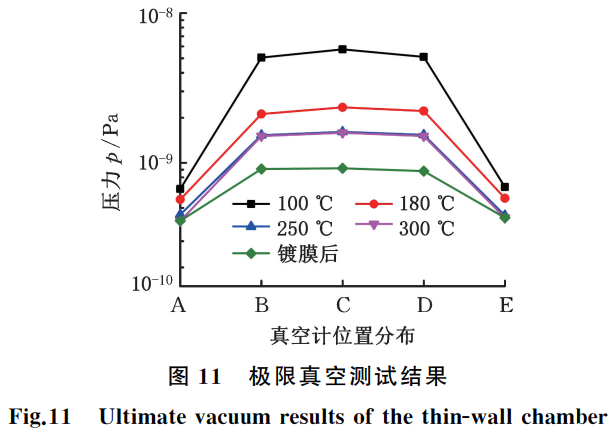

采用IE514測量真空度,在兩端測試罩分別設(shè)置1個測量點(A和E),薄壁腔體外弧均布設(shè)置3個測量點(B、C、D),用質(zhì)譜計QMG220測量氣體成分的變化。為了提高鈦合金內(nèi)襯薄壁腔體真空度、降低內(nèi)部壓力梯度,采用彎弧磁控濺射鍍膜裝置[13]對薄壁腔體鍍TiGZrGV薄膜。該薄膜是一種非蒸散型吸氣劑薄膜,高溫激活后對活性氣體氫氣具有較高的抽氣能力。薄膜厚度為2.3μm,抽速為0.4L/(s.cm2)。對比不同烘烤溫度下未鍍膜的極限真空度和鍍膜后極限真空度的變化,結(jié)果如圖11所示。可以看出,隨著烘烤溫度的升高,中間三個位置的壓力逐漸減小,但是當(dāng)烘烤溫度從250℃升高至300℃時,同一測量位置的極限壓力基本一致。由此可以看出,為了達(dá)到目標(biāo)真空度,實際烘烤過程的溫度需為250℃;通過對比鍍膜前后極限真空度的變化,鍍膜后中間三個位置的真空度較鍍膜之前有明顯提高。鍍膜前C點的真空度為1.41×10-9Pa,鍍膜后C點的真空度約為8.8×10-10Pa,鈦合金內(nèi)襯薄壁腔體鍍膜后有效改善了腔體內(nèi)部的壓力梯度。這主要是因為鍍膜前薄壁腔體內(nèi)部基底出氣量較大,由于薄壁腔體流導(dǎo)的限制,僅通過兩端的離子泵和鈦升華泵無法將薄壁腔體內(nèi)部的氣體全部抽出。當(dāng)薄壁腔體鍍膜且高溫激活后,吸氣劑薄膜主要與活性氣體氫氣發(fā)生化學(xué)反應(yīng)并吸附到薄膜表面,將薄壁腔體內(nèi)部的放氣源變成抽氣表面,氫氣的濃度進(jìn)一步降低,真空度得到了提升。

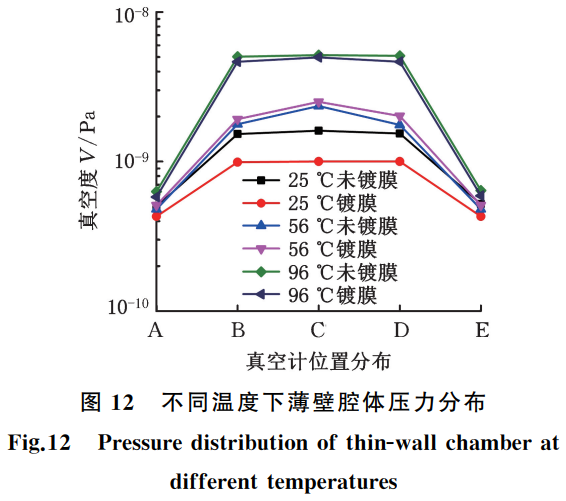

3.3 渦流發(fā)熱對真空性能的影響測試

快脈沖二極磁鐵磁場變化導(dǎo)致鈦合金內(nèi)襯薄壁腔體中產(chǎn)生渦流損耗,該效應(yīng)會引起薄壁腔體溫度升高到96℃,采取通風(fēng)冷卻措施可使薄壁腔體的溫度維持在約56℃[14]。薄壁腔體溫度升高會導(dǎo)致真空度惡化[15],為研究渦流發(fā)熱效應(yīng)對薄壁腔體真空性能的影響,圖12給出了溫度為25、56、96℃時薄壁腔體鍍膜前后真空度的變化。結(jié)果表明,溫度升高時,薄壁腔體壓力逐漸增大,當(dāng)溫度為56℃時C點的壓力為2.35×10-9Pa,溫度為96℃時壓力升至5.16×10-9Pa,壓力變化較為明顯。因此,在實際運行過程中,需要采取冷卻措施對鈦合金內(nèi)襯薄壁腔體進(jìn)行冷卻,以減小壓力,筆者所在課題組目前正在采取液氮冷卻形式對薄壁腔體進(jìn)行降溫研究。

4、結(jié)論

1)內(nèi)襯骨架厚度為4mm、寬度為11mm、間距為15mm及拱形高度為0.5mm時,不銹鋼和鈦合金的最大等效應(yīng)力分別為114MPa和192MPa,滿足強(qiáng)度要求。

2)鈦合金內(nèi)襯薄壁腔體拱形0。5mm的實際變形量為0.78mm,該薄壁腔體經(jīng)過250℃及48h高溫烘烤35次后,薄壁腔體無變型破壞,結(jié)構(gòu)穩(wěn)定。

3)溫度為50℃時,TC4的出氣率為4.47×10-11Pa.L/(s.cm2);常溫工況下,薄壁腔體鍍TiGZrGV薄膜后中間位置的極限真空度從1.41×10-9Pa提高至8.8×10-10Pa,鈦合金內(nèi)襯薄壁腔體真空性能優(yōu)于設(shè)計指標(biāo),可為同類薄壁腔體的應(yīng)用提供經(jīng)驗。

參考文獻(xiàn):

[1]YANGJiancheng,XIAJiawen,XIAO Guoqing,et al.HighIntensity HeavyIon AcceleratorFacility (HIAF)in China[J].NuclearInstrumentsand MethodsinPhysicsResearchSectionB:BeamInterG actionswithMaterialsandAtoms,2013,317:263G265.

[2]唐靖宇,周路平.中國粒子加速器的發(fā)展現(xiàn)狀和趨勢[J].原子能科學(xué)技術(shù),2022,56(9):1735G1746.

TANGJingyu,ZHOULuping.DevelopmentStatusand Trend of Particle Acceleratorin China[J].AtomicEnergyScienceandTechnology,2022,56(9):1735G1746.

[3]肖國青,徐瑚珊,王思成.HIAF及 CiADS項目進(jìn)展與展望[J].原子核物理評論,2017,34(3):275G283.

XIAO Guoqing, XU Hushan, WANG Sicheng.HIAFandCiADSNationalResearchFacilities:ProGgressand Prospect[J].NuclearPhysics Review,2017,34(3):275G283.

[4]LUOCheng,MENGJun,YANGJiancheng,etal.StudyonthePerformanceofTitanium AlloyGlined ThinGwalledVacuum Chamber[J].Vacuum,2024,221:112808.

[5]LIPeng,YUAN Youjin,YANGJiancheng,etal.BeamLossDistributionCalculationandCollimation EfficiencySimulationofaCoolerStorageRingina HeavyIon Research Facility[J].PhysicalReview SpecialTopics—AcceleratorsandBeams,2014,17(8):084201.

[6]XUShouyan,WANG Sheng.StudyofEddyCurGrentPowerLossinanRCS Vacuum Chamber[J].ChinesePhysicsC,2012,36(2):160G166.

[7]蒙峻,楊偉順,羅成,等.大型重離子加速器真空系統(tǒng)及其挑 戰(zhàn)[J].真 空 科 學(xué) 與 技 術(shù) 學(xué)報,2021,41(9):826G834.

MENGJun,YANG Weishun,LUO Cheng,etal.TheVacuumSystemofLargeHeavyGionAcceleraG torFacilityandItsChallenges[J].ChineseJournal ofVacuumScienceandTechnology,2021,41(9):826G834.

[8]余潔冰,王廣源,康玲,等.CSNS/RCS陶瓷真空盒熱特性及振動研究[J].原子能科學(xué)技術(shù),2021,55(6):1147G1152.

YUJiebing,WANG Guangyuan,KANG Ling,et al.ThermalandVibrationCharacteristicsofCSNS/RCSCeramicVacuumChamber[J].AtomicEnergy ScienceandTechnology,2021,55(6):1147G1152.

[9]董海義,宋洪,李琦,等.中國散裂中子源(CSNS)真空系統(tǒng)研制[J].真空,2015,52(4):1G6.

DONG Haiyi,SONG Hong,LIQi,etal.Research and Development of Vacuum System for China SpallationNeutronSource[J].Vacuum,2015,52(4):1G6.

[10]WILFERTS,KRAEMER A,KOLLMUS H,et al.Detailsofthe Cryogenic Vacuum System of SIS100atFAIR[C]∥Abstractsofthe18thInterG nationalofVacuumCongress.Beijing,2010:1450.

[11]DU Shaohui,LIU Jie,ZHU Guangyu,etal.MeasurementandOptimizationoftheBeam CouG plingImpedanceofa Novel3DGprinted Titanium AlloyCageInsidetheThinGwallVacuum Chamber[J].Review ofScienceInstruments,2023,94(10):103308.

[12]劉建龍,李長春,馬向利,等.一種材料出氣率測試裝置及方法:CN112683726A[P].2021G04G20.

LIUJianlong,LIChangchun,MA Xiangli,etal.A Material Outgassing Rate Test Device and Method:CN112683726A[P].2021G04G20.

[13]李長春,羅成,劉建龍,等.一種彎弧加速器內(nèi)壁鍍膜裝置及其磁控濺射鍍膜方法:CN111334770B[P].2021G10G22.

LIChangchun,LUO Cheng,LIUJianlong,etal.ACoatingDeviceforArcAcceleratorChamberand Magnetron Sputtering Coating Method:202010263792[P].2021G10G22.

[14]CHENXiaoqiang,YANGJiancheng,XIAJiawen,etal.StudyofEddyCurrentEffectinBRingat HIAF[J].NuclearInstrumentsand Methodsin Physics ResearchSection A:Accelerators,SpecG trometers,Detectorsand Associated Equipment,2019,920:37G42.

[15]董自強(qiáng).強(qiáng)流重離子加速器動態(tài)真空效應(yīng)模擬與實驗研究[D].蘭州:中國科學(xué)院大學(xué)(中國科學(xué)院近代物理研究所),2019.

DONG Ziqiang.Simulation and Experimental StudyonDynamicVacuumEffectofHighCurrent HeavyIon Accelerator[D].Lanzhou:Instituteof ModernPhysics,Chinese AcademyofSciences,2019.

作者簡介:焦紀(jì)強(qiáng),男,1990年生,博士研究生.研究方向為高端真空設(shè)備結(jié)構(gòu)設(shè)計與優(yōu)化.蒙峻∗ (通信作者),男,1977年生,正高級工程師、博士研究生導(dǎo)師.研究方向為大型真空系統(tǒng)研發(fā)、極高真空獲得技術(shù).EGmail:mengjun@impcas.ac.cn.

焦紀(jì)強(qiáng),蒙峻,謝文君,等.鈦合金內(nèi)襯薄壁腔體結(jié)構(gòu)設(shè)計與性能研究[J].中國機(jī)械工程,2025,36(2):265G270.

JIAOJiqiang,MENGJun,XIE Wenjun,etal.StructureDesign andPerformanceStudyonTitanium AlloyGlinedThinGwallChamG bers[J].ChinaMechanicalEngineering,2025,36(2):265G270.

tag標(biāo)簽:鈦合金