發(fā)布日期:2025-8-20 16:43:15

1、序言

鈦材質(zhì)輕,且具有較高的塑韌性,優(yōu)異耐腐蝕性,及良好生物相容性,被稱為“太空金屬”和“海洋金屬”,因此被廣泛的應(yīng)用在航天航空、石油化工和交通等領(lǐng)域中[1-5]。隨著生活水平的提高,人們對日用品的質(zhì)量越來越重視,因此具有良好生物相容性的鈦材制品越來越受到人們的青睞,市場在出現(xiàn)了大量的鈦制水杯、筷子和炊具等[6-9]。但是這種鈦制品因硬度不高,在使用過程中表面易出現(xiàn)劃痕等缺陷[8-10],不利于后續(xù)的清洗和使用,因此大大限制了鈦材在該領(lǐng)域中的應(yīng)用。為解決這一問題,必須采用措施以提高鈦材表面的硬度。

材料表面激光熔敷技術(shù)是利用激光束對工件表面進(jìn)行輻照,并在工件表面形成熔化的金屬層或熔覆層,與基體相結(jié)合以達(dá)到強(qiáng)化效果的方法。在制備過程中,功率較高的激光將具有較高硬度或其他性能的材料,如鎳、鈷、鐵等,均勻地熔覆在基體表面,從而在其表面形成一層硬度更高的熔覆材料層[10,13-18]。楊理京等[8]在純鈦表面制備了WC7Co/TC4復(fù)合耐磨涂層,顯著地提高了鈦的表面硬度。ADESINA[9]在激光功率為900W,送粉速率為1.0g/min,掃描速率為0.6m/min的工藝條件下,在TC4表面制備了Co+Ti涂層,結(jié)果發(fā)現(xiàn)涂層與基體形成良好冶金結(jié)合,且涂層的摩擦系數(shù)低于0.18μm,耐磨性優(yōu)于TC4基體。SHAO等[11]在TC4表面制備TiC+TiB涂層后,涂層平均硬度為1045HV0.1,比基體(373HV0.1)提高了180%。可見采用激光熔敷法在鈦及鈦合金表面制備涂層可以提高其表面硬度。碳化硼(B4C)陶瓷顆粒是常用的涂層強(qiáng)化材料,王俊豪等[12]在AA7075表面制備了Ti+B4C涂層,其平均硬度和抗拉強(qiáng)度為1388.17HV0.2和336.93MPa,比AA7075提高了41.6%和68.4%。但是在鈦表面制備含碳化硼(B4C)涂層的文獻(xiàn)報(bào)道較少。基于此,本次試驗(yàn)采用該技術(shù)對純鈦表面進(jìn)行處理,以達(dá)到提高鈦材表面硬度的目的,并通過分析界面區(qū)域的微觀組織和力硬度試驗(yàn)檢測,來評估該類復(fù)合材料使用性能,拓寬鈦材在日用品領(lǐng)域的應(yīng)用范圍。

2、材料與方法

2.1試驗(yàn)材料

試驗(yàn)所用基體材料為工業(yè)純鈦TA2,其化學(xué)成分見表1。激光熔覆用混合粉末為B4C和純鈦粉的混合物,兩者的化學(xué)成分見表2。選用的Ti粉末和B4C粉末粉末粒度均≤47μm(325目)。B4C粉末與純鈦粉在RF-WJ001型混粉機(jī)內(nèi)進(jìn)行機(jī)械攪拌,時間為1h。混和后的粉末需在烘干箱(CREE-5013B)中烘干:100℃/30min。

表 1 TA2 化學(xué)成分 (質(zhì)量分?jǐn)?shù))(%)

| Fe | C | O | N | H | Ti |

| 0.13 | 0.04 | 0.2 | 0.03 | 0.001 | 余量 |

表 2 TA1 和 B₄C 的化學(xué)成分 (質(zhì)量分?jǐn)?shù))(%)

| Ti | C | B | Fe | Si | N | H | O | |

| 純鈦粉 | 其余 | 0.05 | - | 0.15 | 0.1 | 0.03 | 0.015 | 0.15 |

| B₄C 粉 | - | 21.74 | 78.27 | - | - | - | - | - |

表 3 不同工藝下對應(yīng)的工藝參數(shù)

| 工藝編號 | 激光功率 /W | 粉末中 B₄C 的比例 (質(zhì)量分?jǐn)?shù),%) |

| 1 | 900 | 5 |

| 2 | 1050 | 5 |

| 3 | 1200 | 5 |

| 4 | 900 | 10 |

| 5 | 1050 | 10 |

| 6 | 1200 | 10 |

| 7 | 900 | 15 |

| 8 | 1050 | 15 |

| 9 | 1200 | 15 |

| 10 | 900 | 20 |

| 11 | 1050 | 20 |

| 12 | 1200 | 20 |

2.2試驗(yàn)與檢驗(yàn)

采用YSL-10000-KC激光器在氬氣氛圍中進(jìn)行激光熔覆,送粉速率為50g/min,掃描速率為3mm/s。前期文獻(xiàn)表明激光熔覆過程中[11,15,17,18],激光功率和粉末的成分對熔覆層的性能影響較大,因此試驗(yàn)以激光功率,和B4C粉末與純鈦粉比例為變量,設(shè)計(jì)12組工藝試驗(yàn)。 具體參數(shù)見表3。本次試驗(yàn)為道次熔覆,在TA2表面制備熔覆層后,沿熔覆層縱界面取樣,利用AxioVert.A1型金相顯微鏡觀察試樣剖面的微觀組織形貌,初步評估熔覆層的結(jié)合質(zhì)量。所用腐蝕劑為HF+HNO3+H2O,比例為1:3:50。

通過HVS-1000Z型數(shù)顯自動轉(zhuǎn)塔形顯微硬度計(jì)檢測試樣的硬度,加載時間為10s,載荷為980.7mN。通過型號為SS550的掃描電鏡觀察試樣界面微觀組織。

3、結(jié)果與討論

3.1熔覆層外觀質(zhì)量

采用12種不同的工藝參數(shù)對TA2表面進(jìn)行激光熔覆,為考察工藝的穩(wěn)定性,每組工藝分別實(shí)施3次單層熔覆,結(jié)果如圖1所示。從圖1中可以看出,在低激光功率條件下(900W),工藝1、工藝4、工藝7和工藝10條件下熔覆層表面均勻性較差,出現(xiàn)褶皺現(xiàn)象。這表明在低激光功率條件下,粉末可能未完全熔融,因此熔覆層出現(xiàn)褶皺。另外,在高功率條件下(1200W),當(dāng)B4C粉末含量較低時(工藝3和工藝6),同一工藝下部分熔覆層表面呈現(xiàn)黃或藍(lán)色,出現(xiàn)了燒蝕現(xiàn)象,而B4C粉末不低于15%時(工藝9和工藝12),熔覆層表面光滑、均勻、平整,無褶皺或燒蝕等缺陷。激光功率為1050W,當(dāng)B4C粉末含量不高于10%時(工藝2和工藝5),試件的熔覆層表面出現(xiàn)褶皺,當(dāng)粉末含量不低于15%時(工藝8和工藝11),熔覆層表面光滑均勻。因此,從熔覆層外觀來看,工藝8、工藝9、工藝11和工藝12條件下熔覆層表面質(zhì)量良好。為進(jìn)一步評估熔覆層與基體的結(jié)合情況及其硬度變化,對試樣剖面進(jìn)行微觀組織和硬度檢測。

3.2微觀組織分析

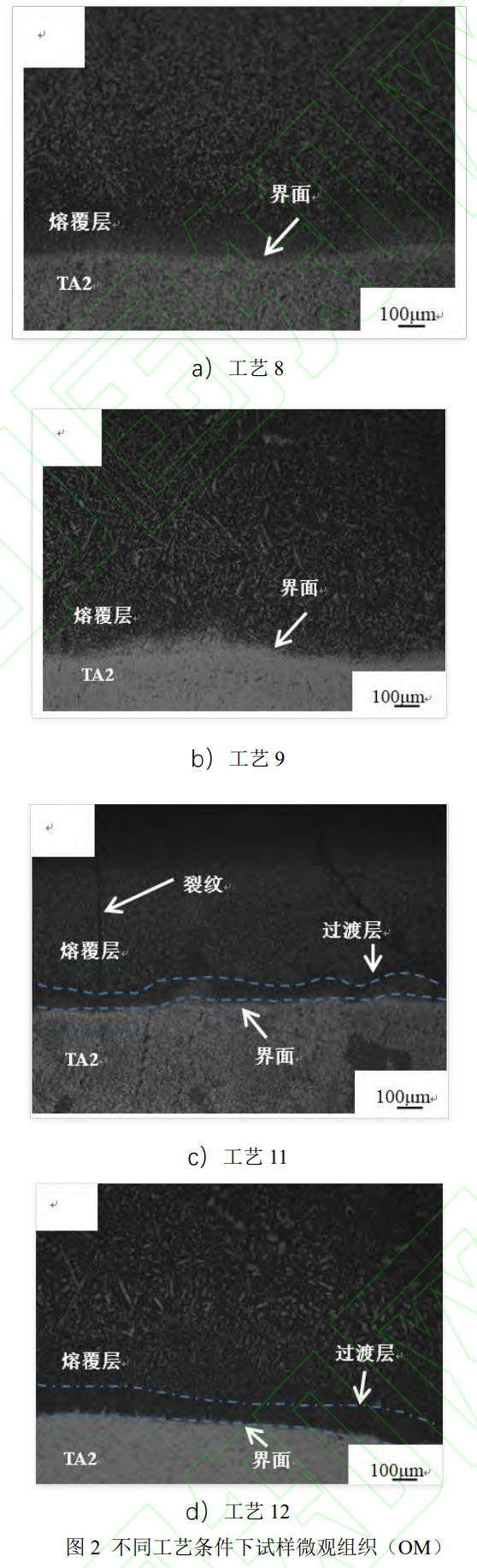

4種工藝條件下試樣剖面微觀組織如圖2所示。圖2a為工藝8條件下試樣微觀組織,從圖中可以看出熔覆層與基體結(jié)合良好,無孔洞、裂紋及分層等缺陷,且熔覆層致密均勻,無孔洞等缺陷。

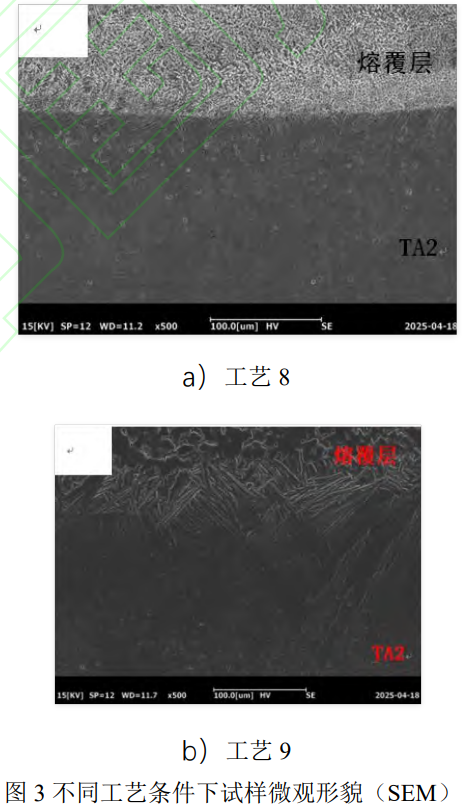

此時提高激光熔覆的功率至1200W(工藝9),試件的微觀組織與工藝8相似,熔覆層致密均勻,且與基層結(jié)合良好(見圖2b)。但是增加B4C粉的含量至20%時(工藝11和工藝12),試件微觀組織分別如圖2c和2d所示,從圖2c中可以看出,在功率為1050W時,熔覆層與基層之間出現(xiàn)了連續(xù)的過渡層(圖中虛線區(qū)域),厚度約80μm,同時熔覆層存在明顯的裂紋。而當(dāng)功率提高至1200W,熔覆層均勻致密、無裂紋,但是此時熔覆層與基體之間仍存在連續(xù)的過渡層,且比工藝11條件下的過渡層厚,約為100μm。這些連續(xù)的過渡層可能是由于B4C粉含量過高導(dǎo)致[14-16]。這種過渡層一般硬度較低,極易降低熔覆層與基體結(jié)合質(zhì)量[14,16-18]。為進(jìn)一步觀察工藝8和9條件下試樣界面的結(jié)合狀態(tài),對試樣進(jìn)行SEM檢測,結(jié)果如圖3所示。從圖中可以看出,兩種工藝條件下試樣界面結(jié)合良好,無分層、孔洞或夾雜等缺陷存在。工藝9條件下熔覆層組織較粗大,這可能是該工藝的功率較高導(dǎo)致的。

3.3顯微硬度檢測

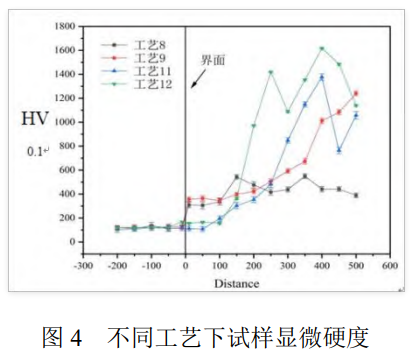

為檢測激光熔覆后試樣的硬度變化情況,對四種工藝下的試件分別進(jìn)行硬度檢測,結(jié)果如圖4所示。從圖中可以看出,4種工藝條件下,基體TA2靠近界面200μm區(qū)域的硬度在110~136HV范圍內(nèi),與原始TA2材料的硬度相似[19]。而在試樣的熔覆層一側(cè),不同工藝下近界面區(qū)域硬度變化較大。工藝8條件下熔覆層側(cè)緊鄰界面處的硬度為310HV,隨著與界面距離的增加,硬度逐漸增加至584HV。工藝9條件下緊鄰界面處的硬度為356HV,遠(yuǎn)離界面處的硬度逐漸增加至1240HV,遠(yuǎn)高于工藝8。工藝11和工藝12條件下熔覆層緊鄰界面處的硬度較低。工藝11條件下試樣熔覆層在距離界面50μm以內(nèi)時,硬度在108~112HV范圍內(nèi),超過50μm后,硬度逐漸升高至1377HV。

工藝12條件下,在距離界面100μm以內(nèi)時,硬度基本相似,在156~165HV之間,超過100μm時,硬度逐漸升高,最高至1618HV。工藝11和工藝12條件下,熔覆層界面區(qū)域均出現(xiàn)硬度較低的現(xiàn)象,這與微觀組織檢測的結(jié)果一致。這種在基層與熔覆層之間出現(xiàn)的硬度較低的連續(xù)層將導(dǎo)致結(jié)合質(zhì)量降低。綜上所述,當(dāng)激光功率為1200W,B4C粉末含量為15%(工藝9)時,更適合在TA2表面制備高硬度Ti+B4C熔覆層。

4、結(jié)束語

采用激光熔覆技術(shù)在TA2表面制備了Ti+B4C熔覆層,對比不同工藝條件下試樣微觀組織與硬度,結(jié)果如下。

1)當(dāng)功率為900W時,熔覆層外觀表面質(zhì)量較差;當(dāng)激光功率不小于1050W,B4C粉末含量不低于15%時,熔覆層外觀表面光滑、均勻。

2)當(dāng)B4C粉末含量為15%時,試件熔覆層與基體結(jié)合良好,熔覆層側(cè)硬度隨著與界面距離增加而升高,當(dāng)功率為1200W時,硬度最高達(dá)到1240HV;當(dāng)B4C含量為20%時,熔覆層與基層之間出現(xiàn)連續(xù)的過渡層,硬度檢測結(jié)果顯示該過渡層硬度較低,將影響熔覆層與基體的結(jié)合質(zhì)量。因此采用激光熔覆技術(shù)在TA2表面制備高硬度熔覆層的最優(yōu)工藝為:功率1200W,B4C含量為15%。

參考文獻(xiàn):

[1]. BAHL S,SUWAS S,CHATTERJEE K. Comprehensive review on alloy design, processing, and performance of βTitanium alloys as biomedical materials[J]. International Materials Reviews,2020:1-26.

[2]. GUO C,ZHOU J,CHEN J,et al. Improvement of the oxidation and wear resistance of pure Ti by laser cladding at elevated temperature[J]. Surface and Coating Technology,2010,205:2142-2151.

[3]. BONDIOLI I R,BOTTINO M A. Evaluation of shear bond strength at the interface of two porcelains and pure titanium injected into the casting mold at three different temperatures[J]. J. Prosthet Dent,2004,91:541-547.

[4]. ANIL KUMAR V,GUPTA R,PRASAD M,et al. Recent advances in processing of titanium alloys and titanium aluminides for space applications: A review[J]. J. Materials Research,2021,36:689-716.

[5]. WANG W,XU X,MA R,et al. The influence of heat treatment temperature on microstructures and mechanical properties of titanium alloy fabricated by laser melting deposition[J]. Materials,2020,13:4087.

[6]. FENG Q,DUAN B,JIAO L,et al. Microstructure and tensile properties of a multi-alloyed α+ βtitanium alloy Ti4. 5Al10. 5V3Fe[J]. Materials Chemical Physics. 2023, 295:127110.

[7]. Adesina O S,Popoola A P I,Pityana S L,et al. Microstructural and tribological behavior of in situ synthesized Ti/Co coatings on Ti-6Al-4V alloy using laser surface cladding technique. Int. J. Adv. Manuf. Technol.,2018,95:1265-1280

[8]. 楊理京,王培,葉源盛,等.TA2 純鈦表面激光熔覆 WC7Co/TC4 復(fù)合涂層的組織演變特性[J].鈦工業(yè)進(jìn)展,2018,35(6):31-35.

[9]. 郭永明,葉福興,祁航.超高速激光熔覆技術(shù)研究現(xiàn)狀及發(fā)展趨勢[J].中國表面工程,2022,35(6):39-50.

[10]. CHENG W,ZHAO H L , LUO Z C,et al. Atomic-scale investigation of Ti element regulating the mechanical and tribological performance of FeCrNi MEA[J]. Tribology International,2025,207:110604.

[11]. SHAO J Z,LI J,SONG R,et al. Microstructure and wear behaviors of TiB/TiC reinforced Ti2Ni/a(Ti) matrix coating produced by laser cladding[J].Rare Metals,2020,39(3):304-315.

[12]. 王俊豪,趙吉賓,賀晨,等. 激光增材制造(Ti+B4C)/AA7075 復(fù)合粉末工藝與組織性能研究[J]. 稀有金屬材料與工程,2024,53(12):3485-3491

[13]. SHI Z P,WANG Z B,WANG J Q,et al. Effect of Ni interlayer on cavitation erosion resistance of NiTi cladding by tungsten inert gas (TIG)surfacing process[J]. Acta Metallurgica Sinica English Letters,2020,33:415-424.

[14]. ROHAN P,LUKÁČ F,KOLAŘÍKOVÁ M,et al. Pulsed Plasma Surfacing of Titanium Matrix Cermet Based on B4C[J]. Journal of Thermal Spray Technology,2022:1-10.

[15]. HUANG J,LIU S,YU S,et al. Arc deposition of wear resistant layer TiN on Ti6Al4V using simultaneous feeding of nitrogen and wire. Surf. Coat. Technol[J]. 2020,381:125141.

[16]. BAO Y,HUANG L,AN Q,et al. Metal transfer and microstructure evolution during wire-feed deposition of TiB/Ti composite coating[J]. J. Mater Process Technol.,2019,274:116298.

[17]. LIU D,CHEN Q,WANG D,et al. Formation and tribological properties of electron beam cladding (Ti, W) C1-x composite coatings on Ti-6Al-4V surfaces[J]. Acta Metallurgica Sinica,2020,56:1025-1035.

[18]. FENGY,F(xiàn)ENG K,YAO C,et al. Microstructure and properties of in-situ synthesized (Ti3Al+ TiB)/Ti composites by laser cladding[J]. Materials Design,2018,157:258-272

[19]. 國家標(biāo)準(zhǔn)化管理委員會. 鈦及鈦合金板材 GB/T3621-2022[S]. 北京:中國標(biāo)準(zhǔn)出版社,2022.

通信作者:趙惠,教授,博士,主要研究方向?yàn)榻饘購?fù)合材料成型工藝、金屬材料表面改性,E-mail:huier7921@126.com。

基金項(xiàng)目:西安石油大學(xué)省級大學(xué)生創(chuàng)新創(chuàng)業(yè)訓(xùn)練計(jì)劃資助項(xiàng)目(S202310705143);西安市科技計(jì)劃項(xiàng)目(24GXFW0073)。

(注,原文標(biāo)題:鈦材表面激光熔覆層制備工藝研究)

tag標(biāo)簽:B₄C-Ti復(fù)合涂層,純鈦表面,激光熔覆,性能調(diào)控,工藝參數(shù)系統(tǒng)優(yōu)化