發(fā)布日期:2025-8-26 20:20:48

隨著對(duì)航空飛行器大推重比與高飛行馬赫數(shù)的不斷追求,航空關(guān)重結(jié)構(gòu)件趨于輕量化、高強(qiáng)化發(fā)展。由于鈦基復(fù)合材料具有優(yōu)于鈦合金的強(qiáng)度、比強(qiáng)度以及高溫強(qiáng)度性能,被認(rèn)為是重要的下一代航空材料。然而,高硬度、高強(qiáng)度增強(qiáng)相 (微納米顆粒或纖維) 在強(qiáng)化鈦基復(fù)合材料的同時(shí),也會(huì)損失其塑韌性,這對(duì)具有高服役安全性的航空領(lǐng)域而言是不可忽視的缺陷。因此,鈦基復(fù)合材料的強(qiáng)韌性匹配與調(diào)和成為近年來(lái)的研究熱點(diǎn)之一 [1-2]

原位自生鈦基復(fù)合材料是利用前驅(qū)體與 Ti 的反應(yīng),在復(fù)合材料制備過(guò)程中形成增強(qiáng)顆粒,顆粒與鈦合金基體的界面通過(guò)化學(xué)反應(yīng)形成冶金結(jié)合,因此與外加顆粒增強(qiáng)鈦基復(fù)合材料相比,顆粒的強(qiáng)化效果更為優(yōu)異,塑韌性保持度也更高。目前鈦基復(fù)合材料的原位反應(yīng)研究較為廣泛,已發(fā)展出 Ti₂B-TiB [3-4]、石墨 / 石墨烯 - TiC [5-6]、Re-ReO 等多種成熟體系。在原位自生法鈦基復(fù)合材料的基礎(chǔ)上,研究者發(fā)現(xiàn)將增強(qiáng)相的分布特征進(jìn)行特定構(gòu)型的設(shè)計(jì),可實(shí)現(xiàn)有針對(duì)性的強(qiáng)度或韌性調(diào)控。大量研究表明,復(fù)合材料中增強(qiáng)相呈不均勻分布時(shí),形成 "富增強(qiáng)相" 與 "貧增強(qiáng)相" 兩種局部特征區(qū)域,能夠分別發(fā)揮強(qiáng)化與韌化的作用,據(jù)此開發(fā)出多種非均勻構(gòu)型的鈦基復(fù)合材料,如非連續(xù)網(wǎng)狀結(jié)構(gòu)、層狀結(jié)構(gòu)、多級(jí)多尺度結(jié)構(gòu)等,在強(qiáng)度獲得顯著提高的同時(shí),塑韌性趨近甚至超越基體鈦合金材料,從而使綜合力學(xué)性能突破了增強(qiáng)相均勻分布的鈦基復(fù)合材料的強(qiáng)度 - 塑性倒置關(guān)系。如 Li 等 [9] 采用 AlB₂為前驅(qū)體所制備的非連續(xù)網(wǎng)狀 1% TiB/Ti (體積分?jǐn)?shù)) 復(fù)合材料,屈服強(qiáng)度與斷后伸長(zhǎng)率分別達(dá)到了 567 MPa 與 13%, 均優(yōu)于基體材料,實(shí)現(xiàn)了強(qiáng)度 - 韌性的同步增強(qiáng)。然而,由于均勻構(gòu)型與非均勻構(gòu)型鈦基復(fù)合材料的制備工藝存在差異,如前者通常采用熔鑄法或高能球磨結(jié)合粉末冶金方法,后者多采用低能球磨結(jié)合粉末冶金方法 [12], 影響復(fù)合材料力學(xué)性能的因素較多,因此在前述工作中,多采用理論模型解釋增強(qiáng)相構(gòu)型的強(qiáng)韌化作用,強(qiáng)韌化機(jī)制有待進(jìn)一步明確。

在前期研究中,采用 Ti₃SiC₂作為前驅(qū)體成功獲得了原位 TiC 顆粒增強(qiáng)的鈦基復(fù)合材料,同時(shí)發(fā)現(xiàn) Ti₃SiC₂所反應(yīng)生成的 TiC 顆粒具有均勻分布顆粒特征,而結(jié)合現(xiàn)有研究,采用石墨粉為前驅(qū)體制備 TiC 增強(qiáng)鈦基復(fù)合材料中的 TiC 通常形成團(tuán)聚體,表現(xiàn)為非均勻分布特征。因此本文通過(guò)選用不同的原位反應(yīng)體系,分別采用 Ti₃SiC₂+Si 以及 Si + 石墨作為前驅(qū)體,設(shè)計(jì)出增強(qiáng)顆粒呈均勻分布與非均勻分布兩種類型的 (TiC+Ti₅Si₃)/Ti 復(fù)合材料,通過(guò)排除制備工藝的影響,定性化研究增強(qiáng)相構(gòu)型特征對(duì)鈦基復(fù)合材料強(qiáng)度與塑韌性的改善機(jī)制。

1、實(shí)驗(yàn)材料與方法

1.1 原材料

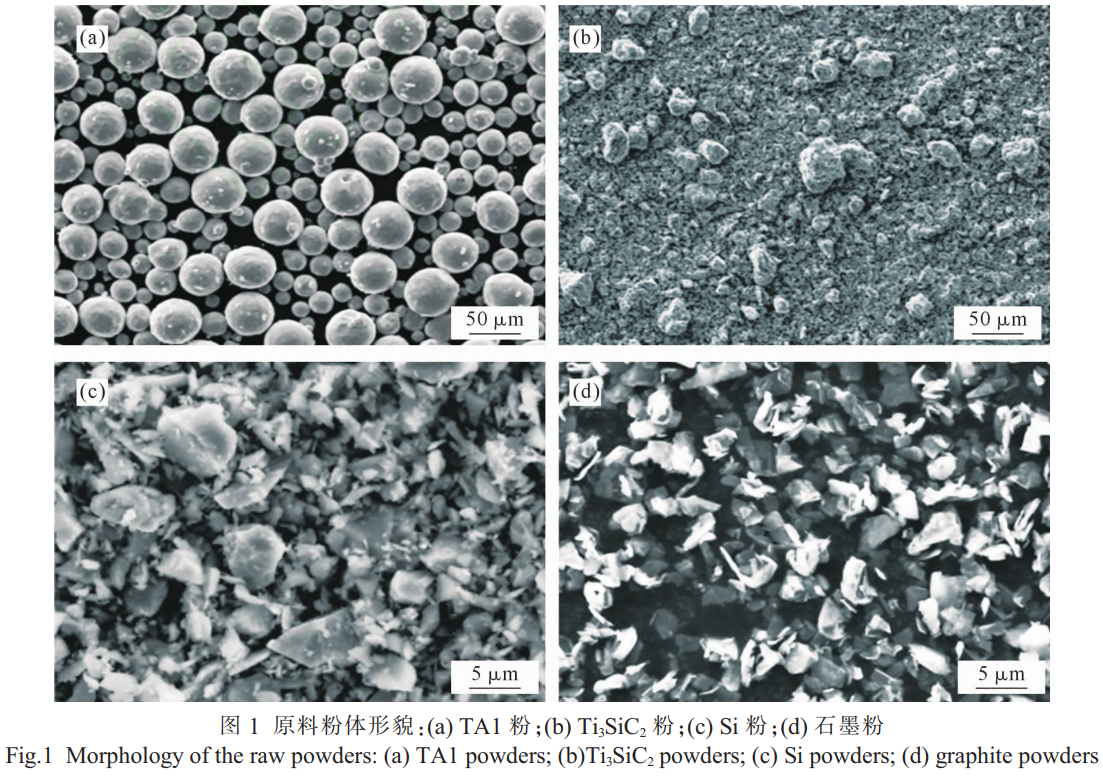

研究采用球形 TA1 粉末 (純度> 99.5%, 質(zhì)量分?jǐn)?shù),下同,粒度 300 目,西安歐科技有限公司)、Ti₃SiC₂粉末 (純度 > 98%, 粒度 300 目,北京福斯曼科技有限公司)、Si 粉 (純度 > 99%, 粒度 5000 目,天津鑫耐金屬材料有限公司)、石墨粉 (純度 > 99%, 粒度 5000 目,輝風(fēng)化工有限責(zé)任公司) 作為原材料。TA1 粉、Ti₃SiC₂粉、Si 粉以及石墨粉的形貌如圖 1a-d 所示。

1.2 制備方法

(1) 球磨混粉:將 TA1 粉、Ti₃SiC₂粉、Si 粉或 TA1 粉、Si 粉、石墨粉按比例進(jìn)行稱重后進(jìn)行干式球磨混粉。為消除前驅(qū)體的團(tuán)聚,采用兩步法進(jìn)行球磨:首先將 Ti₃SiC₂粉 - Si 粉或 Si 粉 - 石墨粉進(jìn)行球磨,球料比為 20:1, 轉(zhuǎn)速 400 r/min, 球磨時(shí)間 10h; 第一步球磨結(jié)束后,直接向球磨罐中加入 TA1 粉,并補(bǔ)充磨球質(zhì)量至球料比 5:1, 在轉(zhuǎn)速 200 r/min 條件下球磨 10h, 獲得混合粉體。為避免金屬粉在球磨過(guò)程中氧化,向球磨罐中通入氬氣進(jìn)行保護(hù),球料篩分過(guò)程在真空手套箱中進(jìn)行。(2) 復(fù)合材料燒結(jié):采用真空熱壓燒結(jié)工藝制備 (TiC+Ti₅Si₃)/Ti 復(fù)合材料,工藝參數(shù)為:燒結(jié)溫度 1200℃, 保溫時(shí)間 1h, 真空度 1×10⁻²Pa 以上。為了避免石墨模具中的 C 擴(kuò)散造成樣品粘連,預(yù)先在模具型腔內(nèi)均勻噴涂 BN 脫模劑。

1.3 表征分析

按照標(biāo)準(zhǔn)金相試樣制備方法,用電火花線切割從燒結(jié)試樣中取出樣品,先后通過(guò) 240#、600#、1000#、2000# 耐水砂紙打磨平整,使用二氧化硅懸濁液進(jìn)行拋光,最后置于酒精溶液中超聲清洗并吹干。使用 Kroll 溶液 (200 mL H₂O、20mL HF 和 40mL HNO₃配置而成) 腐蝕 5~7s, 獲得用于微觀表征的樣品。采用掃描電子顯微鏡 (HITACHI SU3500) 進(jìn)行樣品的顯微組織觀察,采用 X 射線衍射儀 (Bruker D8 Advance) 進(jìn)行樣品的物相分析,采用能譜儀 (Oxford X-max 50) 進(jìn)行樣品中元素含量及分布的定性分析。

1.4 力學(xué)性能測(cè)試

根據(jù)國(guó)標(biāo) GB/T 7314, 使用萬(wàn)能試驗(yàn)機(jī) (MTS CMT5305) 進(jìn)行復(fù)合材料的室溫壓縮力學(xué)性能測(cè)試,壓縮速率為 0.5mm/min, 壓縮樣品尺寸為 Φ5mm×12mm, 為了減少實(shí)驗(yàn)誤差,對(duì)同一成分樣品進(jìn)行 5 次重復(fù)實(shí)驗(yàn)取平均值。

2、實(shí)驗(yàn)結(jié)果及討論

2.1 (TiC+Ti₅Si₃)/Ti 復(fù)合材料物相組成分析

分別以 Ti₃SiC₂粉 - Si 粉與 Si 粉 - 石墨粉為前驅(qū)體制備 (TiC+Ti₅Si₃)/Ti 復(fù)合材料,其中 TiC 顆粒與 Ti₅Si₃顆粒的名義總含量為 10%(體積分?jǐn)?shù)), 顆粒比例分別為 6:4、5:5 以及 4:6, 對(duì)應(yīng)的試樣編號(hào)如表 1 所示。

表 1 試樣成分設(shè)計(jì)

Tab.1 Composition design for the samples

| No. | TA1 | Si | C | Ti₃SiC₂ | 增強(qiáng)相組成 |

| TSC-4:6 | 94.22 | - | - | - | 4% TiC+6% Ti₅Si₃ |

| TSC-5:5 | 93.47 | 0.41 | - | - | 5% TiC+5% Ti₅Si₃ |

| TSC-6:4 | 92.68 | - | - | 7.32 | 6% TiC+4% Ti₅Si₃ |

| SC-4:6 | 97.60 | 1.54 | - | - | 4% TiC+6% Ti₅Si₃ |

| SC-5:5 | 97.65 | - | 1.07 | - | 5% TiC+5% Ti₅Si₃ |

| SC-6:4 | 97.70 | 1.02 | 1.28 | - | 6% TiC+4% Ti₅Si₃ |

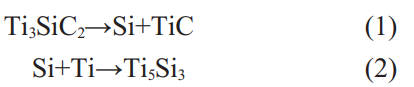

圖 2 是分別以 Ti₃SiC₂粉 - Si 粉 (TSC 組) 和 Si 粉 - 石墨粉 (SC 組) 為增強(qiáng)顆粒前驅(qū)體的鈦基復(fù)合材料 XRD 衍射圖。在 TSC-4:6、TSC-5:5、TSC-6:4 以及 SC-6:4 樣品中均檢測(cè)到明顯的 α-Ti 衍射峰,表明 (TiC+Ti₅Si₃)/Ti 復(fù)合材料的基體組織為 α-Ti 相。同時(shí),在 XRD 衍射圖譜中均存在 TiC 與 Ti₅Si₃衍射峰,說(shuō)明在燒結(jié)過(guò)程中前驅(qū)體 Ti₃SiC₂發(fā)生了分解反應(yīng)生成 TiC 顆粒,Si 元素及添加 Si 粉與 Ti 反應(yīng)生成了 Ti₅Si₃顆粒,如公式 (1) 和 (2), 這與之前的研究結(jié)果一致;

另外,在 SC 組中,石墨粉與 Si 粉分別于 Ti 反應(yīng)生成了 TiC 顆粒與 Ti₅Si₃顆粒。在 XRD 圖中還觀察到,SC 組與 TSC 組燒結(jié)試樣中的 α-Ti 衍射峰均向更高角度偏移 (圖中虛線為標(biāo)準(zhǔn) α-Ti 衍射峰,參考 ICSD44-1294), 這是由于復(fù)合材料中加入的 Si 原子以置換固溶的方式固溶于基體 α-Ti 晶格結(jié)構(gòu)中,由于摻雜的 Si 原子半徑小于 Ti 原子,隨著晶格中固溶的 Si 原子量增多,α-Ti 的晶格常數(shù)逐漸降低,導(dǎo)致 α-Ti 衍射峰向右偏移。當(dāng)基體中固溶的 Si 原子量達(dá)到飽和后,復(fù)合材料中析出 Ti₅Si₃顆粒,而 TSC 組和 SC 組混合粉末在 1200℃下制得的燒結(jié)試樣中均檢測(cè)到了 Ti₅Si₃峰,說(shuō)明對(duì)于此時(shí)的 TSC 組與 SC 組燒結(jié)試樣,Ti 晶格中的 Si 原子固溶量均已達(dá)到飽和,因此 TSC 組、SC 組燒結(jié)試樣中 α-Ti 衍射峰均向右偏移且偏移程度相同。通過(guò)上述對(duì) TSC 組與 SC 組 (TiC+Ti₅Si₃)/Ti 復(fù)合材料的 XRD 分析,初步確定了兩組復(fù)合材料中均含有 TiC 顆粒與 Ti₅Si₃顆粒。由于兩組樣品的成分均是通過(guò)定量化計(jì)算進(jìn)行配比,可以認(rèn)為其物相種類、含量均相同。

2.2 前驅(qū)體對(duì)增強(qiáng)顆粒分布規(guī)律的影響

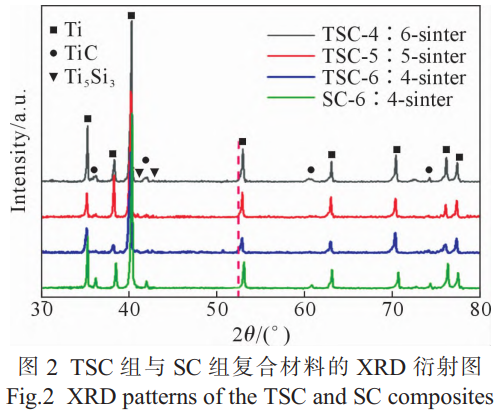

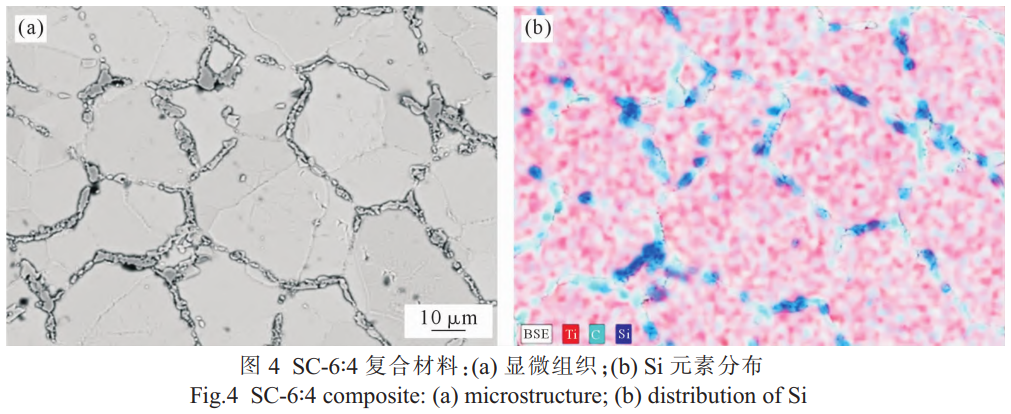

以 Ti₃SiC₂粉 / Si 粉為前驅(qū)體制備的 TSC 組粉體,和以石墨粉 / Si 粉為前驅(qū)體制備的 SC 組粉體均在 1200℃燒結(jié)工藝下獲得了 (TiC+Ti₅Si₃)/Ti 復(fù)合材料,兩組試樣的微觀組織不同,且隨著 TiC:Ti₅Si₃增強(qiáng)相比例變化,表現(xiàn)出不同的組織變化規(guī)律。如圖 3a~c 為 TSC 組復(fù)合材料的 SEM 形貌圖,當(dāng)增強(qiáng)顆粒 TiC:Ti₅Si₃比例發(fā)生改變,分別為 4:6、5:5、6:4 時(shí),其物相構(gòu)成均為 α-Ti 相、TiC 顆粒以及 Ti₅Si₃顆粒,與 XRD 結(jié)果相符。其中,微米 TiC 顆粒呈近等軸狀,孤立分布于基體晶界處或晶粒內(nèi)部,基體中彌散分布的 TiC 顆粒構(gòu)成了非連續(xù)網(wǎng)狀結(jié)構(gòu)。此外,從圖中還可看到,除等軸狀 TiC 顆粒外,還有一些細(xì)小的蠕蟲狀顆粒,結(jié)合 XRD 分析,可確認(rèn)這些蠕蟲狀小顆粒是 Ti₅Si₃。蠕蟲狀 Ti₅Si₃顆粒主要分布于基體晶粒內(nèi),隨著復(fù)合材料中加入 Si 元素增多,晶內(nèi) Ti₅Si₃顆粒數(shù)量增多。圖 3d~f 是 SC 組復(fù)合材料的 SEM 形貌圖,可明顯觀察到等軸狀 α-Ti 基體組織與晶界顆粒團(tuán)聚體,結(jié)合 XRD 分析結(jié)果,可確定團(tuán)聚體由 TiC 顆粒與 Ti₅Si₃顆粒構(gòu)成。這些團(tuán)聚顆粒圍繞等軸 α-Ti 晶分布,構(gòu)成了準(zhǔn)連續(xù)網(wǎng)狀結(jié)構(gòu)。

將 TSC 與 SC 兩組材料的微觀組織進(jìn)行對(duì)比后可以發(fā)現(xiàn),以 Ti₃SiC₂粉 / Si 粉為前驅(qū)體制備的 (TiC+Ti₅Si₃)/Ti 復(fù)合材料,增強(qiáng)顆粒的團(tuán)聚得到了解決,即 TSC 試樣中彌散分布的 TiC 顆粒構(gòu)成了非連續(xù) - 非均勻增強(qiáng)結(jié)構(gòu),較好解決了 SC 組中 TiC 團(tuán)聚問(wèn)題;蠕蟲狀 Ti₅Si₃顆粒分布在晶內(nèi),而非偏聚在 TiC 周圍,兩種顆粒共同組成了近均勻構(gòu)型。在 TSC 組試樣中,增強(qiáng)相 Ti₅Si₃顆粒與 TiC 顆粒形成了連續(xù)、不均勻的分布,為不均勻構(gòu)型。

2.3 (TiC+Ti₅Si₃)/Ti 復(fù)合材料微觀組織演變

分別以 Ti₃SiC₂粉 / Si 粉為前驅(qū)體及以石墨粉 / Si 粉為前驅(qū)體制備混合粉末,真空熱壓燒結(jié)后獲得原位自生顆粒增強(qiáng)的 (TiC+Ti₅Si₃)/Ti 復(fù)合材料,兩組復(fù)合材料中增強(qiáng)顆粒的分布特征及形貌差別很大,因此有必要探討前驅(qū)體 Ti₃SiC₂粉 / Si 粉與石墨粉 / Si 粉對(duì)增強(qiáng)顆粒形貌及分布特征的影響,深入分析兩組試樣在燒結(jié)過(guò)程中的組織演變過(guò)程。

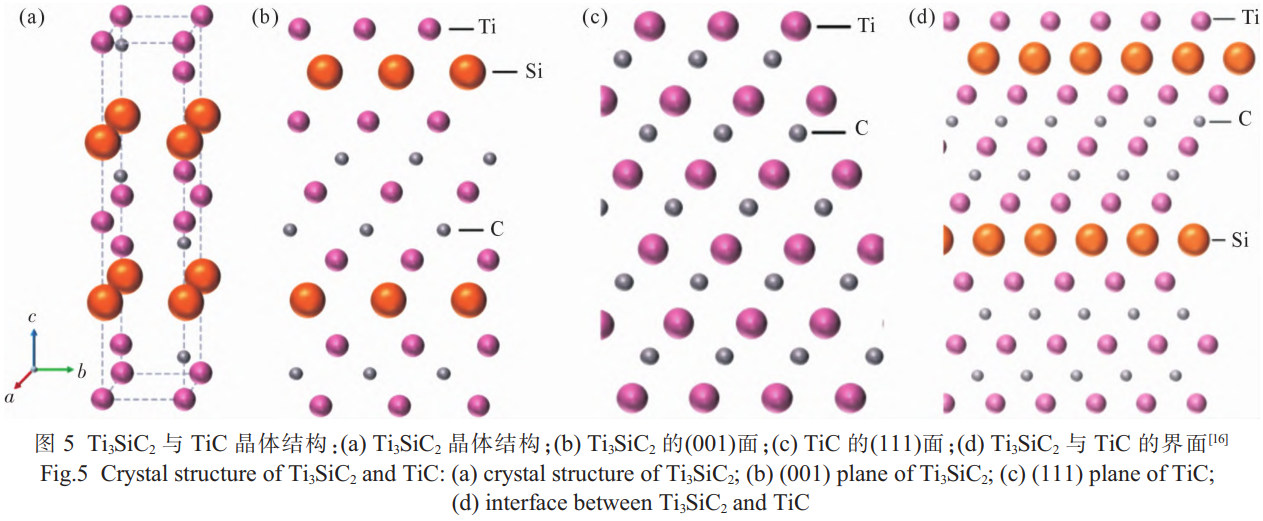

在 TSC 組混合粉末中,Ti₃SiC₂發(fā)生原位分解反應(yīng)生成基體中非連續(xù)分布的 TiC 顆粒。Gu 等 [15] 對(duì) Ti-Ti₃SiC₂體系的反應(yīng)進(jìn)行了研究,發(fā)現(xiàn)在 1000℃時(shí) Ti-Ti₃SiC₂體系可通過(guò)原位分解反應(yīng)制得 TiC 顆粒。通過(guò)比較 Ti₃SiC₂與 TiC 的晶體結(jié)構(gòu),如圖 5 所示,研究者認(rèn)為 Ti₃SiC₂晶胞可看做是兩個(gè)密排 Si 原子層連接兩個(gè)被共享的八面體 Ti₆C 和一個(gè)完整的 Ti₆C。Zhou 等 [16] 通過(guò)對(duì)比 TiC 與 Ti₃SiC₂晶體結(jié)構(gòu),發(fā)現(xiàn) Ti₃SiC₂的 (001) 晶面與 TiC 的 (111) 晶面非常相似,如圖 5b 和 c 所示。在 Ti₃SiC₂分解生成 TiC 的過(guò)程中,Ti₃SiC₂晶格中較弱的 Ti-Si 鍵斷裂,而較強(qiáng) Ti-C 鍵不發(fā)生斷裂。當(dāng) Ti₃SiC₂中周期性排列的 Si 原子層被抽離后,剩下的 Ti₆C 八面體可組合在一起形成有空位缺陷的 TiC。因此,Ti₃SiC₂粉末原位分解生成 TiC 顆粒的實(shí)質(zhì)是周期性排列的 Si 原子的脫出,該轉(zhuǎn)化過(guò)程具有等體積的特征,晶格脫嵌 Si 原子所形成的 TiC 顆粒可以保留 Ti₃SiC₂的形貌與空間分布。

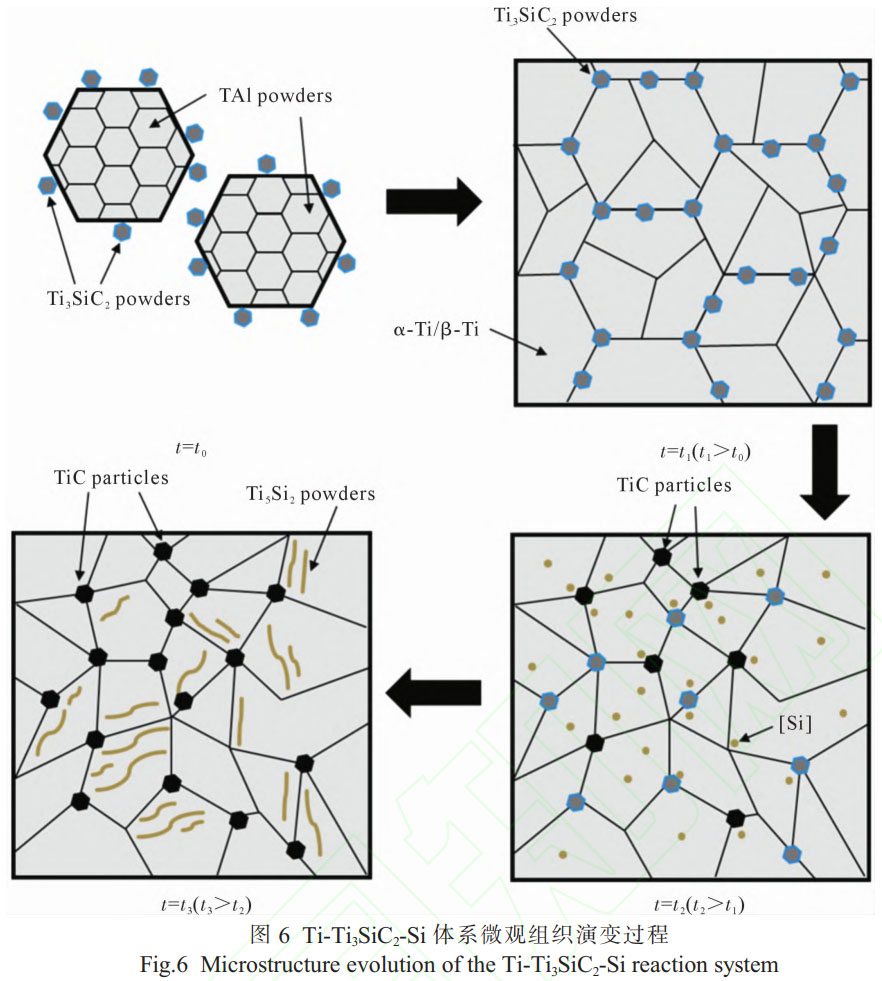

結(jié)合以上分析,TSC 復(fù)合材料的微觀組織演變過(guò)程可以歸納為:均勻包裹在球形 TA1 粉體表面的 Ti₃SiC₂粉末發(fā)生分解反應(yīng),Ti-Si 鍵斷裂、Ti₃SiC₂晶格中的周期性排列的 Si 原子脫出,并固溶于基體中,原前驅(qū)體粉末的晶格結(jié)構(gòu)中剩下鍵合能力較強(qiáng)的 Ti-C 鍵,Ti-C 組成有空位缺陷的 TiC 顆粒。單顆 Ti₃SiC₂顆粒原位分解生成單顆 TiC 顆粒,保留了 Ti₃SiC₂的空間位置,形成非連續(xù)分布特征。在熱壓燒結(jié)過(guò)程中,由于 Ti₃SiC₂晶格中的 Si 原子脫出且 Si 在 α-Ti 基體中具有較高的擴(kuò)散速率和較大的溶解度,Si 原子在 TA1 基體中得到充分?jǐn)U散,局部 Si 原子濃度較低但分布較為均勻,最終形成的蠕蟲狀 Ti₅Si₃且多數(shù)分布于晶內(nèi),其增強(qiáng)相形成過(guò)程如圖 6 所示。

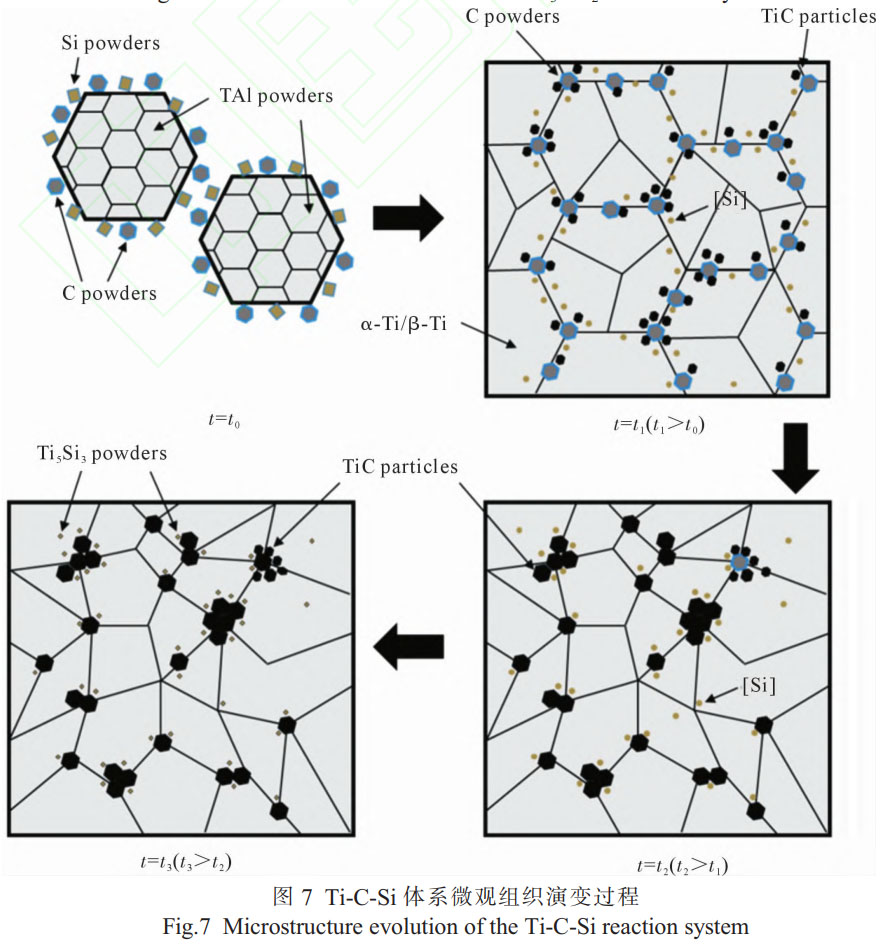

Tong 等 [17] 對(duì) Ti-C 反應(yīng)進(jìn)行了熱力學(xué)和動(dòng)力學(xué)計(jì)算,表明 TiC 生成機(jī)理主要以溶解 - 析出機(jī)制為主;Choi 等 [18] 研究了在合成 TiC 過(guò)程中石墨和不定形炭對(duì)反應(yīng)機(jī)理、產(chǎn)物形貌等的影響,發(fā)現(xiàn)石墨與鈦粉反應(yīng)活性高、Ti-C 反應(yīng)完全。低能球磨工藝使得前驅(qū)體石墨粉均勻包裹在球形 TA1 粉表面,當(dāng)燒結(jié)溫度達(dá)到 1200℃時(shí),Ti-C 界面前沿處 C 原子平衡濃度較高,由于 C 原子在 Ti 基體中固溶度較低,難以發(fā)生長(zhǎng)程擴(kuò)散,因而石墨表面易發(fā)生 Ti-C 反應(yīng)生成 TiC 顆粒。根據(jù) Gibbs-Thomson 關(guān)系,前驅(qū)體顆粒半徑越小,界面前沿固溶的 C 原子平衡濃度越高,因而生成 TiC 顆粒的結(jié)晶驅(qū)動(dòng)力越高,因此 SC 組混合粉末易于在石墨表面促進(jìn) TiC 顆粒的形核。不規(guī)則狀的石墨表面凹凸不平,存在大量界面缺陷,可為 TiC 顆粒的不均勻形核提供形核位點(diǎn),因此在石墨表面局部位置將生成許多 TiC 晶核。復(fù)合材料中石墨粉含量越多則形核位置越多且越接近,空間距離縮短的形核位置導(dǎo)致后續(xù)長(zhǎng)大過(guò)程中相鄰 TiC 體積增加的同時(shí)發(fā)生顆粒表面接觸,因而 SC 組燒結(jié)過(guò)程中石墨與 TA1 粉生成團(tuán)聚狀的 TiC。

均勻包裹在球形 TA1 粉表面的 Si 粉可作為形成 Ti₅Si₃顆粒的前驅(qū)體,燒結(jié)過(guò)程中 Ti-Si 界面前沿處富集大量 Si 原子,由于 Ti₅Si₃優(yōu)先在能量較高的缺陷位置處形核,如晶界、相界、位錯(cuò)等處,這些位置畸變大、能量高,而之前的研究證實(shí)了 TiC 顆粒可作為 Ti₅Si₃顆粒的異質(zhì)形核核心 [14], 因而 SC 復(fù)合材料中先形成的 TiC 顆粒可促進(jìn) Ti₅Si₃顆粒的形核,導(dǎo)致 Ti₅Si₃顆粒偏聚于 TiC 顆粒周圍。根據(jù)上述分析,SC 復(fù)合材料的微觀組織演變過(guò)程如圖 7 所示。

2.4 前驅(qū)體對(duì) (TiC+Ti₅Si₃)/Ti 復(fù)合材料力學(xué)性能的影響

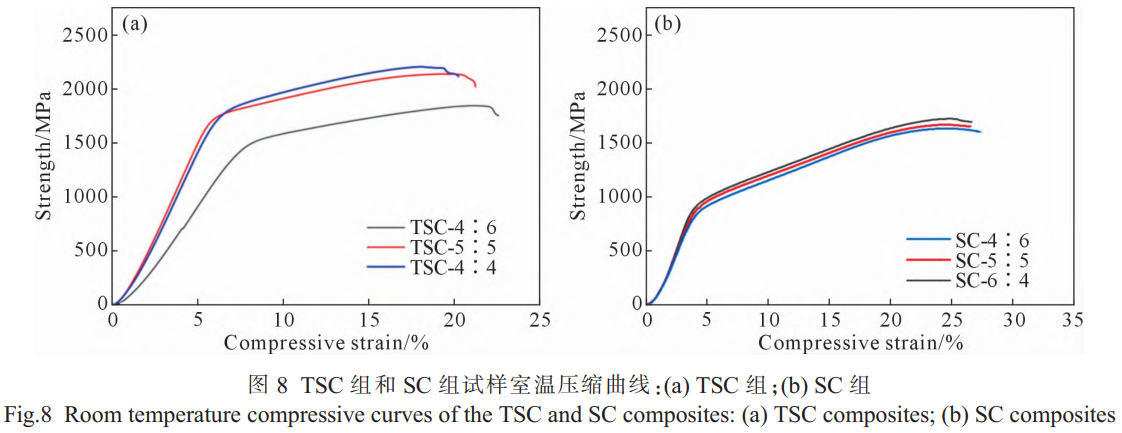

對(duì)不同前驅(qū)體制備的 (TiC+Ti₅Si₃)/Ti 復(fù)合材料進(jìn)行室溫壓縮測(cè)試,圖 8 為復(fù)合材料的室溫壓縮曲線,表 2 為室溫壓縮力學(xué)性能。比較而言,TSC 復(fù)合材料具有高強(qiáng)度、低塑性,SC 組復(fù)合材料具有高塑性、低強(qiáng)度。TSC 試樣的屈服強(qiáng)度為 1590~1915MPa, 抗壓強(qiáng)度為 1856~2266MPa, 壓縮斷裂應(yīng)變?yōu)?18%~21%, 隨著 Ti₅Si₃顆粒含量的增加,強(qiáng)度逐漸增大而塑性逐漸降低。SC 試樣的屈服強(qiáng)度為 805~888MPa, 抗壓強(qiáng)度為 1530~1680MPa, 壓縮斷裂應(yīng)變?yōu)?24%~26%, 其力學(xué)性能隨 Ti₅Si₃顆粒含量的變化趨勢(shì)與 TSC 試樣相同,但變化的幅度明顯更低,說(shuō)明 SC 試樣中的 Ti₅Si₃顆粒對(duì)其性能的影響較小。這是由于 SC 試樣中的 TiC 顆粒與 Ti₅Si₃顆粒組成了團(tuán)聚體,Ti₅Si₃顆粒的含量變化基本不改變?cè)鰪?qiáng)顆粒團(tuán)聚體的尺寸及體積分?jǐn)?shù),而在 TSC 試樣中,Ti₅Si₃顆粒與 TiC 顆粒呈相對(duì)彌散分布,由于 Ti₅Si₃的尺寸更小,強(qiáng)化作用更為明顯,因此強(qiáng)度隨其含量增大而提升。

表 2 TSC 組和 SC 組試樣室溫壓縮力學(xué)性能

Tab.2 Room temperature compressive mechanical properties of the TSC and SC composites

| No. | 屈服強(qiáng)度 σₛ/MPa | 抗壓強(qiáng)度 σᵦ/MPa | 斷裂應(yīng)變 δ/% |

| TSC-4:6 | 1590±92 | 1856±103 | 21±0.5 |

| TSC-5:5 | 1856±55 | 2195±37 | 19±0.1 |

| TSC-6:4 | 1915±68 | 2266±32 | 18±0.2 |

| SC-4:6 | 805±28 | 1530±33 | 26±0.2 |

| SC-5:5 | 880±12 | 1593±61 | 25±0.4 |

| SC-6:4 | 888±28 | 1680±46 | 24±0.3 |

2.5 不同構(gòu)型 (TiC+Ti₅Si₃)/Ti 復(fù)合材料強(qiáng)韌化機(jī)制分析

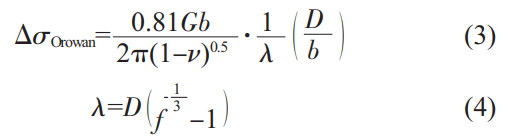

以 Ti₃SiC₂粉 / Si 粉為前驅(qū)體制備的 TSC 復(fù)合材料中存在相對(duì)均勻分布的微米級(jí) TiC 顆粒以及尺寸更小的 Ti₅Si₃顆粒,可充分發(fā)揮其強(qiáng)化作用提高復(fù)合材料的強(qiáng)度。Orowan 機(jī)制是顆粒增強(qiáng)金屬基復(fù)合材料的重要強(qiáng)化機(jī)制之一,在復(fù)合材料的變形過(guò)程中,由于增強(qiáng)顆粒的直徑較小且硬度高,位錯(cuò)無(wú)法切過(guò),只能通過(guò)繞過(guò)機(jī)制移動(dòng),從而在顆粒附近形成位錯(cuò)環(huán),對(duì)復(fù)合材料形成強(qiáng)化效果。Orowan 強(qiáng)化機(jī)制可通過(guò)下式計(jì)算:

式中,G 為剪切模量;b 為柏氏矢量;ν 為泊松比;λ 為顆粒間距;D 為顆粒平均尺寸;f 為增強(qiáng)相體積分?jǐn)?shù)。根據(jù)公式,Orowan 強(qiáng)化效果與顆粒間距有關(guān),而顆粒間距又與增強(qiáng)相體積分?jǐn)?shù)、顆粒尺寸有關(guān)。當(dāng)基體中增強(qiáng)顆粒尺寸越小且體積分?jǐn)?shù)越高,顆粒間距越小,復(fù)合材料中 Orowan 強(qiáng)化效果越強(qiáng)。

對(duì)比不同前驅(qū)體所制備的 (TiC+Ti₅Si₃)/Ti 復(fù)合材料,Ti₃SiC₂+Si 粉反應(yīng)生成的 TiC 顆粒與 Ti₅Si₃顆粒較為彌散的分布,能夠充分發(fā)揮顆粒的 Orowan 強(qiáng)化機(jī)制,因此強(qiáng)度性能更為優(yōu)異。并且,隨著尺寸更為細(xì)小的 Ti₅Si₃顆粒含量的增加,復(fù)合材料的強(qiáng)度逐漸增大,與前述規(guī)律相符,也進(jìn)一步說(shuō)明 Orowan 機(jī)制的重要作用。而以石墨粉 / Si 粉為前驅(qū)體制得的 SC 組復(fù)合材料中存在連續(xù)分布的 TiC 顆粒 / Ti₅Si₃顆粒,形成了團(tuán)聚體,使增強(qiáng)相的等效尺寸顯著增大,因此相比與 TSC 復(fù)合材料,其 Orowan 強(qiáng)化效果降低,材料的強(qiáng)度性能弱化。此外,團(tuán)聚體內(nèi)部顆粒的結(jié)合強(qiáng)度相對(duì)顆粒 - 基體結(jié)合更低,并且團(tuán)聚顆粒與基體接觸面積小于彌散顆粒的接觸面積,界面處載荷傳遞效率低,進(jìn)一步降低了連續(xù)分布顆粒 (團(tuán)聚體) 的強(qiáng)化作用,因此 SC 組復(fù)合材料的強(qiáng)度明顯低于 TSC 組復(fù)合材料。值得注意的是,SC 組復(fù)合材料中,隨著 TiC 顆粒 - Ti₅Si₃顆粒比例的改變,材料的強(qiáng)度值變化不明顯,與 TSC 組的情況進(jìn)行對(duì)比,可以進(jìn)一步說(shuō)明團(tuán)聚顆粒發(fā)揮的強(qiáng)化作用很低。因此可以認(rèn)為,增強(qiáng)顆粒呈不連續(xù)分布的構(gòu)型,對(duì)復(fù)合材料的強(qiáng)度是有利的,在此基礎(chǔ)上,降低顆粒的直徑,有利于強(qiáng)化作用的提高。

鈦基復(fù)合材料的塑性主要由較軟的基體提供,在室溫壓縮變形過(guò)程中復(fù)合材料的塑性變形能力受到材料成分、組織結(jié)構(gòu)等的影響,同時(shí)與增強(qiáng)顆粒的尺寸、形貌、分布特征等顆粒特征有關(guān)。對(duì)比 TSC 組與 SC 組試樣在室溫壓縮實(shí)驗(yàn)中的塑性變形能力,可以明顯看出 SC 組試樣室溫壓縮塑性更好,表現(xiàn)出更大的斷裂應(yīng)變。與 TSC 組試樣的室溫塑性相比,SC 組塑性更加優(yōu)異,超過(guò)前者 4% 左右 (TSC 組燒結(jié)態(tài)試樣的斷裂應(yīng)變?cè)?20% 左右,SC 組燒結(jié)態(tài)試樣的斷裂應(yīng)變?cè)?24% 左右), 這是由于復(fù)合材料的塑性變形主要由金屬基體中的位錯(cuò)滑移引起,只有保留充足的位錯(cuò)運(yùn)動(dòng)空間才能使復(fù)合材料表現(xiàn)出良好的延展性與塑性。從 SC 組試樣的微觀組織圖中可看出,連續(xù)分布的微米 TiC 與 Ti₅Si₃構(gòu)成準(zhǔn)連續(xù)網(wǎng)狀結(jié)構(gòu),在復(fù)合材料中劃分出明顯的增強(qiáng)相富集區(qū) (硬相區(qū)) 與增強(qiáng)相貧化區(qū) (軟相區(qū)), 為位錯(cuò)滑移提供充足的空間,并保證了單個(gè)位錯(cuò)遷移率,因而 SC 組復(fù)合材料表現(xiàn)出良好的延展性與塑性。而 TSC 組燒結(jié)態(tài)試樣中蠕蟲狀 Ti₅Si₃顆粒主要分布于晶內(nèi),在對(duì)基體形成強(qiáng)化的同時(shí),不可避免的導(dǎo)致了變形過(guò)程中位錯(cuò)平均自由程大大減少,甚至使得復(fù)合材料塑性下降、脆性增加,因此 TSC 復(fù)合材料的室溫塑性不如 SC 復(fù)合材料。通過(guò)以上對(duì)比分析,可以說(shuō)明非均勻構(gòu)型所劃分出的 "貧增強(qiáng)相" 區(qū)域?qū)?fù)合材料的塑韌性有明顯的積極作用。

3、結(jié)論

(1) 借助不同前驅(qū)體的原位反應(yīng)特點(diǎn),分別利用 Ti₃SiC₂+Si 以及 Si + 石墨前驅(qū)體設(shè)計(jì)制備出兩種類型 (TiC+Ti₅Si₃)/Ti 復(fù)合材料,前者增強(qiáng)顆粒呈近彌散均勻分布構(gòu)型,后者呈連續(xù)非均勻分布構(gòu)型。(2) 彌散非連續(xù)顆粒的強(qiáng)化作用更為突出,以 Ti₃SiC₂+Si 為前驅(qū)體制備的 (TiC+Ti₅Si₃)/Ti 復(fù)合材料,室溫壓縮屈服強(qiáng)度達(dá)到了 1790~1915 MPa; 以 Si + 石墨為前驅(qū)體制備的 (TiC+Ti₅Si₃)/Ti 復(fù)合材料屈服強(qiáng)度僅為 805~888 MPa。均勻構(gòu)型的強(qiáng)化作用可歸因于彌散分布顆粒的 Orowan 強(qiáng)化機(jī)理。(3) 非均勻構(gòu)型所劃分出的 "貧增強(qiáng)相" 區(qū)域具有顯著的韌化作用,以 Si + 石墨為前驅(qū)體制備的 (TiC+Ti₅Si₃)/Ti 復(fù)合材料室溫壓縮斷裂應(yīng)變達(dá)到了 24%~26%, 而以 Ti₃SiC₂+Si 為前驅(qū)體制備的 (TiC+Ti₅Si₃)/Ti 復(fù)合材料僅為 18%~21%。非均勻構(gòu)型的韌化作用可以歸因于增強(qiáng)相含量低的基體局部區(qū)域?yàn)槲诲e(cuò)滑移提供了充足的空間。

參考文獻(xiàn)

[1] ZHANG X S, CHEN Y J,HU J L. Recent advances in the development of aerospace materials [J]. Progress in Aerospace Sciences, 2018,97:22-34.

[2] 魏子超,韓遠(yuǎn)飛,李劭鵬,黃光法,毛建偉,呂維潔。非連續(xù)納米相增強(qiáng)鈦基復(fù)合材料研究進(jìn)展與展望 [J]. 航空制造技術(shù),2022,65 (16):104-125. WEI Z C, HAN Y F, LI S P, HUANG G F, MAO J W, LYU W J. Research progress and development tendency of discontinuously nano-reinforced titanium matrix composites [J]. Aeronautical Manufacturing Technology, 2022,65 (16):104-125.

[3] ZHOU Z G, LIU Y Z,LIU X H, ZHAN Q K, WANG K D. Microstructure evolution and mechanical properties of in-situ Ti6Al4V-TiB composites manufactured by selective laser melting [J]. Composites Part B: Engineering, 2021, 207:108567.

[4] FANG M H,HAN Y F, SHI Z S, HUANG G F, SONG J W,LU W J. Embedding boron into Ti powder for direct laser deposited titanium matrix composite: Microstructure evolution and the role of nano-TiB network structure [J]. Composites Part B: Engineering, 2021,211:108683.

[5] YAN Q, CHEN B, LI J S. Super-high-strength graphene-titanium composites at ambient temperature [J]. Carbon, 2020,174:451-462.

[6] YAN Q, CHEN B, CAO L, LIU K Y, LI S, JIA L, KONDOH K,LI J S. Improved mechanical properties in titanium matrix composites reinforced with quasi-continuously networked graphene nanosheets and in-situ formed carbides [J]. Journal of Materials Science & Technology, 2022, 96:85-93.

[7] XU Y, LIU Z,ZHU X H,JIANG Z L, CHEN H, WANG N. Effect of rare earth Ce addition on microstructure and mechanical properties of titanium alloy Ti-6Al-4V [J]. Materials Letters, 2023, 330:133244.

[8] ZHANG Z Q, YANG Q,YU Z M, ZHANG T G,JING J N. Microstructure and performance of Ti-based wear-resistant laser cladding coatings with rare-earth oxides [J]. Materials Letters, 2023, 350:134856.

[9] LI Q, HUANG S, ZHAO Y K,GAO Y M, RAMAMURTY U. Simultaneous enhancements of strength, ductility, and toughness in a TiB reinforced titanium matrix composite [J]. Acta Materialia, 2023,254:118995.

[10] LI S P, WANG X Y, WEI Z C, HAN Y F, SHI H G, LE J W, HUANG G F, ZHANG D, LU W J. Simultaneously improving the strength and ductility of the as-sintered (TiB+La₂O₃)/Ti composites by in-situ planting ultra-fine networks into the composite powder [J]. Scripta Materialia, 2022, 218:114835.

[11] LI J X, HAN Y F, YANG D Y, MAO J W. Effect of heat treatment on creep properties of directed energy deposited Ti-6Al-4V alloy [J]. Frontiers in Materials, 2019,6:276.

[12] LI Q,HUANG S, GAO Y M, RAMAMURTY U. Deformation, fracture, and fatigue crack growth behavior in TiB-reinforced near-α Ti matrix composites fabricated using powder metallurgy technique [J]. Materials Science and Engineering: A, 2024,916: 147351.

[13] HUANG X Y, GAO Y M, YI Y Y, XIAO P, JIAN Y X, WANG Y R, ZHAO S Y,LIU Q K, REN Z J. Microstructure evolution mechanisms and strength improvement of (6.5 vol% TiC+3.3 vol% Ti₅Si₃)/Ti6Al4V composites via heat treatment [J]. Materials Science and Engineering: A, 2021,805:140581.

[14] HUANG X Y, GAO Y M, WANG Z P, YI Y L, WANG Y R. Microstructure, mechanical properties and strengthening mechanisms of in-situ prepared TiC/Ti6Al4V composites [J]. Journal of Alloys and Compounds, 2019, 792:907-917.

[15] GU W L,ZHOU Y C. Reactions between Ti and Ti₃SiC₂ in temperature range of 1273-1573 K [J]. Transactions of Nonferrous Metals Society of China, 2006, 16 (6):1281-1288.

[16] ZHOU Y C, SUN Z M. Crystallographic relation between Ti₃SiC₂ and TiC [J]. Materials Research Innovations, 2000,3 (5):286-291.

[17] TONG X C,FANG H S. Al-TiC composites via stupreheating ingot metallurgy and rapid solidification technology: Part I. Microstructural evolution [J]. Metallurgical and Materials Transactions A, 1998,29:875-891.

[18] CHOI Y,RHEE S W. Effect of carbon sources on the combustion synthesis of TiC [J]. Journal of Materials Science, 1995, 30:4637-4644.

[19] MA K K, WEN H M, HU T, TOPPING T D, ISHEIM D, SEIDMAN D N, LAVERNIA E J, SCHOENUNG J M. Mechanical behavior and strengthening mechanisms in ultrafine grain precipitation-strengthened aluminum alloy [J]. Acta Materialia, 2014,62:141-155.

[20] CLYNE T W. An introduction to metal matrix composites [M]. Cambridge: Cambridge University Press, 1993.

[21] HUANG L J, WANG S, DONG Y S, ZHANG Y Z, PAN F, GENG L, PENG H X. Tailoring a novel network reinforcement architecture exploiting superior tensile properties of in-situ TiB/Ti composites [J]. Materials Science and Engineering: A, 2011,545:187-193.

(注,原文標(biāo)題:鈦基復(fù)合材料增強(qiáng)相分布構(gòu)型對(duì)其力學(xué)性能的影響研究)

tag標(biāo)簽:鈦基復(fù)合材料,航空航天材料,構(gòu)型-性能關(guān)聯(lián),前驅(qū)體遺傳效應(yīng),增強(qiáng)相分布,強(qiáng)韌化機(jī)制解耦