發(fā)布日期:2025-8-29 21:30:44

隨著核電在全球范圍內(nèi)逐漸被確立為一種可靠的電力來(lái)源[1],核工業(yè)材料的發(fā)展面臨著 更加嚴(yán)格的要求,尤其是在安全性方面[2]。鋯 ( Zr)合金作為燃料包殼的首選材料,因其優(yōu) 異的耐腐蝕性能和耐輻照性能而顯得尤為重要[3, 4]。在制造核燃料組件的過(guò)程中,通常首先 實(shí)現(xiàn)燃料與包殼的一體化組裝,然后將這些分段組件連接成完整的燃料棒,而該過(guò)程中包殼 材料的連接至關(guān)重要[5, 6]。目前,用于鋯合金焊接的方法包括熔焊 如鎢極惰性氣體保護(hù)焊 [7, 8]、電子束焊[9]、激光焊[10])、釬焊[11, 12]和擴(kuò)散焊[13]。其中,熔焊易引起材料成分的局部變 化,導(dǎo)致接頭處形成聚集的脆性化合物,并且容易產(chǎn)生夾雜和表面氣孔等缺陷,削弱私油� 的力學(xué)性能和耐腐蝕性能[14]。對(duì)于釬焊而言,由于釬料的引入會(huì)帶來(lái)額外的第二相,且釬焊 溫度往往遠(yuǎn)高于鋯的相變溫度,這對(duì)鋯合金接頭的連接強(qiáng)度和服役可靠性構(gòu)成了負(fù)面影響 [15]。相比之下,擴(kuò)散焊作為一種先進(jìn)的固態(tài)連接工藝,其特點(diǎn)在于焊接溫度不必達(dá)到母材的 熔點(diǎn),因此焊接過(guò)程中的變形較小,工藝控制更為簡(jiǎn)便,不會(huì)引起嚴(yán)重變形問(wèn)題,并有利于包殼中預(yù)置核燃料的穩(wěn)定性[16]。因此,擴(kuò)散焊技術(shù)在鋯合金的連接應(yīng)用中展現(xiàn)出極大潛力。

針對(duì)鋯合金的擴(kuò)散連接,已有若干研究對(duì)其進(jìn)行了深入探討。Wang 等人對(duì) Zr-4 合金進(jìn) 行了直接擴(kuò)散焊接的研究[17],發(fā)現(xiàn)當(dāng)擴(kuò)散焊接溫度過(guò)低時(shí),界面未能充分結(jié)合;而溫度過(guò)高 則會(huì)導(dǎo)致母材晶粒顯著粗化,并在界面處形成偏聚的 Zr(Fe, Cr)2,嚴(yán)重削弱了接頭整體性能。 Zaid 等人進(jìn)一步探索了 Zr-4 合金與 304L 不銹鋼之間的直接擴(kuò)散焊[18],在 950℃下保溫 45 min 后觀察到明顯的界面分區(qū)現(xiàn)象,靠近 Zr-4 一側(cè)的區(qū)域主要包括 α-Zr 固溶體、Zr2(Fe, Ni) 和 Zr + Zr(Fe, Cr)2 共晶相。斷裂發(fā)生在界面上,表現(xiàn)出脆性斷裂的特點(diǎn),且硬度分布不均勻, 其中 Zr2(Fe, Cr)的硬度最高,這對(duì)接頭的力學(xué)性能產(chǎn)生了負(fù)面影響。此外,Lucuta 等人利用 熱壓擴(kuò)散技術(shù)實(shí)現(xiàn)了 Zr-2 合金與 304L 不銹鋼的有效連接[19],研究發(fā)現(xiàn)擴(kuò)散區(qū)內(nèi)含有 γ-Fe、 α-Fe、ZrCr2 相以及 Zr-Fe-Ni、Zr2Fe 和 Zr2Ni 等化合物。從以上研究不難看出,在擴(kuò)散焊過(guò) 程中,微量合金元素不可避免地與 Zr 發(fā)生反應(yīng),形成一系列脆性第二相,如 Zr2Fe、Zr(Fe, Cr)2 和 Zr2(Fe, Ni)等。這些第二相傾向于在連接界面處聚集,從而顯著削弱接頭的強(qiáng)度和可 靠性[20]。對(duì)鋯合金母材進(jìn)行熱處理能夠改善其顯微組織與性能。姚等[21]研究發(fā)現(xiàn),熱處理會(huì) 影響鋯合金中析出相的尺寸和分布,進(jìn)而影響合金的吸氫能力,較大的析出相能作為氫擴(kuò)散 的通道,延長(zhǎng)其作用時(shí)間,導(dǎo)致更高的吸氫量。朱等[22]研究發(fā)現(xiàn),熱處理溫度和冷卻速率對(duì) 鋯合金中第二相的晶體結(jié)構(gòu)影響顯著,高溫下形成 BCC 結(jié)構(gòu)的 Zr2Fe,而中低下主要生成 HCP 結(jié)構(gòu)的 Zr(Fe, Cr, Nb)2 和 FCC 結(jié)構(gòu)的 Zr3Fe。溫度升高促使 Fe 替換 Cr 的比例增加,增 強(qiáng)第二相穩(wěn)定性。快速冷卻抑制 Fe 的充分?jǐn)U散,導(dǎo)致非平衡態(tài)結(jié)構(gòu) Zr3Fe 相生成,而慢速 使得元素均勻分布,形成更穩(wěn)定的 HCP 結(jié)構(gòu)。另外,張研究發(fā)現(xiàn),在熱處理時(shí)選擇較高的 溫度和較長(zhǎng)的時(shí)間,有效提高第二相粒子彌散分布的趨勢(shì),并且熱處理過(guò)程中伴隨著再結(jié)晶, 使得鋯合金表面硬度降低[23]。焊后熱處理作為一種有效的手段,不僅能夠改善焊接接頭的機(jī) 械性能,還能有效減少殘余應(yīng)力,預(yù)防裂紋的產(chǎn)生,并且增強(qiáng)耐腐蝕[24, 25]。盛研究發(fā)現(xiàn),水 淬處理微束等離子焊鋯合金接頭會(huì)保留一些亞穩(wěn)相 β-Zr,并在晶界或晶內(nèi)形成第二相,同時(shí) 產(chǎn)生大量位錯(cuò),導(dǎo)致硬度增加。而回火處理則讓這些亞穩(wěn)相分解,析出彌散分布的第二相 Zr(Fe, Cr)2。淬火態(tài)的鋯合金耐氧化性最差,而回火態(tài)的第二相粒子分布均勻,提高接頭抗 氧化性[26]。通過(guò)精確控制加熱溫度、保溫時(shí)間及冷卻速率等工藝參數(shù),能在一定程度上減輕 界面和晶界處第二相顆粒的偏聚現(xiàn)象,促使微觀組織中的缺陷愈合,進(jìn)而提升接頭的整體質(zhì) 量,是一種切實(shí)可行的方法。而有關(guān)鋯合金擴(kuò)散連接接頭的焊后熱處理工藝卻鮮有報(bào)道。

本研究探討了鋯合金在擴(kuò)散焊后的熱處理工藝對(duì)接頭中第二相的形成及分布特征,具體 聚焦于保溫溫度與冷卻速率兩種關(guān)鍵參數(shù),并進(jìn)一步分析了微觀結(jié)構(gòu)變化對(duì)接頭顯微硬度及 耐腐蝕性能的影響。以期為鋯合金接頭性能改善與焊后熱處理工藝的優(yōu)化提供理論基礎(chǔ)與科學(xué)依據(jù)。

1、試驗(yàn)方法

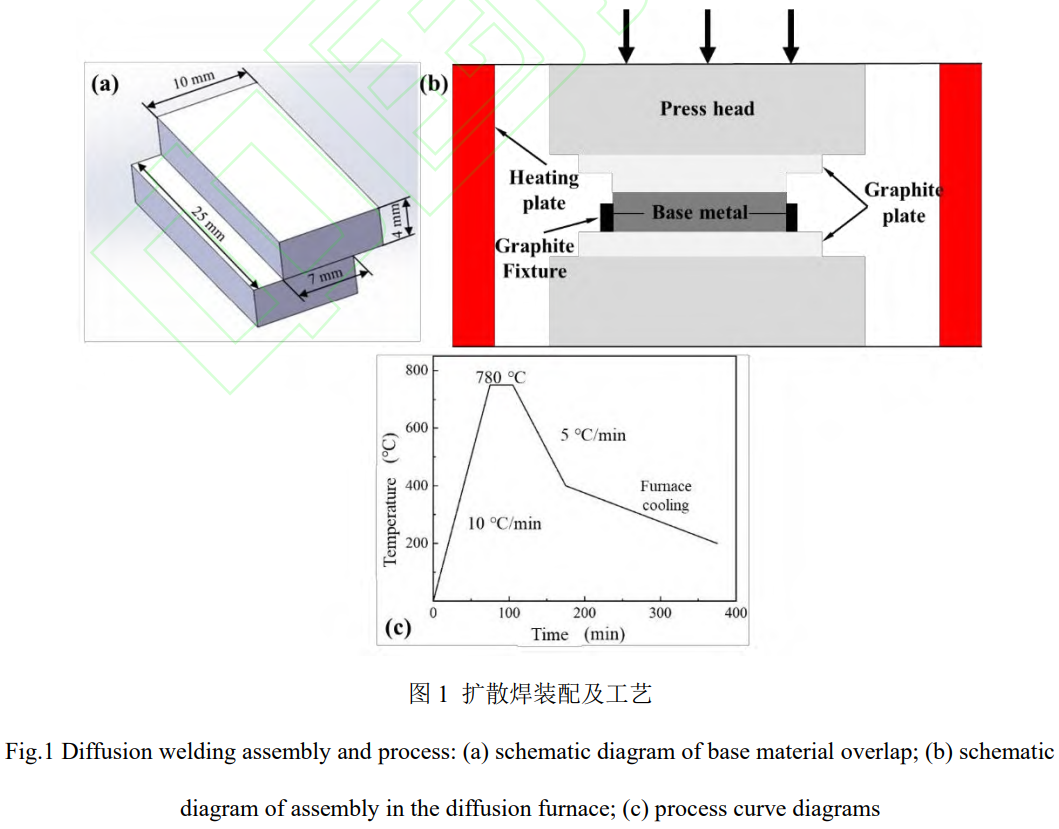

本研究選用由核動(dòng)力研究設(shè)計(jì)院研制的 4 mm 厚再結(jié)晶退火態(tài)鋯合金板作為母材,其具 體成分如表 1 所示。采用電火花線切割機(jī)將母材切割成尺寸為 25 mm×10 mm×4 mm 的標(biāo)準(zhǔn) 塊體試樣,并使用 150 至 7000 號(hào) SiC 砂紙逐級(jí)打磨,以最大程度保證待焊面平整。為去除 表面雜質(zhì)和油污,打磨后的母材試樣依次在丙酮和無(wú)水乙醇中進(jìn)行超聲清洗 20 min 以上。 清洗完畢后對(duì)樣品進(jìn)行吹干處理,確保表面潔凈且無(wú)殘留物。

表 1 鋯合金的名義化學(xué)成分 (wt.%)

Table 1 Nominal chemical composition of zirconium alloy (wt.%)

| Cr | Fe | Ni | Nb | Zr |

| 0.07 | 0.3 | 0.007 | 0.3 | 余量 |

按照?qǐng)D 1(a)所示的搭接接頭形式,將預(yù)處理后的試樣裝配并置于石墨盤(pán)上,在試樣上方 放置石墨塊以確保母材之間的緊密接觸。裝配好的試樣隨后被放入真空擴(kuò)散爐 ( 由中國(guó)科學(xué) 院沈陽(yáng)科學(xué)儀器股份有限公司提供)中,見(jiàn)圖 1(b)。在施加 15 MPa 壓力的同時(shí),確保真空 度達(dá)到 1.0×10-3 Pa。擴(kuò)散焊的具體工藝曲線如圖 1(c)所示。加熱程序啟動(dòng)后,采用 10 ℃/min 的升溫速率將溫度升至 780℃,并保溫 1 h,隨后以 5 ℃/min 的冷卻速率降至 400℃,之后 隨爐冷卻至室溫。

將鋯合金母材和擴(kuò)散焊接頭樣品真空封管后,置于室溫馬弗爐 ( 由合肥科晶材料技術(shù)有 限公司提供)中進(jìn)行熱處理。加熱過(guò)程中,以 10 ℃/min 的恒定速率將樣品加熱至設(shè)定溫度, 并在該溫度下保溫 1 h。隨后,根據(jù)試驗(yàn)設(shè)計(jì)采用三種冷卻速率將樣品冷卻至室溫并取出, 冷卻速率分別為:水冷約為 1000 ℃/s、空冷約為 4 ℃/s 和爐冷為 0.2 ℃/s。熱處理溫度范圍 設(shè)定為 700-780℃,該溫度區(qū)間參考了鋯合金中第二相的溶解特性。

對(duì)樣品進(jìn)行處理以觀察其顯微組織。將接頭沿垂直于焊縫的方向切開(kāi),并對(duì)待觀察表面 進(jìn)行逐級(jí)機(jī)械打磨,使用從粗到細(xì)的 SiC 砂紙最終打磨至 7000 目,確保表面平整光滑。隨 后,采用顆粒度為 0.25 μm 的金剛石拋光劑在拋光機(jī)處理。對(duì)拋光后的樣品表面用腐蝕液蝕 刻處理 15 s,腐蝕液由體積分?jǐn)?shù)為 10%的 HF、45%的 HNO3 和 45%的 H2O 組成。腐蝕處理 后,用無(wú)水乙醇沖洗試樣并吹干,確保表面清潔干燥。采用型號(hào)為 JSM-7800F 的熱場(chǎng)發(fā)射 掃描電子顯微鏡 SEM)觀察接頭的顯微組織形貌。

為了測(cè)定擴(kuò)散焊接頭中第二相的力學(xué)性能,采用了納米壓痕技術(shù)。實(shí)驗(yàn)設(shè)備選用 Bruker Hysitron TI980 型納米壓痕儀,設(shè)定載荷為 10 mN,并在最大載荷下保持 10 ms 以確保數(shù)據(jù) 的穩(wěn)定性和準(zhǔn)確性。加載和卸載過(guò)程均嚴(yán)格按照預(yù)設(shè)參數(shù)進(jìn)行,以保證測(cè)試條件的一致性。 每次測(cè)試均在不同位置重復(fù)進(jìn)行,以減少局部微觀結(jié)構(gòu)差異對(duì)結(jié)果的影響,并確保數(shù)據(jù)的代 表性和可靠性。

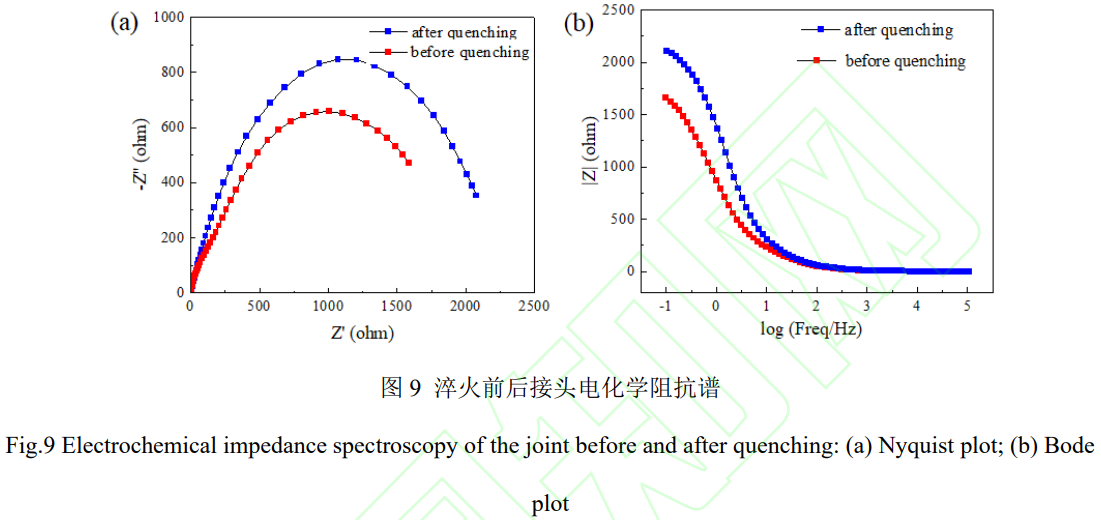

電化學(xué)實(shí)驗(yàn)用辰華公司提供的 CHIE660 型電化學(xué)工作站完成,主要使用動(dòng)電位掃描以 及阻抗譜兩種分析方法,實(shí)驗(yàn)在三電極測(cè)試體系中完成。電解液采用 5%濃度的 H2SO4溶液, pH 值約為 0,工作電極為鋯合金,樣品制成 8 mm×8 mm×5 mm 的塊狀,有效工作面積為 10 ×10 mm2,鉑電極作為對(duì)電極,飽和甘汞電極作為參比電極。動(dòng)電位掃描測(cè)試范圍為-2 V 至 2 V,掃描速度為 2 mV/s。阻抗譜測(cè)試范圍為 10 MHz 至 0.01 Hz,擾動(dòng)幅度為 10 mV。將預(yù) 處理后的接頭樣品安裝為工作電極,在室溫下浸入硫酸溶液中。首先進(jìn)行開(kāi)路電位 OCP) 測(cè)量,穩(wěn)定 20 min 后開(kāi)始極化掃描。陽(yáng)極和陰極極化掃描范圍設(shè)定為相對(duì)于 OCP 的± 250 mV,掃描速率為 1 mV/s。用 Tafel 法對(duì)極化曲線進(jìn)行擬合分析,計(jì)算出各接頭的腐蝕電位 Ecorr)和腐蝕電流密度 ( Icorr)。根據(jù)電化學(xué)理論,Icorr的減小意味著腐蝕速率的降低,從而 反映出材料耐腐蝕性的增強(qiáng),較高的 Ecorr表明材料更難發(fā)生腐蝕反應(yīng),意味著耐腐蝕性相應(yīng) 提高。在完成極化曲線測(cè)量后,對(duì)接頭樣品進(jìn)行了電化學(xué)阻抗譜 EIS)測(cè)試。施加的小幅 正弦波信號(hào)頻率范圍從 100 kHz 至 0.1 mHz,振幅為 10 mV RMS),以避免對(duì)樣品造成顯 著的極化影響。通過(guò) EIS 測(cè)試獲得了 Nyquist 圖和 Bode 圖,并構(gòu)建并擬合等效電路模型。

2、試驗(yàn)結(jié)果與討論

2.1 熱處理對(duì)鋯合金母材接頭第二相的影響

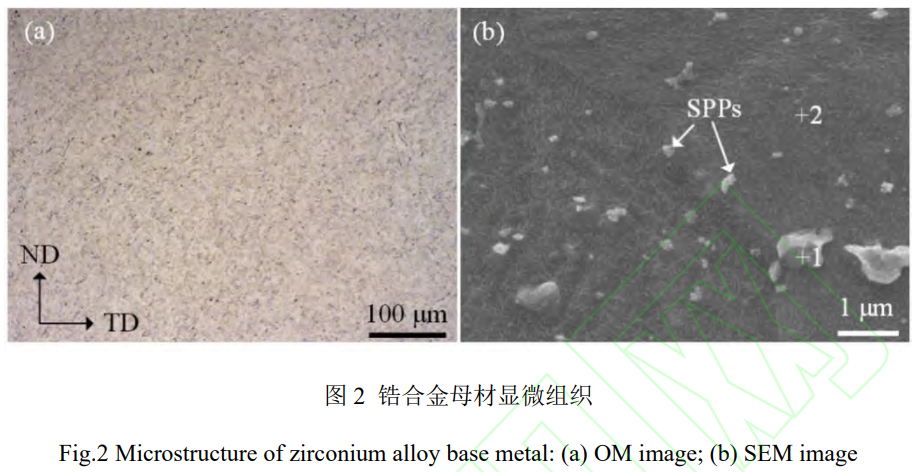

對(duì)鋯合金母材顯微組織的表征結(jié)果如圖 2 所示。金相分析顯示,母材中存在大量彌散分 布的第二相顆粒,光學(xué)顯微鏡下呈黑色顆粒狀,掃描電鏡下顯示為白色顆粒。第二相以細(xì)小 球狀為主彌散分布,同時(shí)存在局部團(tuán)簇化分布。結(jié)合母材軋制工藝分析,由于退火溫度較低, 部分第二相未完全溶解。EDS 分析結(jié)果如表 2 所示,第二相處相比于基體普遍有 Fe 元素的 明顯富集。

表 2 圖 2 中各點(diǎn)化學(xué)成分 (at.%)

Table 2 Chemical composition of each point in Fig. 2 (at.%)

| Region | Sn | Fe | Cr | Nb | Zr |

| 1 | 1.66 | 2.61 | 1.75 | 9.89 | 84.09 |

| 2 | 1.88 | 14.21 | 1.35 | 9.26 | 73.29 |

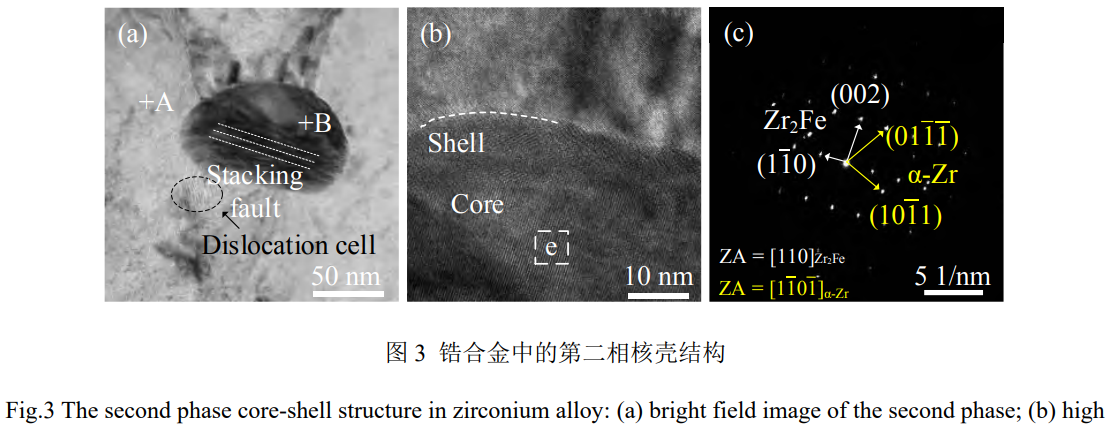

圖 3 所示透射電鏡表征進(jìn)一步揭示了第二相的精細(xì)結(jié)構(gòu)。該第二相位于晶界附近,尺寸 為納米級(jí),第二相內(nèi)部存在大量層錯(cuò),附近有位錯(cuò)胞,如圖 3(a)所示。圖 3(b)可以看到第二 相的核殼結(jié)構(gòu),第二相外側(cè)有一層和內(nèi)部晶體取向不同的殼結(jié)構(gòu)。選區(qū)電子衍射證實(shí)其內(nèi)核 為四方結(jié)構(gòu)的 Zr2Fe 相,如圖 3(c)所示,與表 3 中 EDS 所示 Zr/Fe 原子比( ~2:1)相符。結(jié) 合元素?cái)U(kuò)散動(dòng)力學(xué)分析,F(xiàn)e 在 α-Zr 基體中的高擴(kuò)散速率,過(guò)量 Fe 元素的富集促使 Zr2Fe 相 優(yōu)先形核,并作為多元金屬間化合的異質(zhì)形核基底,如 Zr(Fe, Cr, Nb)2等[27]。該現(xiàn)象與析出 相與基體間的元素偏析行為密切相關(guān)[28]。

表 3 圖 3 中各點(diǎn)化學(xué)成分 (at.%)

Table 3 Chemical composition of each point in Fig. 3 (at.%)

| Region | Sn | Fe | Cr | Nb | Zr |

| A | 0.72 | 1.00 | -- | 0.12 | 98.16 |

| B | 0.2 | 30.18 | 5.02 | 2.79 | 61.80 |

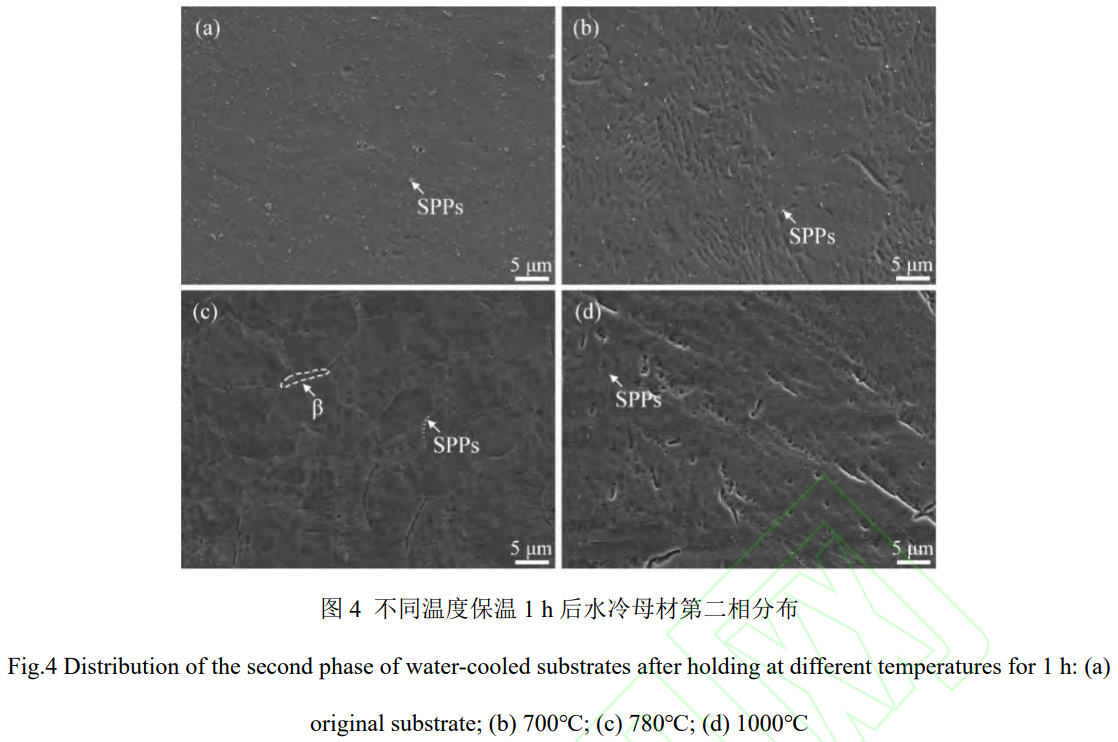

由于焊后通常會(huì)在鋯合金接頭界面區(qū)域形成新的第二相。當(dāng)連接溫度過(guò)高時(shí),接頭中粗 大第二相通常會(huì)在晶界處偏聚,損害接頭力學(xué)性能。通過(guò)焊后熱處理可調(diào)整接頭中第二相的 尺寸和分布。圖 4 展示了不同溫度下水冷后母材中第二相的分布情況。圖 4(a)顯示了初始母 材中沿流線型分布的第二相以及一些聚集生長(zhǎng)的大顆粒第二相,這歸因于軋板未完全退火; 圖 4(b)表明,在 700℃保溫 1 h 后,大尺寸的第二相已經(jīng)完全溶解,過(guò)快的冷卻速度導(dǎo)致第 二相未能充分析出,α-Zr 基體呈現(xiàn)出合金元素的過(guò)飽和固溶狀態(tài),剩余第二相的數(shù)量減少且 尺寸更為細(xì)小。在 780℃保溫 1 h 的情況下,觀察到晶界處有 β 相析出,并且極少數(shù)晶粒內(nèi) 部也能夠觀察到條狀 β 相的存在[5, 6, 29],相間存在著更小的條狀分布的亮白色第二相顆粒。 此階段第二相已在保溫過(guò)程中充分溶解,由于 Fe、Cr、Nb 等元素在 β 相中的溶解度更高, 因此第二相溶解后合金元素傾向于擴(kuò)散至 β 相中,并在冷卻過(guò)程優(yōu)先從 β 相析出至晶界中。 而在 1000℃保溫 1 h 的條件下,母材中的 α 相完全向 β 相轉(zhuǎn)變[30],快速冷卻后形成了板條 狀 α 相,并在板條界面處析出了細(xì)小的第二相。在金相制樣過(guò)程中使用了相同成分的腐蝕 液,但經(jīng)過(guò)熱處理后的基體中出現(xiàn)了孔洞,說(shuō)明基體的耐腐蝕性有所下降,這可能是由于過(guò) 多的 Nb 元素固溶但未能充分析出所致。適量添加 Nb 元素能夠提升鋯合金的耐腐蝕性能[31]。 然而,當(dāng)基體中含有過(guò)多固溶的 Nb 時(shí),其耐腐蝕性能反而減弱[32, 33]。此外,基體耐腐蝕性 在經(jīng) 700℃熱處理后變得最差,而在 780℃熱處理過(guò)程中,盡管達(dá)到了相變溫度,但基體相 變程度較低,晶界處 β 相含有部分合金元素,晶內(nèi)基體中的過(guò)飽和固溶度降低,并伴隨著連 續(xù)析出的細(xì)小第二相[5, 6]。因此,選擇在該溫度下進(jìn)行不同冷卻速率的熱處理試驗(yàn)是合理的。

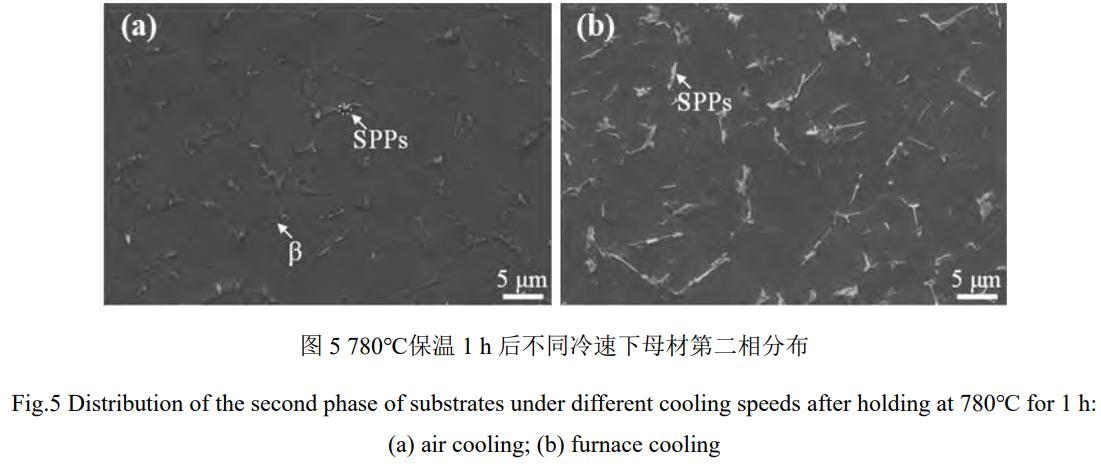

在 780℃保溫 1 h 后,空冷和油冷處理下鋯合金母材中析出的第二相的分布情況如圖 5 所示。由于該溫度已達(dá)到 α 相向 β 相轉(zhuǎn)變的相變溫度,780℃下保溫 1 h 使得晶界處有少量 β 相析出。對(duì)于水冷條件,其較高的冷卻速率提供了顯著的形核驅(qū)動(dòng)力,促使合金元素在相 界面析出,并形成連續(xù)分布的納米級(jí)第二相顆粒,如圖 4(c)所示。在此情況下,β 相向 α 相 的轉(zhuǎn)變以擴(kuò)散型相變進(jìn)行,但因冷卻過(guò)于迅速,大部分第二相未能充分析出。當(dāng)冷卻速率減 緩至空冷條件時(shí),第二相顆粒的數(shù)量相對(duì)減少,尺寸有所增加,并在相界及 β 相區(qū)域形核長(zhǎng) 大,如圖 5(a)所示。相比之下,由于冷卻速率較慢,爐冷條件下幾乎所有的 β 相都轉(zhuǎn)變?yōu)檩^ 大的第二相顆粒,如圖 5(b)所示。由此可見(jiàn),隨著冷卻速率的降低,析出第二相的尺寸逐漸 增大,即使在空冷條件下,第二相也表現(xiàn)出部分長(zhǎng)大的趨勢(shì)。因此,為優(yōu)化接頭性能,選擇 焊后在 780℃的溫度下保溫 1 h 對(duì)連接件進(jìn)行水冷處理,以控制第二相的析出行為,確保材 料微觀結(jié)構(gòu)符合預(yù)期設(shè)計(jì)。

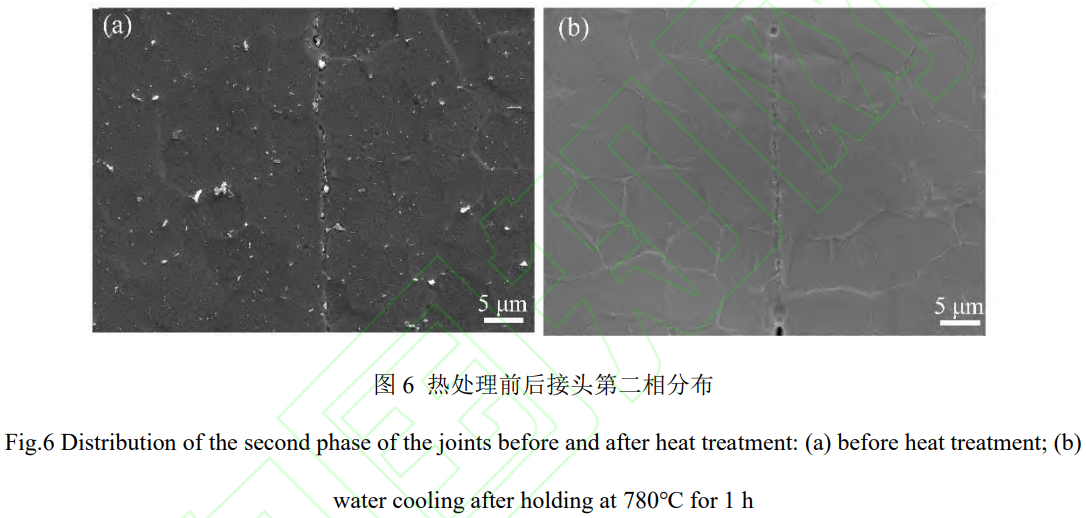

圖 6 展示了經(jīng) 780℃保溫 1 h 后水冷處理的鋯合金接頭中的第二相分布特征。界面區(qū)域 分布有大量粒徑約 1 μm 的第二相顆粒,同時(shí)母材晶界處亦存在較大尺寸的第二相顆粒。經(jīng) 保溫處理后,這些大尺寸的第二相顆粒逐漸溶解進(jìn)入母材基體中。值得注意的是,晶界處第 二相顆粒溶解過(guò)程中,富集的 Nb 和 Fe 等合金元素作為 β 相的穩(wěn)定元素,促使基體在保溫 期間優(yōu)先于晶界生成 β 相。在隨后的冷卻過(guò)程中,α 與 β 兩相之間析出了細(xì)小且連續(xù)分布的 納米級(jí)第二相顆粒。與此同時(shí),界面區(qū)域的大尺寸第二相顆粒也在熱處理保溫階段發(fā)生溶解, 最終導(dǎo)致熱處理完成后該區(qū)域暴露出由原先第二相顆粒占據(jù)的小尺寸孔洞,并伴隨著第二相 顆粒數(shù)量的顯著減少。因此,適當(dāng)?shù)暮负鬅崽幚砉に嚹軌蛴行д{(diào)控接頭中第二相的形態(tài)與分 布,從而影響界面結(jié)構(gòu)演變及接頭綜合性能表現(xiàn)。

2.2 熱處理對(duì)接頭力學(xué)與耐腐蝕性能的影響

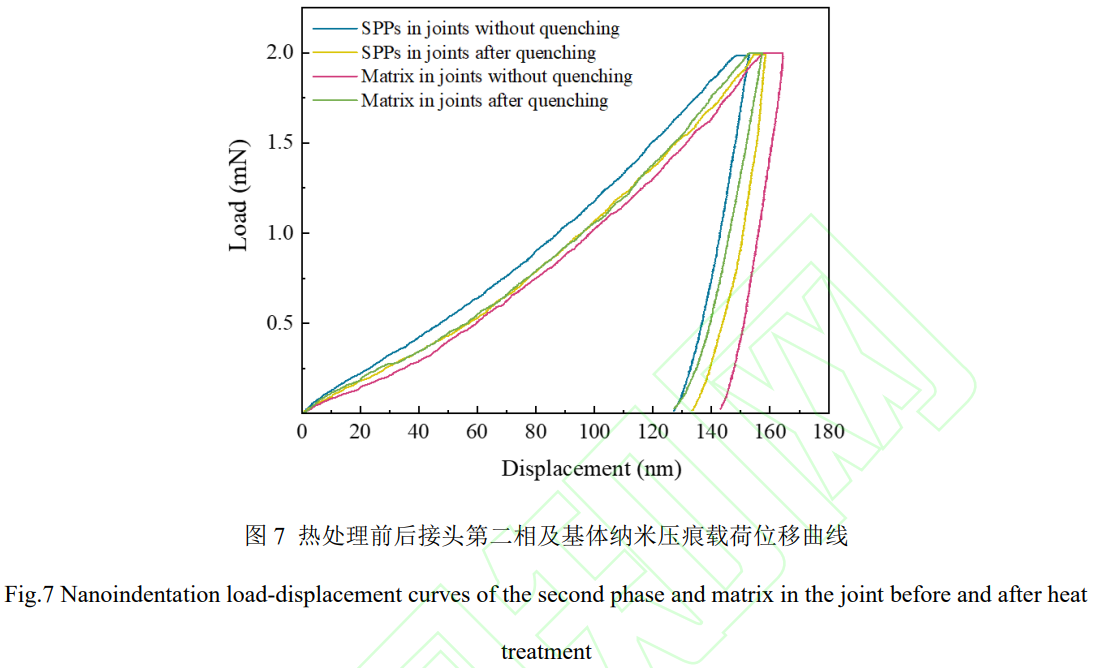

為了進(jìn)一步探討熱處理對(duì)鋯合金接頭中第二相力學(xué)性能的影響,本研究采用納米壓痕法, 對(duì)經(jīng) 780℃保溫 1 h 后水冷處理的母材和其擴(kuò)散焊接頭界面中的第二相進(jìn)行表征。圖 7 展示 了熱處理前后的接頭中第二相與基體的位移-載荷曲線,據(jù)此得出對(duì)應(yīng)的納米硬度和楊氏模 量結(jié)果匯總于表 4。鋯合金擴(kuò)散焊接頭界面處第二相的納米硬度達(dá)到了 2.31 GPa,楊氏模量 為 107.85 GPa,均顯著高于不含大顆粒第二相的基體相應(yīng)值。硬脆的第二相容易造成應(yīng)力集 中,成為裂紋萌發(fā)的潛在位置,從而對(duì)接頭的整體性能產(chǎn)生負(fù)面影響。由于所使用的壓痕尺 寸略大于第二相的實(shí)際尺寸,測(cè)量所得的結(jié)果并不能完全代表第二相本身的特性。然而,定 性分析依然表明第二相的相對(duì)硬度高于母材。淬火處理后,接頭界面中的顆粒狀第二相發(fā)生 了溶解,并且尺寸有所減小,這導(dǎo)致其納米硬度輕微下降至 2.07 GPa,而楊氏模量則增至 136.26 GPa。淬火后,基體內(nèi)的第二相主要沿著晶界分布,表現(xiàn)為細(xì)小且連續(xù)的納米級(jí)顆粒, 而在晶體內(nèi),由于合金元素未能及時(shí)析出,呈現(xiàn)過(guò)飽和固溶狀態(tài)。相比之下,母材中的合金 元素主要以納米級(jí)別的細(xì)小第二相顆粒存在于晶內(nèi),并伴隨有少量微米級(jí)別的較大尺寸第二 相。淬火之后,晶內(nèi)無(wú)第二相區(qū)域的基體納米硬度和楊氏模量相較于淬火前接頭基體的相應(yīng) 值均略有降低。這一現(xiàn)象說(shuō)明鋯合金基體中固溶強(qiáng)化效果不及彌散強(qiáng)化效應(yīng)明顯,即當(dāng)合金 元素未能充分析出時(shí),基體的硬度和楊氏模量會(huì)較低。因此,熱處理工藝對(duì)于調(diào)控第二相形 態(tài)及其力學(xué)性能具有至關(guān)重要的作用。優(yōu)化熱處理參數(shù)可有效改善第二相的分布和穩(wěn)定性。

表 4 不同區(qū)域納米壓痕硬度H(GPa) 和楊氏模量E(GPa)

Table 4 Nanoindentation hardness H(GPa) and Young's modulus E(GPa) in different regions

| Region | H(GPa) | E(GPa) |

| 未淬火界面第二相 (Spps at the unquenched interface) | 2.31 | 107.85 |

| 淬火界面第二相 (Spps at the quenched interface) | 2.07 | 136.26 |

| 未淬火接頭基體 (Unquenched joint matrix) | 2.01 | 102.24 |

| 淬火接頭基體 (Quenched joint matrix) | 1.78 | 77.48 |

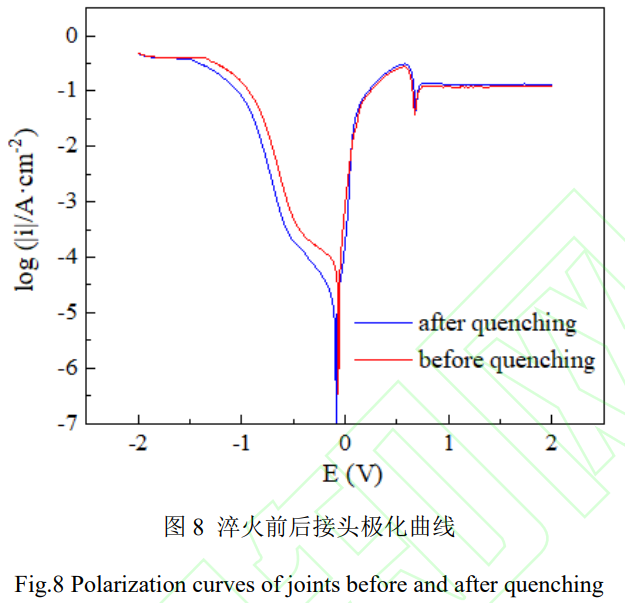

為探究焊后熱處理對(duì)鋯合金擴(kuò)散連接接頭耐腐蝕性能的影響,采用電化學(xué)腐蝕測(cè)試方法 對(duì)比熱處理前后的接頭在相同條件下的腐蝕性能。使用 5%硫酸溶液作為腐蝕介質(zhì),測(cè)量并 記錄極化曲線,如圖 8 所示。通過(guò) Tafel 外推法對(duì)實(shí)驗(yàn)數(shù)據(jù)進(jìn)行了擬合分析,從而獲得了各 接頭的 Ecorr和 Icorr,結(jié)果見(jiàn)表 5。實(shí)驗(yàn)結(jié)果顯示,相較于淬火前的接頭,淬火后的接頭在 5% 硫酸溶液中的 Icorr顯著降低,Ecorr 則有所升高,這表明淬火處理有效提升了接頭在該環(huán)境下 的耐腐蝕性能。這一現(xiàn)象可以歸因于淬火對(duì)接頭微觀結(jié)構(gòu)的影響,尤其是第二相分布的變化。 淬火前,界面區(qū)域存在較大尺寸的第二相顆粒,這些大顆粒在析出過(guò)程中伴隨體積膨脹,引 入局部應(yīng)力,進(jìn)而在周圍產(chǎn)生微裂紋,這些微裂紋作為腐蝕通道加速界面腐蝕過(guò)程[34, 35]。此 外,第二相傾向于優(yōu)先氧化,形成 Cr2O3 富集區(qū)、Zr 和 Cr 氧化物混合納米顆粒以及純 Fe 晶 粒的富集等,與 Zr 基體相比,這些變化導(dǎo)致不同程度的體積膨脹,促使氧化層開(kāi)裂,進(jìn)一 步加劇腐蝕[36]。淬火后,由于熱處理改變第二相的分布及形態(tài),減少粗大顆粒的數(shù)量及其相 關(guān)負(fù)面效應(yīng),降低微裂紋的形成幾率,從而有效地抑制腐蝕通道的生成,減緩腐蝕進(jìn)程。因 此,淬火對(duì)接頭微觀結(jié)構(gòu)的優(yōu)化提高了其耐腐蝕性能。

表 5 淬火前后接頭極化曲線擬合參數(shù)

Table 5 Polarization curve fitting parameters for joints before and after quenching

| Joint type | Icorr (A/cm²) | Ecorr (V) |

| 淬火后 (After quenching) | 6.02E-5 | -0.06725 |

| 淬火前 (Before quenching) | 1.11E-5 | -0.07524 |

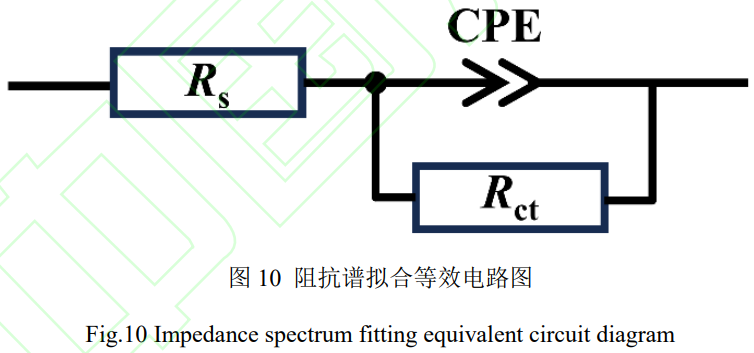

圖 9 展示了淬火處理前后接頭在電化學(xué)阻抗譜 EIS)測(cè)試中獲得的 Nyquist 圖和 Bode 圖,對(duì)應(yīng)的等效電路模型如圖 10 所示。根據(jù)等效電路擬合得到的電化學(xué)參數(shù)總結(jié)于表 6, 其中,Rs 代表溶液接觸電阻,Rct 為電荷轉(zhuǎn)移電阻,而 CPE 表示常相位角元件( Constant Phase Element),用于描述由于表面不均勻性導(dǎo)致的理想電容行為偏離。通過(guò)分析電極表面微觀結(jié) 構(gòu)變化對(duì)電化學(xué)阻抗譜數(shù)據(jù)的影響來(lái)評(píng)估材料的耐腐蝕性能。當(dāng)進(jìn)行阻抗譜掃描時(shí),界面開(kāi) 始經(jīng)歷極化過(guò)程,表現(xiàn)為虛部阻抗先升高后下降的趨勢(shì),反映極化程度的增加。從圖 9(a)所 示的 Nyquist 圖可以看出,所有樣品的阻抗譜均呈現(xiàn)為一個(gè)單一的容抗弧,表明反應(yīng)控制步 驟主要由電荷轉(zhuǎn)移過(guò)程主導(dǎo)。容抗弧的半徑代表了腐蝕產(chǎn)物氧化膜的阻抗特性,其等效電路 模型可以簡(jiǎn)化為 RC并聯(lián)電路。考慮到電極表面的非理想均勻性,采用 CPE 代替理想的電容 元件 C 來(lái)更準(zhǔn)確地描述系統(tǒng)行為,松弛系數(shù) n( 0

表 6 淬火前后接頭阻抗譜參數(shù)

Table 6 Impedance spectral parameters of the joint before and after quenching

| Joint type | Rs (Ω·cm²) | Rct (kΩ·cm²) | CPE (μS·secⁿ·cm⁻²) | n | OCP (V) |

| 淬火后 (After quenching) | 0.9785 | 1.776 | 187.76 | 0.741 | -0.0648 |

| 淬火前 (Before quenching) | 1.1890 | 2.320 | 119.59 | 0.772 | -0.0830 |

3、結(jié)論

本研究深入探討了鋯合金在擴(kuò)散連接后熱處理過(guò)程中第二相的形成、分布及其對(duì)接頭耐 腐蝕性能和力學(xué)性能的影響。研究表明,適當(dāng)?shù)暮负鬅崽幚砟軌蛴行д{(diào)控接頭中第二相的形 態(tài)與分布,促進(jìn)第二相的充分溶解與合金元素向晶界 β 相的擴(kuò)散,顯著改善材料的微觀結(jié)構(gòu) 演變;高冷卻速率提供了顯著的形核驅(qū)動(dòng)力,促使合金元素在相界面析出,形成連續(xù)分布的 納米級(jí)第二相顆粒。淬火后,接頭界面處第二相的顯微硬度略微下降,而楊氏模量上升。經(jīng) 780℃保溫 1 h 并采用水冷處理,接頭耐腐蝕性能顯著提升,表現(xiàn)為腐蝕電流密度顯著降低, 腐蝕電位升高,氧化膜穩(wěn)定性更好。本研究為改善鋯合金接頭性能提供了有效技術(shù)路徑,并 為實(shí)際應(yīng)用中熱處理工藝的選擇提供了理論依據(jù)。

REFERENCES

[1] Chu S, Majumdar A. Opportunities and challenges for a sustainable energy future[J]. Nature, 2012, 488: 294-303.

[2] Zinkle S J, Was G S. Materials challenges in nuclear energy[J]. Acta Materialia, 2013, 61: 735-758.

[3] Yu J J, Wei Z H. Mechanisms of hydride nucleation, growth, reorientation and embrittlement in zirconium: a review[J]. Materials, 2023, 16: 2419.

[4] Wang Y, Li Y X, Bai Y J, et al. The influence of hydrogen content on the Zr-4 alloy diffusion bonding joint: From experiments to molecular dynamics simulations[J]. Materials Today Communications, 2024, 40: 109568.

[5] 王瑞萍,肖宗林,楊旭,等。采用 Nb 中間層擴(kuò)散連接 Zr-4 合金接頭界面組織與性能 [J]. 焊接學(xué)報(bào),2024, 45 (8): 33-40. WANG Ruiping, XIAO Zonglin, YANG Xu, et al. Microstructures and properties of Zr-4 alloy diffusion bonding joint with Nb interlayer [J]. Transactions of the China Welding Institution, 2024, 45 (8): 33-40. (in Chinese)

[6] Yang X, Guo C X, Wang R P, et al. Microstructural evolution and mechanical properties of Zr4 alloy joints diffusion bonded with Nb interlayer[J]. Materials Characterization, 2024, 208: 113596.

[7] Slobodyan M S. Arc welding of zirconium and its alloys: A review[J]. Progress in Nuclear Energy, 2021, 133: 103630.

[8] Slobodyan M S. Dissimilar welding and brazing of zirconium and its alloys: Methods, parameters, metallurgy and properties of joints[J]. Journal of Manufacturing Processes, 2022, 75: 928-1002.

[9] Ahmad M, Akhter J I, Shaikh M A, et al. Hardness and microstructural studies of electron beam welded joints of Zircaloy-4 and stainless steel[J]. Journal of Nuclear Materials, 2002, 301(2-3): 118-121.

[10] Slobodyan M S. Resistance, electron- and laser-beam welding of zirconium alloys for nuclear applications: A review[J]. Nuclear Engineering and Technology, 2021, 53(4): 1049-1078.

[11] Song X G, Jiang N, Bian H, et al. Microstructure evolution and strengthening mechanism of CoCrFeMnNi HEA/Zr-3 brazed joints reinforced by fine-grained BCC HEA and HCP Zr[J]. Journal of Materials Science & Technology, 2024, 185: 32-47.

[12] Jiang N, Bian H, Song X G, et al. Higher entropy-induced strengthening in mechanical property of Cantor alloys/Zr-3 joints by laser in-situ eutectic high-entropy transformation[J]. Journal of Materials Science & Technology, 2025, 211: 110-122.

[13] Zeng S, You G Q, Yao F J, et al. Coupling effect of bonding temperature and reduced interlayer thickness on the interface characteristics and quality of the diffusion-bonded joints of Zr alloys[J]. Journal of Materials Research and Technology, 2022, 18: 2699-2710.

[14] Jiang N, Bian H, Song X G, et al. Recent advances in joining of zirconium and zirconium alloy for nuclear industry[J]. Metals and Materials International, 2024, 30: 2625-2654.

[15] Yang B, Li C, Si X Q, et al. Understanding the effect of holding time on interfacial microstructure evolution and mechanical properties of Ti3AlC2/Zr-4 brazed joints[J]. Journal of Materials Research and Technology, 2024, 33: 1835-1845.

[16] Li W D, Liang Y X, Bai Y, et al. Cu-Cu low-temperature diffusion bonding by spark plasma sintering: Void closure mechanism and mechanical properties[J]. Journal of Materials Science & Technology, 2023, 139(10): 210-223.

[17] Wang Z, Yang X, Wang J, et al. Microstructure and mechanical properties of vacuum diffusion bonded Zr-4 alloy joint[J]. Crystals, 2021, 11(11): 1437.

[18] Zaid B, Taouinet M, Souami N, et al. Microstructure and corrosion aspects of dissimilar joints of zircaloy-4 and 304L stainless steel[J]. Journal of Materials Engineering and Performance, 2012, 22(3): 854-862.

[19] Lucuta P Gr, Pătru I, Vasiliu F. Microstructural features of hot pressure bonding between stainless steel type AISI-304 L and Zircaloy-2[J]. Journal of Nuclear Materials, 1981, 99(2-3): 154-164.

[20] Mu R J, Wang Y, Niu S Y, et al. Excellent high-temperature strength of (HfZrTiTaNb)C high-entropy carbide diffusion-bonded joint via in-situ alloying of Ni/Nb/Ni composite interlayer[J]. Journal of Advanced Ceramics, 2025, 14(1): 9224040.

[21] 姚美意,段文榮,吳曉彤,等。熱處理對(duì)鋯合金在 360℃LiOH 水溶液中腐蝕吸氫行為的影響 [J]. 材料熱處理學(xué)報(bào),2016, 37 (9): 34-40. YAO Meiyi, DUAN Wenrong, WU Xiaotong, et al. Effect of heat treatment on hydrogen absorption behavior of zirconium alloys during corrosion in lithiated water at 360℃[J]. Transactions of Materials and Heat Treatment, 2016, 37 (9): 34-40. (in Chinese)

[22] 朱偉,王楨,吳璐,等。新鋯合金不同熱處理?xiàng)l件下第二相結(jié)構(gòu)及成分變化研究 [J]. 現(xiàn)代應(yīng)用物理,2023, 14 (1): 010801. ZHU Wei, WANG Zhen, WU Lu, et al. Study on the structure and composition changes of second phase particle of new zirconium alloy under different heat treatment conditions [J]. Modern Applied Physics, 2023, 14 (1): 010801. (in Chinese)

[23] 張瑤。熱處理?xiàng)l件對(duì)形變鋯合金第二相粒子長(zhǎng)大行為的影響 [D]. 上海:上海交通大學(xué),2017. ZHANG Yao. Effect of heat treatment on the growth behavior of second phase particles in deformed zirconium alloy [D]. Master’s thesis, Shanghai: Shanghai Jiao Tong University, 2017. (in Chinese)

[24] 李林平,劉艷榮,楊茂鴻,等。焊后熱處理對(duì) Sanicro25/G115 異種鋼接頭組織及力學(xué)性能的影響 [J]. 金屬熱處理,2024, 49 (11): 178-184. LI Linping, LIU Yanrong, YANG Maohong, et al. Effect of PWHT on microstructure and mechanical properties of Sanicro25/G115 hetero-steel welded joint [J]. Heat Treatment of Metals, 2024, 49 (11): 178-184. (in Chinese)

[25] 化雨,陳建國(guó),余黎明,等。高 Cr 鐵素體耐熱鋼與奧氏體耐熱鋼的異種材料擴(kuò)散連接接頭組織演變及力學(xué)性能 [J]. 金屬學(xué)報(bào),2022, 58 (2): 141-154. HUA Yu, CHEN Jianguo, YU Liming, et al. Microstructure evolution and mechanical properties of dissimilar material diffusion-bonded joint for high Cr ferrite heat-resistant steel and austenitic heat-resistant steel [J]. Acta Metallurgica Sinica, 2022, 58 (2): 141-154. (in Chinese)

[26] 盛凱旋。熱處理對(duì)鋯合金焊接接頭組織及性能的影響 [D]. 哈爾濱:哈爾濱工業(yè)大學(xué),2016. SHENG Kaixuan. Effects of heat treatment on microstructure and properties of the welding zirconium alloy joint [D]. Master’s thesis, Harbin: Harbin Institute of Technology, 2016. (in Chinese)

[27] Han F, Li G, Yuan F, et al. Nano-refinement of the face-centered cubic Zr(Fe, Cr)₂ secondary phase particles in Zircaloy-4 alloy via localized-shearing/bending-driven fracture under high-temperature compression[J]. Journal of Materials Science & Technology, 2023, 165: 8-16.

[28] 柴林江,欒佰峰,周宇,等。鋯合金第二相研究述評(píng) (Ⅰ):Zircaloys 合金 [J]. 中國(guó)有色金屬學(xué)報(bào),2012, 22 (6): 1594-1604. CHAI Linjiang, LUAN Baifeng, ZHOU Yu, et al. Review of second phase particles on zirconium alloys (I): Zircaloys [J]. The Chinese Journal of Nonferrous Metals, 2012, 22 (6): 1594-1604. (in Chinese)

[29] 邱日盛,欒佰峰,柴林江,等。鋯合金第二相研究述評(píng) (Ⅱ):Zr-Sn-Nb-Fe 系合金 [J]. 中國(guó)有色金屬學(xué)報(bào),2012, 22 (6): 1605-1615. QIU Risheng, LUAN Baifeng, CHAI Linjiang, et al. Review of second phase particles on zirconium alloys (II): Zr-Sn-Nb-Fe alloys [J]. The Chinese Journal of Nonferrous Metals, 2012, 22 (6): 1605-1615. (in Chinese)

[30] 劉彥章,邱軍,劉欣,等. N18 鋯合金在 600~1200℃蒸汽中的氧化行為研究 [J]. 核動(dòng)力工程,2010, 31 (2): 85-88. LIU Yanzhang, QIU Jun, LIU Xin, et al. Oxidation kinetics of N18 zirconium alloy at temperatures of 600~1200℃ in steam [J]. Nuclear Power Engineering, 2010, 31 (2): 85-88. (in Chinese)

[31] 黃嬌,潘晉廷,陳紀(jì)丹,等. Nb 含量對(duì)鋯合金腐蝕吸氫的影響 [J]. 中國(guó)有色金屬學(xué)報(bào),2025, 35 (02): 586-596. HUANG Jiao, PAN Jinyan, CHEN Jidan, et al. Effect of Nb content on corrosion hydrogen absorption of zirconium alloys [J]. The Chinese Journal of Nonferrous Metals, 2025, 35 (02): 586-596. (in Chinese)

[32] 黃嬌. Nb 對(duì) Zr-Sn 系鋯合金腐蝕各向異性行為的影響 [D]. 上海:上海大學(xué),2018. HUANG Jiao. Effect of Nb on the corrosion anisotropy behavior of Zr-Sn series zirconium alloys [D]. Shanghai: Shanghai University, 2018. (in Chinese)

[33] 李志康. Nb 對(duì) Zr-Sn 系鋯合金在高溫水中腐蝕析氫的影響 [D]. 內(nèi)蒙古:內(nèi)蒙古工業(yè)大學(xué),2023. LI Zhikang. Effect of Nb on hydrogen evolution in corroded Zr-Sn zirconium alloys in high temperature water [D]. Inner Mongolia: Inner Mongolia University of Technology, 2023. (in Chinese)

[34] Lee J G, Lee G J, Park J J, et al. Corrosion behavior in high-temperature pressurized water of Zircaloy-4 joints brazed with Zr-Cu-based amorphous filler alloys[J]. Journal of Nuclear Materials, 2017, 488: 204-209.

[35] Kumar A, Dhar A, Koley I, et al. Interfacial microstructure and electrochemical behavior of diffusion welded joints of Zr-Alloy and super duplex stainless steel[J]. Welding in the World, 2024, 68: 2521-2135.

[36] Qin W, Kiran Kumar N A P, Szpunar J A, et al. Intergranular δ-hydride nucleation and orientation in zirconium alloys[J]. Acta Materialia, 2011, 59(18): 7010-7021.

[37] Kumar A, Thirunavukarasu G, Kundu S. Electrochemical behavior and microstructure of diffusion welding of zirconium alloy and super duplex stainless steel[J]. Materials Today Communications, 2024, 41: 110735.

(注,原文標(biāo)題:熱處理對(duì)鋯合金擴(kuò)散焊接頭第二相及性能影響)

tag標(biāo)簽:核級(jí)鋯合金,擴(kuò)散焊接頭,焊后熱處理,第二相分布演變,界面微觀結(jié)構(gòu),納米力學(xué),電化學(xué)腐蝕,協(xié)同影響機(jī)制