發(fā)布日期:2025-8-9 11:28:30

一、引言

在現(xiàn)代材料科學(xué)的璀璨星空中,鈦合金以其獨特而卓越的性能,宛如一顆耀眼的明星,備受眾多行業(yè)的青睞與關(guān)注。自 20 世紀(jì) 50 年代首次被應(yīng)用于航空領(lǐng)域以來,鈦合金憑借密度低、強度高、耐腐蝕性強、生物相容性佳以及在高低溫環(huán)境下性能穩(wěn)定等一系列優(yōu)異特性,逐漸在航空航天、醫(yī)療、化工、海洋、新能源、汽車、船舶、石油等多個關(guān)鍵領(lǐng)域嶄露頭角,發(fā)揮著不可或缺的重要作用。

隨著科技的持續(xù)進步與創(chuàng)新,各個行業(yè)對材料性能的要求愈發(fā)嚴(yán)苛,傳統(tǒng)材料在諸多復(fù)雜工況和高性能需求面前逐漸顯得力不從心。而鈦合金材料的出現(xiàn),猶如一場及時雨,為這些行業(yè)帶來了新的發(fā)展契機與解決方案。它不僅能夠顯著提升產(chǎn)品的性能與質(zhì)量,延長其使用壽命,還能助力實現(xiàn)產(chǎn)品的輕量化設(shè)計,降低能源消耗,符合當(dāng)今社會可持續(xù)發(fā)展的理念。

深入探究鈦合金在各領(lǐng)域的應(yīng)用,不僅可以清晰地洞察其如何憑借自身特性滿足不同行業(yè)的多樣化需求,還能精準(zhǔn)把握其未來的發(fā)展趨勢與方向。這對于推動鈦合金材料的進一步研發(fā)與創(chuàng)新,拓展其應(yīng)用領(lǐng)域,提升各行業(yè)的技術(shù)水平與競爭力,都具有極其重要的現(xiàn)實意義和深遠的戰(zhàn)略價值。

二、鈦合金的性能特點

2.1 密度低、比強度高

金屬鈦的密度為 4.51g/cm³,高于鋁卻低于鋼、銅、鎳等常見金屬 。但其比強度(強度與密度之比)在金屬材料中獨占鰲頭。以 Ti-6Al-4V 合金為例,其抗拉強度可達 900MPa 以上,而密度僅約為鋼的 60% 。這種特性使得鈦合金在對重量敏感、同時又要求結(jié)構(gòu)具備高強度的應(yīng)用場景中優(yōu)勢顯著。例如在航空航天領(lǐng)域,飛行器的重量每減輕一公斤,就可能帶來燃油消耗的降低、航程的增加以及性能的顯著提升。

2.2 耐腐蝕性強

鈦是一種化學(xué)性質(zhì)極為活潑的金屬,其平衡電位很低,在介質(zhì)中的熱力學(xué)腐蝕傾向大。然而,在實際應(yīng)用中,鈦在許多介質(zhì)中卻表現(xiàn)出高度的穩(wěn)定性。這是因為鈦與氧具有極大的親和力,在空氣中或含氧介質(zhì)里,鈦表面能夠迅速生成一層致密、附著力強且惰性大的氧化膜。這層氧化膜如同一位忠誠的衛(wèi)士,時刻保護著鈦基體不被腐蝕。即便是因機械磨損導(dǎo)致氧化膜受損,鈦也能迅速自愈或重新生成氧化膜。研究表明,在 315℃以下的介質(zhì)溫度中,鈦的氧化膜始終能保持這一特性。

為了進一步提升鈦的耐蝕性,科研人員還研發(fā)出了氧化、電鍍、等離子噴涂、離子氮化、離子注入和激光處理等多種表面處理技術(shù)。這些技術(shù)如同給鈦合金穿上了一層更加堅固的 “防護服”,增強了氧化膜的保護作用,使其在諸如硫酸、鹽酸、甲胺溶液、高溫濕氯氣和高溫氯化物等苛刻環(huán)境中,也能獲得理想的耐腐蝕效果。針對特定生產(chǎn)環(huán)境的需求,還開發(fā)出了鈦 - 鉬、鈦 - 鈀、鈦 - 鉬 - 鎳等一系列耐蝕鈦合金。例如,在常發(fā)生縫隙腐蝕或點蝕的環(huán)境中,使用鈦 - 0.3 鉬 - 0.8 鎳合金,或者在鈦設(shè)備的局部采用鈦 - 0.2 鈀合金,均取得了極佳的使用效果。

2.3 生物相容性好

鈦及鈦合金與人體血液和細胞組織具有良好的相容性,無毒副作用,且其各項性能與人體的自然骨極為接近。這使得鈦合金成為醫(yī)療植入物領(lǐng)域的理想材料。當(dāng)鈦合金植入人體后,人體組織能夠與它和諧共處,不會產(chǎn)生強烈的排斥反應(yīng)。例如在骨科植入物中,鈦合金制成的人工關(guān)節(jié)、接骨板等能夠長期穩(wěn)定地在人體內(nèi)發(fā)揮作用,幫助患者恢復(fù)骨骼功能;在牙科領(lǐng)域,鈦合金牙種植體能夠與牙槽骨緊密結(jié)合,為牙齒的穩(wěn)固提供堅實支撐。

2.4 高溫和低溫性能優(yōu)良

在高溫環(huán)境下,鈦合金仍能維持良好的力學(xué)性能,其耐熱性遠勝于鋁合金,并且工作溫度范圍較為寬泛。當(dāng)前,新型耐熱鈦合金的工作溫度已可達到 550 - 600℃ 。例如在航空發(fā)動機等高溫部件的制造中,鈦合金能夠在高溫、高壓、高轉(zhuǎn)速的極端工況下穩(wěn)定運行,確保發(fā)動機的高效工作。而在低溫環(huán)境中,鈦合金的強度不但不會降低,反而會有所增加,同時還能保持良好的韌性。以 TA7(Ti - 5Al - 2.5Sn)、TC4(Ti - 6Al - 4V)和 Ti - 2.5Zr - 1.5Mo 等為代表的低溫鈦合金,在 - 196℃甚至更低的溫度下,依然能保持較好的延性及韌性,有效避免了金屬冷脆性的出現(xiàn)。這一特性使它們成為低溫容器、貯箱等設(shè)備的不二之選,在航天低溫燃料儲罐以及極地破冰船部件等應(yīng)用場景中發(fā)揮著關(guān)鍵作用。

三、鈦合金在各領(lǐng)域的應(yīng)用

3.1 航空航天領(lǐng)域

3.1.1 飛機結(jié)構(gòu)件

在飛機制造領(lǐng)域,減輕重量、提高燃油效率以及增強結(jié)構(gòu)強度是永恒的追求。鈦合金因其卓越的比強度和良好的綜合性能,成為飛機結(jié)構(gòu)件的理想選材。

飛機的起落架在飛機起降過程中,需要承受巨大的沖擊力和復(fù)雜的應(yīng)力。鈦棒和鈦鍛件憑借其高強度和輕質(zhì)特性,成為制造起落架部件的首選材料。例如,采用 TC4 鈦合金制造的起落架,其抗拉強度≥895MPa,屈服強度≥825MPa ,能夠確保起落架在承受巨大沖擊力時依然保持結(jié)構(gòu)的完整性和安全性,同時減輕飛機的整體重量,降低油耗和運營成本。波音 787 飛機的起落架就大量應(yīng)用了鈦合金材料,顯著提升了起落架的性能和可靠性。

機身框架和機翼梁作為飛機的主要承力結(jié)構(gòu)件,對材料的強度和穩(wěn)定性要求極高。鈦鍛件通過自由鍛或模鍛工藝,能夠使鈦合金獲得更加致密的組織和更高的強度。以 Ti - 75(Ti - 6Al - 2Nb - 1Ta - 0.8Mo)為代表的鈦合金鍛件,其晶粒尺寸可控制在 5 - 20μm,抗疲勞強度較鑄造件提升 30% 以上 ,殘余應(yīng)力降低至≤50MPa ,符合 ASTM B381 鍛件標(biāo)準(zhǔn),能夠有效提高飛機結(jié)構(gòu)的強度和可靠性,同時實現(xiàn)輕量化設(shè)計,提升飛機的飛行性能。空客 A350 的機身結(jié)構(gòu)中,鈦合金占比達 14%,主要用于起落架、發(fā)動機艙等承受巨大應(yīng)力的部件 。

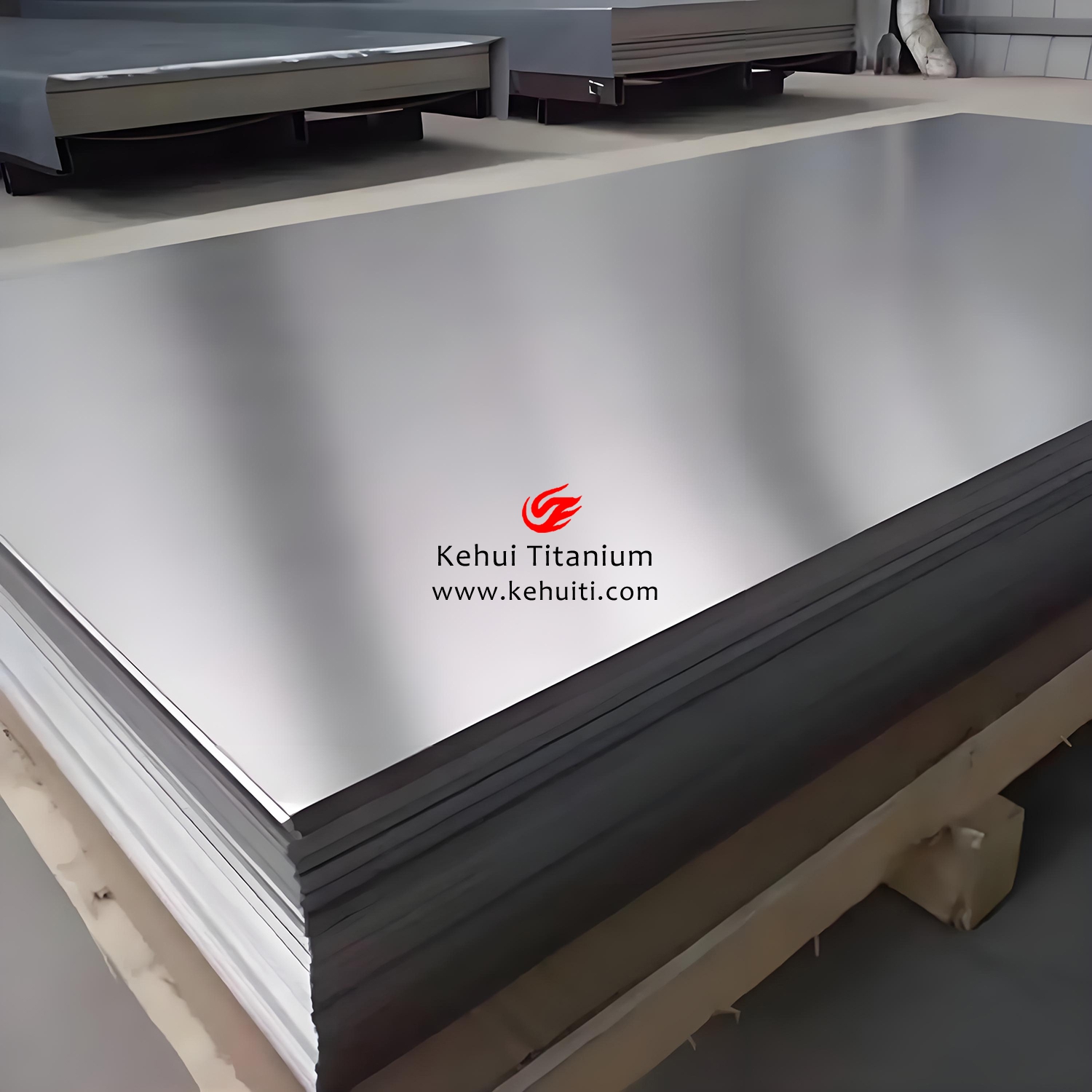

飛機蒙皮是飛機的外層結(jié)構(gòu),不僅需要具備一定的強度,還需要良好的耐腐蝕性和表面質(zhì)量。鈦板以 TA1/TA2 工業(yè)純鈦及 TC4 合金為主流,采用熱軋 + 冷軋復(fù)合工藝,厚度精度可達 ±0.05mm,表面粗糙度 Ra≤1.6μm ,執(zhí)行 ASTM B265 板材標(biāo)準(zhǔn)。其兼具耐海水腐蝕(腐蝕速率≤0.0015mm/a)與電磁屏蔽特性 ,能夠有效保護飛機內(nèi)部結(jié)構(gòu)免受外界環(huán)境的侵蝕,同時減少雷達反射截面積,提高飛機的隱身性能。F - 22 戰(zhàn)斗機的機身蒙皮就大量采用了鈦合金材料,提升了飛機的綜合性能。

3.1.2 發(fā)動機部件

航空發(fā)動機作為飛機的 “心臟”,其性能直接決定了飛機的飛行性能。在發(fā)動機的高溫、高壓、高轉(zhuǎn)速的極端工作環(huán)境下,對材料的性能要求極為苛刻。鈦合金憑借其優(yōu)異的高溫性能、高強度和良好的耐腐蝕性,在發(fā)動機部件制造中得到了廣泛應(yīng)用。

發(fā)動機的壓氣機葉片和軸類部件在工作時,需要承受高溫、高壓氣體的沖刷以及高速旋轉(zhuǎn)產(chǎn)生的巨大離心力。鈦棒的高強度和良好的高溫性能,使其成為制造這些部件的理想材料。例如,Ti - 6Al - 4V 鈦合金棒材經(jīng)過精密加工后,可用于制造壓氣機葉片軸,能夠在高溫、高壓和高轉(zhuǎn)速的工作環(huán)境下保持良好的性能,確保發(fā)動機的穩(wěn)定運行。在一些先進的航空發(fā)動機中,如 GE9X 發(fā)動機,其壓氣機葉片大量采用了鈦合金材料,有效提高了發(fā)動機的效率和可靠性。

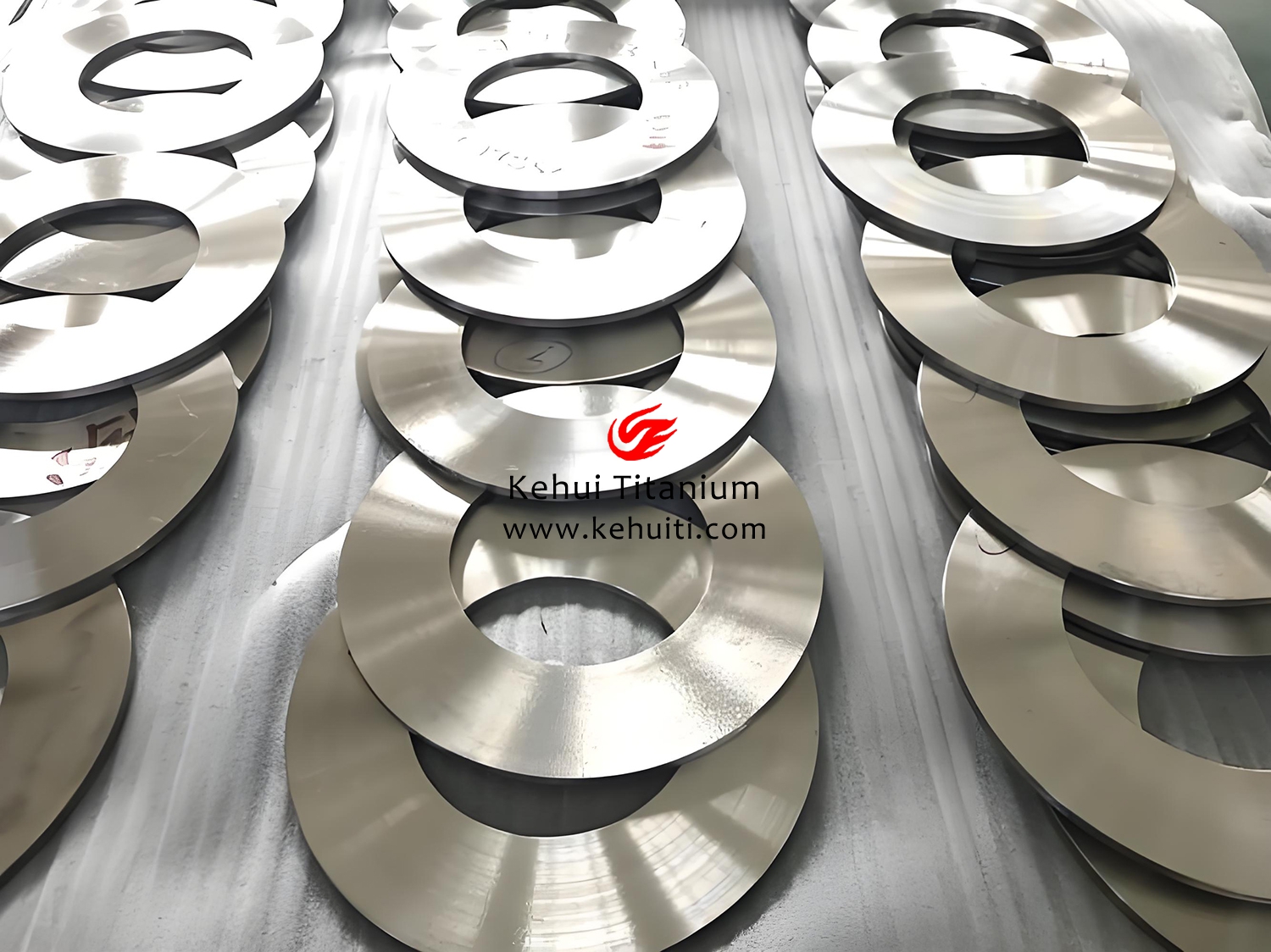

發(fā)動機的壓氣機盤和渦輪盤是發(fā)動機的關(guān)鍵承力部件,在工作時需要承受極高的溫度和應(yīng)力。鈦鍛件通過鍛造工藝,能夠使鈦合金的內(nèi)部組織更加致密,晶粒更加細化,從而顯著提高其強度和抗疲勞性能。以 TC11(Ti - 6.5Al - 3.5Mo - 1.5Zr)鈦合金鍛件為代表,其具有出色的高溫性能,可在 500℃長期使用,抗蠕變性能良好 ,能夠滿足發(fā)動機在極端工況下的使用要求。在航空發(fā)動機的設(shè)計中,將壓氣機盤和葉片做成整體結(jié)構(gòu)(即整體葉盤),可有效減輕重量、提高效率,但對材料和制造工藝的要求也更高。鈦合金鍛件憑借其優(yōu)良的性能,成為制造整體葉盤的首選材料。例如,美國 F - 22 戰(zhàn)斗機的 F119 發(fā)動機就采用了鈦合金整體葉盤技術(shù),提升了發(fā)動機的性能和推重比。

3.2 醫(yī)療領(lǐng)域

3.2.1 骨科植入物

在骨科醫(yī)療領(lǐng)域,隨著人口老齡化的加劇以及人們對生活質(zhì)量要求的提高,對骨科植入物的需求日益增長。鈦合金由于其出色的生物相容性、良好的力學(xué)性能以及耐腐蝕性,成為骨科植入物的首選材料。

人工關(guān)節(jié)置換手術(shù)是治療嚴(yán)重關(guān)節(jié)疾病的有效手段。鈦合金制成的人工髖關(guān)節(jié)、膝關(guān)節(jié)等,能夠模擬人體關(guān)節(jié)的結(jié)構(gòu)和功能,為患者提供良好的關(guān)節(jié)活動度和穩(wěn)定性。以 Ti - 6Al - 4V 合金為例,其制成的人工關(guān)節(jié)在人體內(nèi)能夠長期穩(wěn)定存在,與人體組織具有良好的相容性,不會引起明顯的免疫反應(yīng)。同時,鈦合金的高強度和耐磨損性能,能夠保證人工關(guān)節(jié)在長期使用過程中的可靠性和使用壽命。據(jù)統(tǒng)計,全球每年進行的人工關(guān)節(jié)置換手術(shù)中,大部分植入物采用了鈦合金材料。

接骨板和螺釘是骨折固定手術(shù)中常用的醫(yī)療器械。鈦合金接骨板具有良好的塑形性,能夠根據(jù)骨折部位的形狀進行彎曲和塑形,貼合骨骼表面,實現(xiàn)精準(zhǔn)固定。鈦合金螺釘則具有較高的強度和螺紋把持力,能夠確保接骨板與骨骼之間的牢固連接。此外,鈦合金的生物相容性使得接骨板和螺釘在人體內(nèi)不會引起炎癥反應(yīng),有利于骨折部位的愈合。在一些復(fù)雜骨折的治療中,如粉碎性骨折,鈦合金接骨板和螺釘?shù)膽?yīng)用能夠顯著提高骨折愈合的成功率和患者的康復(fù)效果。

3.2.2 牙科植入物

牙科植入物是口腔修復(fù)領(lǐng)域的重要組成部分。鈦合金以其優(yōu)異的生物相容性和耐腐蝕性,在牙科植入物領(lǐng)域占據(jù)著主導(dǎo)地位。

牙種植體是目前修復(fù)缺失牙的最佳方法之一。鈦合金牙種植體能夠與牙槽骨形成牢固的骨結(jié)合,為假牙提供穩(wěn)定的支撐。例如,純鈦或 Ti - 6Al - 4V 合金制成的牙種植體,在植入牙槽骨后,能夠誘導(dǎo)骨細胞在其表面生長和分化,逐漸形成緊密的骨結(jié)合,使種植體能夠長期穩(wěn)定地行使功能。與傳統(tǒng)的假牙修復(fù)方式相比,鈦合金牙種植體具有更好的美觀性、穩(wěn)定性和咀嚼功能,能夠顯著提高患者的生活質(zhì)量。隨著種植牙技術(shù)的不斷發(fā)展,鈦合金牙種植體的應(yīng)用越來越廣泛,市場需求持續(xù)增長。

牙科正畸托槽是牙齒矯正治療中常用的裝置。傳統(tǒng)的金屬托槽容易引起口腔黏膜過敏等問題,而鈦合金托槽由于其良好的生物相容性,能夠有效減少這些不良反應(yīng)。同時,鈦合金托槽的強度較高,能夠承受牙齒矯正過程中的各種力量,確保矯正治療的順利進行。在一些高端牙科正畸產(chǎn)品中,鈦合金托槽的應(yīng)用越來越受到醫(yī)生和患者的青睞。

3.3 化工領(lǐng)域

3.3.1 反應(yīng)釜及容器

在化工生產(chǎn)過程中,反應(yīng)釜及各類容器需要承受高溫、高壓以及各種腐蝕性介質(zhì)的侵蝕。鈦合金憑借其出色的耐腐蝕性和良好的力學(xué)性能,成為制造這些設(shè)備的理想材料。

以 TA1、TA2 工業(yè)純鈦及一些耐蝕鈦合金(如鈦 - 鉬、鈦 - 鈀合金等)為例,它們能夠在多種強酸、強堿、鹽等腐蝕介質(zhì)中保持穩(wěn)定。在氯堿工業(yè)中,鈦合金反應(yīng)釜能夠耐受燒堿溶液的腐蝕,確保生產(chǎn)過程的安全穩(wěn)定運行。在一些精細化工生產(chǎn)中,反應(yīng)釜需要接觸到具有強腐蝕性的有機溶劑和化學(xué)試劑,鈦合金反應(yīng)釜能夠有效抵抗這些介質(zhì)的侵蝕,避免設(shè)備腐蝕泄漏,保證產(chǎn)品質(zhì)量和生產(chǎn)安全。

在一些高溫高壓的反應(yīng)環(huán)境中,鈦合金的高溫性能和高強度也能發(fā)揮重要作用。例如,在石油化工的加氫反應(yīng)過程中,反應(yīng)釜需要在高溫(通常在 300 - 500℃)和高壓(10 - 30MPa)的條件下運行,鈦合金反應(yīng)釜能夠承受這樣的極端工況,同時保持良好的耐腐蝕性,延長設(shè)備的使用壽命。

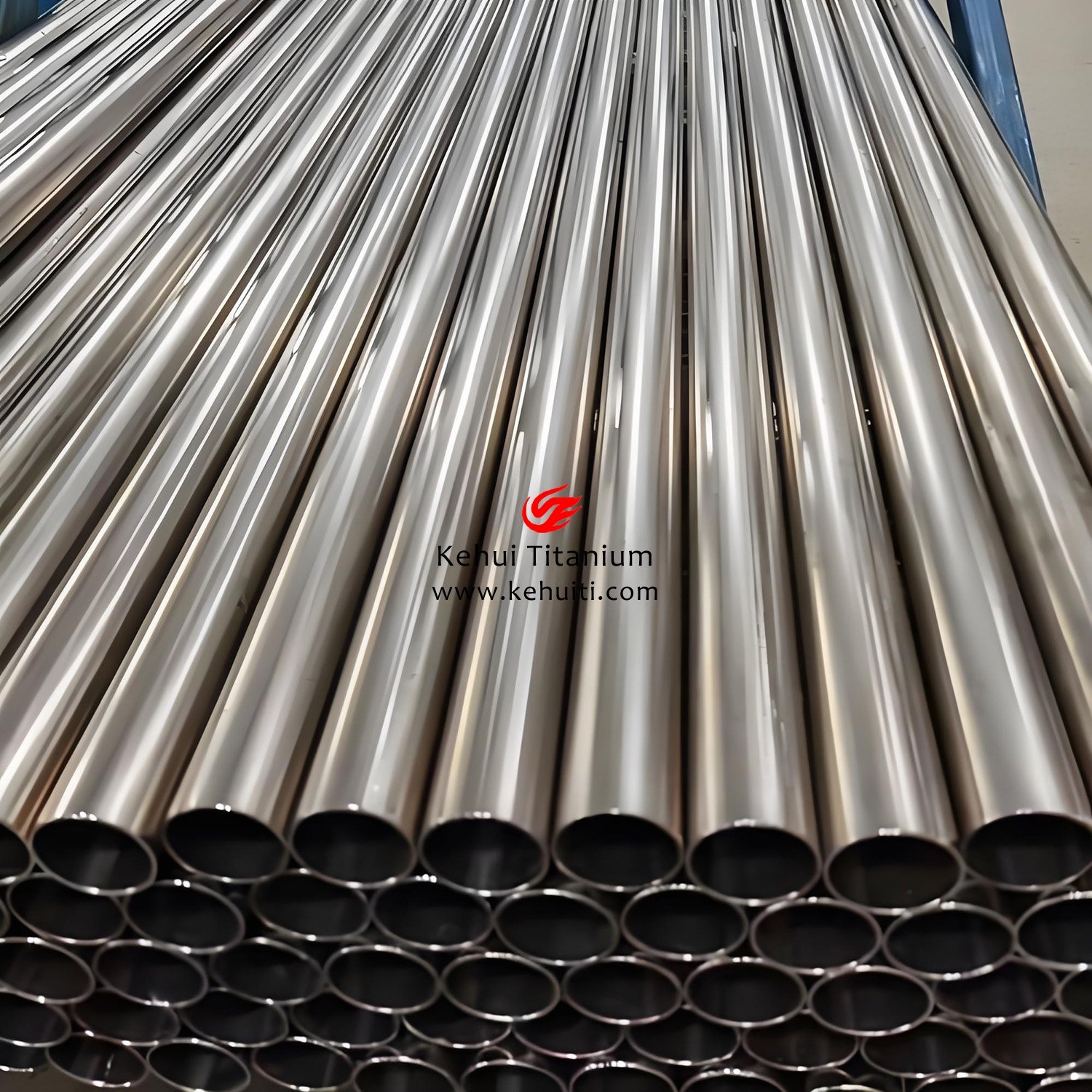

3.3.2 管道及閥門

化工管道和閥門是化工生產(chǎn)中輸送各種介質(zhì)的重要通道,其可靠性直接影響到整個生產(chǎn)系統(tǒng)的正常運行。鈦合金管道和閥門具有優(yōu)異的耐腐蝕性、高強度和良好的密封性能,能夠滿足化工生產(chǎn)中對管道和閥門的嚴(yán)格要求。

在輸送腐蝕性介質(zhì)(如硫酸、鹽酸、硝酸等)時,鈦合金管道能夠有效防止介質(zhì)對管道的腐蝕,減少管道泄漏的風(fēng)險。與傳統(tǒng)的不銹鋼管道相比,鈦合金管道的耐腐蝕性更強,使用壽命更長。例如,在一些化工園區(qū)的污水處理系統(tǒng)中,采用鈦合金管道輸送含有大量腐蝕性物質(zhì)的污水,能夠確保管道長期穩(wěn)定運行,減少維護和更換成本。

鈦合金閥門在化工生產(chǎn)中也具有廣泛的應(yīng)用。其良好的密封性能能夠確保閥門在關(guān)閉時不會發(fā)生介質(zhì)泄漏,而其耐腐蝕性則保證了閥門在長期接觸腐蝕性介質(zhì)的情況下依然能夠正常工作。在一些對介質(zhì)純度要求極高的化工生產(chǎn)過程中,如制藥、電子化工等領(lǐng)域,鈦合金閥門能夠有效避免閥門腐蝕對介質(zhì)造成的污染,保證產(chǎn)品質(zhì)量。

3.4 海洋領(lǐng)域

3.4.1 船舶制造

在船舶制造領(lǐng)域,海水的腐蝕以及船舶對結(jié)構(gòu)強度和輕量化的要求,使得鈦合金成為一種極具潛力的材料。

船舶的船體結(jié)構(gòu)需要承受海水的長期腐蝕以及海浪的沖擊。鈦板以其優(yōu)良的耐海水腐蝕性能(腐蝕速率≤0.0015mm/a)和較高的強度,成為制造船體結(jié)構(gòu)的理想選擇。例如,在一些高端游艇和小型船舶的制造中,采用鈦合金板材制作船體外殼,能夠顯著提高船舶的耐腐蝕性和使用壽命,同時減輕船體重量,提高船舶的航行速度和燃油經(jīng)濟性。在大型船舶方面,雖然目前鈦合金的應(yīng)用比例相對較低,但隨著鈦合金成本的降低和制造工藝的改進,其在大型船舶的關(guān)鍵部位(如船體的水線以下部分、船艙內(nèi)部的耐腐蝕結(jié)構(gòu)件等)的應(yīng)用前景廣闊。

船舶的推進系統(tǒng)部件(如螺旋槳、傳動軸等)在工作時,需要承受海水的腐蝕和高速旋轉(zhuǎn)產(chǎn)生的巨大應(yīng)力。鈦合金的高強度和耐腐蝕性,使其能夠滿足這些部件的性能要求。以鈦合金制造的螺旋槳,不僅能夠抵抗海水的腐蝕,還能因其較輕的重量而降低轉(zhuǎn)動慣量,提高推進效率。在一些深海科考船和特種作業(yè)船舶中,已經(jīng)開始采用鈦合金推進系統(tǒng)部件,提升船舶的性能和可靠性。

3.4.2 海洋工程裝備

海洋工程裝備(如海洋平臺、海底管道、潛水器等)面臨著惡劣的海洋環(huán)境,對材料的耐腐蝕性、強度和可靠性要求極高。鈦合金在這些領(lǐng)域的應(yīng)用,為海洋資源的開發(fā)和利用提供了有力的支持。

海洋平臺的結(jié)構(gòu)件需要在長期暴露于海水和海風(fēng)的環(huán)境下保持穩(wěn)定。鈦合金鍛件和板材因其優(yōu)異的耐腐蝕性和高強度,可用于制造海洋平臺的關(guān)鍵結(jié)構(gòu)件(如支撐腿、甲板等),提高海洋平臺的抗腐蝕能力和結(jié)構(gòu)安全性。在一些深海油氣開采平臺中,采用鈦合金材料能夠有效延長平臺的使用壽命,降低維護成本,提高油氣開采的效率和安全性。

海底管道是海洋油氣輸送的重要通道。鈦合金管道具有良好的耐海水腐蝕性能和抗氫脆性能,能夠在海底復(fù)雜的環(huán)境中安全運行。與傳統(tǒng)的鋼管相比,鈦合金管道的使用壽命更長,維護成本更低。例如,在一些深海油氣田的開發(fā)中,采用鈦合金海底管道能夠有效防止管道腐蝕泄漏,確保油氣輸送的安全穩(wěn)定。

潛水器是進行深海探測和作業(yè)的重要裝備。其耐壓殼體需要承受巨大的海水壓力,同時要求材料具有較輕的重量,以提高潛水器的下潛深度和作業(yè)能力。鈦合金憑借其高比強度和良好的耐腐蝕性,成為制造潛水器耐壓殼體的首選材料。例如,我國的 “蛟龍” 號深潛器,其關(guān)鍵結(jié)構(gòu)件采用了鈦合金材料,使其能夠成功下潛至 7000 米的深海,進行科學(xué)探測和作業(yè)。

3.5 新能源領(lǐng)域

3.5.1 太陽能領(lǐng)域

在太陽能產(chǎn)業(yè)中,無論是太陽能熱水器的集熱器,還是太陽能發(fā)電站的光熱轉(zhuǎn)換裝置和光伏組件邊框,鈦合金都憑借其出色的耐腐蝕性、良好的導(dǎo)熱性以及一定的強度,發(fā)揮著重要作用。

在太陽能熱水器中,集熱器作為吸收太陽能并將其轉(zhuǎn)化為熱能的關(guān)鍵部件,長期暴露在戶外環(huán)境中,需要經(jīng)受風(fēng)吹日曬、雨水侵蝕以及高溫變化的考驗。鈦合金因其優(yōu)良的耐腐蝕性,能夠有效抵御這些惡劣環(huán)境因素的影響,確保集熱器的長期穩(wěn)定運行。例如,采用工業(yè)純鈦(TA1、TA2)制作的太陽能熱水器集熱器,在沿海高鹽霧地區(qū)使用多年后,表面依然保持完好,未出現(xiàn)明顯的腐蝕現(xiàn)象,而傳統(tǒng)的不銹鋼集熱器在相同環(huán)境下,短短幾年就會因腐蝕而影響性能甚至報廢。

在太陽能發(fā)電站中,光熱轉(zhuǎn)換裝置的吸熱器和熱傳輸管道需要在高溫環(huán)境下工作,同時要承受熱應(yīng)力和介質(zhì)的腐蝕。鈦合金的高溫性能和耐腐蝕性使其成為這些部件的理想材料。以敦煌 100MW 光熱電站為例,其采用的鈦銅復(fù)合集熱管,工作溫度可高達 580℃,光熱轉(zhuǎn)換效率突破 42% ,能夠高效地將太陽能轉(zhuǎn)化為熱能,并通過熱傳輸管道將熱量傳遞給發(fā)電系統(tǒng)。這種鈦銅復(fù)合集熱管相比傳統(tǒng)的金屬集熱管,具有更好的耐高溫性能和抗熱疲勞性能,大大提高了光熱發(fā)電系統(tǒng)的穩(wěn)定性和發(fā)電效率。

在光伏組件中,邊框和支架是保護光伏電池并支撐其安裝的重要部件。鈦合金邊框和支架具有較高的強度和良好的耐腐蝕性,能夠為光伏組件提供可靠的機械支撐,同時有效抵抗戶外環(huán)境的侵蝕。在一些沙漠地區(qū)的光伏電站中,采用鈦合金支架搭配鈣鈦礦電池的創(chuàng)新組合,不僅使支架的使用壽命可達 50 年之久,遠長于傳統(tǒng)的鋼架,還將發(fā)電效率提升了 25% 。從全生命周期成本來看,比鋼架降低了 78% ,大大減少了后期維護和更換的費用,為光伏電站的長期穩(wěn)定運營提供了堅實保障。此外,鈦合金的輕質(zhì)特性也有助于減輕光伏組件的整體重量,降低安裝和運輸成本。

3.5.2 氫能領(lǐng)域

在全球積極推動能源轉(zhuǎn)型、大力發(fā)展清潔能源的背景下,氫能作為一種高效、清潔的二次能源,正逐漸成為能源領(lǐng)域的焦點。鈦合金憑借其出色的綜合性能,在制氫、儲氫和氫燃料電池等氫能產(chǎn)業(yè)鏈的多個關(guān)鍵環(huán)節(jié)中發(fā)揮著不可或缺的重要作用。

在制氫環(huán)節(jié),水電解制氫是一種具有廣闊發(fā)展前景的制氫技術(shù),其中質(zhì)子交換膜水電解槽(PEMWE)和堿性水電解槽(AWE)是兩種主要的水電解制氫裝置。在 PEMWE 中,陽極析氧反應(yīng)(OER)需要高效且穩(wěn)定的催化劑來降低反應(yīng)過電位,提高電解效率。鈦基氧化物涂層電極,如鈦基二氧化釕(Ti/RuO₂)電極和鈦基二氧化銥(Ti/IrO₂)電極,因其良好的導(dǎo)電性、高催化活性以及在酸性環(huán)境中的優(yōu)異耐腐蝕性,成為 PEMWE 陽極的首選材料。在實際應(yīng)用中,Ti/RuO₂電極能夠在高電流密度下穩(wěn)定運行,有效降低 OER 過電位,提高水電解制氫的效率和穩(wěn)定性。而在 AWE 中,雖然工作環(huán)境為堿性,但鈦合金同樣展現(xiàn)出良好的適應(yīng)性。例如,采用鈦合金作為電極基材,通過表面處理技術(shù)在其表面形成一層具有催化活性的鎳基涂層,能夠顯著提高電極的析氫性能和耐堿性。這種鈦基復(fù)合電極在堿性電解液中具有較低的析氫過電位,能夠有效降低電解能耗,提高制氫效率。同時,鈦合金的高強度和耐腐蝕性確保了電極在長期運行過程中的穩(wěn)定性,減少了設(shè)備維護和更換的頻率,降低了制氫成本。

儲氫是氫能應(yīng)用中的關(guān)鍵環(huán)節(jié)之一,安全、高效的儲氫技術(shù)對于推動氫能的大規(guī)模應(yīng)用至關(guān)重要。金屬氫化物儲氫是一種具有較高儲氫密度和安全性的儲氫方式,鈦系金屬氫化物在其中具有重要的應(yīng)用價值。例如,TiFe 合金是一種典型的儲氫合金,其儲氫原理是基于合金與氫氣發(fā)生化學(xué)反應(yīng),形成金屬氫化物,從而實現(xiàn)氫氣的儲存。TiFe 合金具有儲氫容量較高(理論儲氫量可達 1.8wt%)、吸放氫溫度適中(一般在 25 - 100℃之間)以及成本相對較低等優(yōu)點。在實際應(yīng)用中,將 TiFe 合金制成儲氫容器,通過控制溫度和壓力條件,實現(xiàn)氫氣的吸入和釋放。這種儲氫方式具有較高的安全性,因為金屬氫化物在常溫常壓下較為穩(wěn)定,不易發(fā)生氫氣泄漏等危險情況。此外,通過對 TiFe 合金進行合金化改性,如添加少量的錳(Mn)、鉻(Cr)等元素,可以進一步改善其吸放氫性能,提高儲氫容量和循環(huán)穩(wěn)定性,拓展其在不同應(yīng)用場景中的適用性。

氫燃料電池是將氫氣的化學(xué)能直接轉(zhuǎn)化為電能的裝置,具有能量轉(zhuǎn)換效率高、零排放等優(yōu)點,是未來新能源汽車和分布式發(fā)電等領(lǐng)域的重要發(fā)展方向。在氫燃料電池中,鈦合金主要應(yīng)用于雙極板和電極集流體等部件。雙極板是氫燃料電池的核心部件之一,其主要作用是分隔反應(yīng)氣體、傳導(dǎo)電流、排出反應(yīng)生成的水以及為電池堆提供結(jié)構(gòu)支撐。鈦合金雙極板具有良好的導(dǎo)電性、高強度和優(yōu)異的耐腐蝕性,能夠在氫燃料電池的酸性環(huán)境中穩(wěn)定工作。例如,采用 Ti - 6Al - 4V 合金制作的雙極板,通過表面處理技術(shù)在其表面形成一層具有良好導(dǎo)電性和耐腐蝕性的涂層(如碳涂層、貴金屬涂層等),能夠有效降低雙極板的接觸電阻,提高電池堆的功率密度。同時,鈦合金雙極板的高強度和輕量化特性有助于減輕電池堆的重量,提高燃料電池系統(tǒng)的能量效率和整體性能。在電極集流體方面,鈦合金同樣憑借其良好的導(dǎo)電性和耐腐蝕性,能夠確保電極與外部電路之間的良好電連接,提高電極的反應(yīng)效率和穩(wěn)定性。例如,在質(zhì)子交換膜燃料電池(PEMFC)中,采用鈦網(wǎng)或鈦箔作為電極集流體,能夠有效收集和傳導(dǎo)電極產(chǎn)生的電流,同時防止集流體在電池運行過程中被腐蝕,保證燃料電池的長期穩(wěn)定運行。

3.6 汽車領(lǐng)域

3.6.1 發(fā)動機部件

在汽車發(fā)動機的制造中,為了提升發(fā)動機的性能、降低油耗并減少排放,對發(fā)動機部件的材料提出了越來越高的要求。鈦合金以其卓越的性能,逐漸在發(fā)動機部件制造中嶄露頭角。

發(fā)動機的連桿在工作時,需要承受周期性的拉伸、壓縮和彎曲應(yīng)力,同時還要經(jīng)受高溫和高速運動的考驗。鈦合金連桿因其高強度、低密度的特性,成為了理想的選擇。例如,采用 Ti - 6Al - 4V 鈦合金制造的連桿,其抗拉強度可達 900MPa 以上,而密度僅約為鋼的 60% 。這不僅能夠有效減輕連桿的重量,降低發(fā)動機的往復(fù)慣性力,提高發(fā)動機的響應(yīng)速度和燃油經(jīng)濟性,還能提升連桿的疲勞壽命,確保發(fā)動機在長期高負荷運轉(zhuǎn)下的可靠性。一些高性能跑車和賽車已經(jīng)開始采用鈦合金連桿,顯著提升了發(fā)動機的性能表現(xiàn)。

發(fā)動機的氣門彈簧座和氣門桿在發(fā)動機的進氣和排氣過程中,需要頻繁地承受高頻率的沖擊和高溫作用。鈦合金的高強度和良好的耐疲勞性能,使其能夠勝任這些關(guān)鍵部件的制造。以 Ti - 3Al - 2.5V 鈦合金為例,其制成的氣門彈簧座和氣門桿,在高溫環(huán)境下仍能保持穩(wěn)定的力學(xué)性能,有效抵抗疲勞破壞,確保氣門的正常開閉,提高發(fā)動機的進氣和排氣效率,進而提升發(fā)動機的功率和扭矩輸出。

3.6.2 底盤及懸掛部件

汽車底盤和懸掛系統(tǒng)對車輛的操控性、舒適性和安全性起著至關(guān)重要的作用。鈦合金在這些部件中的應(yīng)用,能夠有效提升車輛的整體性能。

在底盤部件中,鈦合金可用于制造半軸、轉(zhuǎn)向節(jié)等關(guān)鍵部件。半軸負責(zé)將發(fā)動機的動力傳遞給車輪,需要承受巨大的扭矩和彎曲應(yīng)力。鈦合金半軸因其高強度和輕量化特性,能夠在保證動力傳遞可靠性的同時,減輕車輛的非簧載質(zhì)量,提高車輛的操控性能和行駛穩(wěn)定性。轉(zhuǎn)向節(jié)則是連接車輪和懸掛系統(tǒng)的重要部件,對材料的強度和韌性要求極高。鈦合金轉(zhuǎn)向節(jié)能夠在滿足強度要求的前提下,實現(xiàn)輕量化設(shè)計,使車輛的轉(zhuǎn)向更加靈活、精準(zhǔn)。

在懸掛系統(tǒng)中,鈦合金可用于制造彈簧、減震器活塞桿等部件。鈦合金彈簧具有較高的彈性模量和疲勞強度,能夠提供更穩(wěn)定的懸掛支撐力,同時減輕彈簧的重量,提高懸掛系統(tǒng)的響應(yīng)速度和舒適性。減震器活塞桿在工作時,需要承受頻繁的拉伸和壓縮載荷,同時還要抵抗腐蝕。鈦合金活塞桿的高強度和耐腐蝕性,能夠確保減震器的長期穩(wěn)定工作,提升懸掛系統(tǒng)的性能和可靠性。一些高端汽車品牌已經(jīng)開始在懸掛系統(tǒng)中應(yīng)用鈦合金部件,為消費者帶來了更加卓越的駕駛體驗。

3.7 船舶領(lǐng)域

3.7.1 船體結(jié)構(gòu)

在船舶制造領(lǐng)域,海水的強腐蝕性以及船舶對結(jié)構(gòu)強度和輕量化的追求,使得鈦合金成為一種極具潛力的材料。

對于小型船舶和高端游艇而言,鈦合金板材在船體結(jié)構(gòu)制造中展現(xiàn)出獨特優(yōu)勢。以 TA1、TA2 工業(yè)純鈦及部分耐蝕鈦合金板材為例,其具有出色的耐海水腐蝕性能,腐蝕速率極低,如在一般海水環(huán)境下,年腐蝕速率≤0.0015mm/a 。這意味著采用鈦合金板材制作的船體外殼,能夠在長期的海水浸泡和沖刷下,保持結(jié)構(gòu)的完整性和穩(wěn)定性,大大延長船舶的使用壽命。與傳統(tǒng)的鋼鐵材料相比,鈦合金的低密度(約為鋼鐵的 60%)使其在實現(xiàn)相同強度要求的前提下,能夠顯著減輕船體重量。這不僅有助于提高船舶的航行速度,降低燃油消耗,還能提升船舶的操控性能和機動性。例如,一些高端游艇采用鈦合金船體結(jié)構(gòu)后,航速可提高 10% - 20%,燃油經(jīng)濟性提升 15% - 25% ,同時在風(fēng)浪中的穩(wěn)定性和舒適性也得到了明顯改善。

在大型船舶方面,盡管目前鈦合金的應(yīng)用比例相對較低,但隨著技術(shù)的進步和成本的降低,其在大型船舶關(guān)鍵部位的應(yīng)用前景廣闊。例如,在船體的水線以下部分,由于長期處于海水浸泡和惡劣的海洋環(huán)境中,對材料的耐腐蝕性要求極高。鈦合金鍛件和板材憑借其優(yōu)異的耐海水腐蝕性能和較高的強度,可用于制造該部位的關(guān)鍵結(jié)構(gòu)件,如船底外板、龍骨等,有效提高船體的抗腐蝕能力和結(jié)構(gòu)安全性。在一些大型集裝箱船和油輪的設(shè)計中,已經(jīng)開始考慮在特定部位采用鈦合金材料,以應(yīng)對日益嚴(yán)苛的海洋環(huán)境和運營要求。

3.7.2 推進系統(tǒng)

船舶的推進系統(tǒng)是船舶動力輸出的核心部分,其部件需要承受海水的腐蝕、高速旋轉(zhuǎn)產(chǎn)生的巨大應(yīng)力以及復(fù)雜的水流沖擊。鈦合金以其卓越的性能,在船舶推進系統(tǒng)部件制造中發(fā)揮著重要作用。

螺旋槳作為船舶推進系統(tǒng)的關(guān)鍵部件之一,直接影響著船舶的推進效率和航行性能。鈦合金螺旋槳具有諸多優(yōu)勢。首先,其耐海水腐蝕性能極佳,能夠有效抵抗海水中各種腐蝕性物質(zhì)的侵蝕,避免螺旋槳表面出現(xiàn)腐蝕坑和剝落現(xiàn)象,從而保證螺旋槳的表面光潔度和水動力性能長期穩(wěn)定。其次,鈦合金的高強度使其能夠承受高速旋轉(zhuǎn)產(chǎn)生的巨大離心力和水流沖擊力,減少螺旋槳在運行過程中的變形和損壞風(fēng)險,提高螺旋槳的可靠性和使用壽命。此外,鈦合金螺旋槳的輕量化特性(密度約為傳統(tǒng)銅合金螺旋槳的 60%),能夠降低螺旋槳的轉(zhuǎn)動慣量,使船舶在加速和轉(zhuǎn)向時更加靈活,同時減少發(fā)動機的負荷,提高燃油經(jīng)濟性。在一些深海科考船和特種作業(yè)船舶中,已經(jīng)開始采用鈦合金螺旋槳,顯著提升了船舶的作業(yè)性能和續(xù)航能力。

傳動軸是連接發(fā)動機和螺旋槳的重要部件,負責(zé)傳遞發(fā)動機的扭矩。在船舶運行過程中,傳動軸需要在海水環(huán)境中高速旋轉(zhuǎn),承受較大的扭矩和彎曲應(yīng)力,同時還要抵抗海水的腐蝕。鈦合金傳動軸因其高強度、良好的耐腐蝕性和抗疲勞性能,成為了理想的選擇。采用鈦合金制造的傳動軸,能夠在惡劣的海洋環(huán)境下長期穩(wěn)定運行,減少因腐蝕和疲勞導(dǎo)致的故障發(fā)生概率,確保船舶推進系統(tǒng)的可靠運行。例如,在一些大型遠洋船舶中,使用鈦合金傳動軸后,傳動軸的維護周期延長了 2 - 3 倍,有效降低了船舶的運營成本和維護工作量。

3.8 石油領(lǐng)域

3.8.1 鉆井設(shè)備

在石油鉆井作業(yè)中,鉆井設(shè)備需要在高溫、高壓、高腐蝕的惡劣環(huán)境下長時間運行,對設(shè)備材料的性能要求極為嚴(yán)苛。鈦合金憑借其出色的綜合性能,在鉆井設(shè)備制造中得到了越來越廣泛的應(yīng)用。

在鉆井過程中,鉆桿需要承受巨大的拉伸、壓縮和扭矩載荷,同時還要抵抗井內(nèi)高溫、高壓的鉆井液以及地層流體的腐蝕。鈦合金鉆桿以其高強度、低密度和優(yōu)異的耐腐蝕性,成為提高鉆井效率、降低鉆井成本的理想選擇。例如,采用 Ti - 6Al - 4V 鈦合金制造的鉆桿,其抗拉強度可達 900MPa 以上,能夠有效承受鉆井過程中的各種載荷,減少鉆桿斷裂的風(fēng)險。與傳統(tǒng)的鋼質(zhì)鉆桿相比,鈦合金鉆桿的密度約為其 60%,重量顯著減輕,這不僅便于鉆桿的運輸和安裝,還能降低鉆機的提升負荷,提高鉆井作業(yè)的效率。此外,鈦合金鉆桿在含有硫化氫(H₂S)、二氧化碳(CO₂)等腐蝕性介質(zhì)的鉆井液中具有良好的耐腐蝕性,能夠有效延長鉆桿的使用壽命,減少因更換鉆桿而導(dǎo)致的停工時間。在一些深海鉆井和高溫高壓油井的開采中,鈦合金鉆桿的優(yōu)勢更加明顯,能夠適應(yīng)更為復(fù)雜和惡劣的鉆井環(huán)境。

在鉆井設(shè)備中,鉆頭是直接與地層巖石接觸并破碎巖石的關(guān)鍵部件。鈦合金在鉆頭制造中的應(yīng)用主要體現(xiàn)在鉆頭的切削齒和軸承等部位。鈦合金切削齒具有較高的硬度和耐磨性,能夠在高速旋轉(zhuǎn)和高壓沖擊下有效破碎巖石,提高鉆頭的鉆進效率。同時,鈦合金的耐腐蝕性使其能夠在含有腐蝕性鉆井液的環(huán)境中保持切削齒的性能穩(wěn)定,延長鉆頭的使用壽命。在鉆頭的軸承部位,采用鈦合金材料能夠提高軸承的耐腐蝕性和抗疲勞性能,確保鉆頭在高速旋轉(zhuǎn)過程中的穩(wěn)定性和可靠性。例如,在一些硬地層和復(fù)雜地層的鉆井作業(yè)中,使用鈦合金鉆頭能夠顯著提高鉆井速度,降低鉆井成本,提高石油開采的經(jīng)濟效益。

3.8.2 油氣輸送管道

油氣輸送管道是石油工業(yè)中連接油氣田、煉油廠和用戶的重要基礎(chǔ)設(shè)施,其安全性和可靠性直接關(guān)系到石油工業(yè)的正常運行。鈦合金管道以其優(yōu)異的耐腐蝕性、高強度和良好的焊接性能,在油氣輸送領(lǐng)域具有廣闊的應(yīng)用前景。

在油氣輸送過程中,管道需要承受輸送介質(zhì)的壓力、溫度變化以及介質(zhì)中腐蝕性物質(zhì)的侵蝕。對于輸送含有硫化氫(H₂S)、二氧化碳(CO₂)和氯化物等腐蝕性介質(zhì)的油氣管道而言,腐蝕問題尤為嚴(yán)重。鈦合金管道因其表面能夠形成一層致密的氧化膜,具有卓越的耐腐蝕性,能夠有效抵抗這些腐蝕性介質(zhì)的侵蝕,防止管道發(fā)生腐蝕泄漏事故。例如,在一些酸性油氣田的開發(fā)中,采用鈦合金管道輸送油氣,能夠顯著提高管道的使用壽命,降低維護成本和安全風(fēng)險。與傳統(tǒng)的鋼管相比,鈦合金管道的耐腐蝕性能提高了數(shù)倍甚至數(shù)十倍,能夠在惡劣的腐蝕環(huán)境下長期穩(wěn)定運行。

鈦合金管道的高強度使其能夠承受較高的輸送壓力,減少管道壁厚,實現(xiàn)輕量化設(shè)計。在相同的輸送壓力和管徑要求下,鈦合金管道的重量可比鋼管減輕 30% - 50% 。這不僅有利于管道的運輸和安裝,降低施工成本,還能減少管道對支撐結(jié)構(gòu)的要求,提高管道系統(tǒng)的經(jīng)濟性和可靠性。此外,鈦合金具有良好的焊接性能,能夠通過焊接工藝實現(xiàn)管道的連接,保證管道連接部位的強度和密封性,確保油氣輸送的安全穩(wěn)定。隨著石油工業(yè)向深海、沙漠等惡劣環(huán)境拓展,以及對油氣輸送管道安全性和可靠性要求的不斷提高,鈦合金管道的應(yīng)用將越來越廣泛。

四、總結(jié)

鈦合金憑借密度低、比強度高、耐腐蝕性強、生物相容性好以及高溫和低溫性能優(yōu)良等一系列卓越特性,在航空航天、醫(yī)療、化工、海洋、新能源、汽車、船舶、石油等眾多領(lǐng)域展現(xiàn)出了巨大的應(yīng)用價值。

在航空航天領(lǐng)域,鈦合金成為飛機結(jié)構(gòu)件和發(fā)動機部件的關(guān)鍵材料,有效減輕了飛行器重量,提高了飛行性能和可靠性。在醫(yī)療領(lǐng)域,其生物相容性使其成為骨科植入物和牙科植入物的理想選擇,為患者帶來了更好的治療效果和生活質(zhì)量。化工領(lǐng)域中,鈦合金的出色耐腐蝕性確保了反應(yīng)釜、管道及閥門等設(shè)備在惡劣環(huán)境下的穩(wěn)定運行。海洋領(lǐng)域內(nèi),無論是船舶制造還是海洋工程裝備,鈦合金都憑借其耐海水腐蝕和高強度特性,提升了裝備的性能和使用壽命。在新能源領(lǐng)域,從太陽能到氫能,鈦合金在各個環(huán)節(jié)都發(fā)揮著重要作用,助力能源的高效轉(zhuǎn)換和存儲。汽車領(lǐng)域中,鈦合金在發(fā)動機部件和底盤懸掛部件的應(yīng)用,提升了汽車的性能和操控性。船舶領(lǐng)域,鈦合金在船體結(jié)構(gòu)和推進系統(tǒng)的使用,增強了船舶的耐腐蝕性和推進效率。石油領(lǐng)域,鈦合金在鉆井設(shè)備和油氣輸送管道的應(yīng)用,提高了作業(yè)效率,保障了輸送安全。

然而,盡管鈦合金在各領(lǐng)域應(yīng)用成果顯著,但其較高的成本在一定程度上限制了其更廣泛的普及。未來,隨著材料科學(xué)技術(shù)的不斷進步,一方面需持續(xù)優(yōu)化鈦合金的制備工藝,降低生產(chǎn)成本;另一方面要深入開展新型鈦合金的研發(fā)工作,進一步拓展其性能邊界,以滿足各行業(yè)日益增長的高性能材料需求。相信在科技的推動下,鈦合金將在更多領(lǐng)域大放異彩,為人類社會的發(fā)展做出更為卓越的貢獻。

tag標(biāo)簽:鈦板,鈦管,鈦棒,鈦材料,鈦合金材料,鈦鍛件