әҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ёЯңШәПҪрҸН(fЁҙ)лsұЎұЪиTјюИЫДЈиTФмјјРg(shЁҙ)ЖҝоiН»ЖЖЈәРНҡӨңШ¶ИХ{(diЁӨo)ҝШЈЁЮD(zhuЁЈn)Я\(yЁҙn)•r(shЁӘ)йgУ°н‘Ј©ЎўПһ?zЁЎi)ЈХ`ІоСa(bЁі)ғ”ЈЁұЈүә…ў”ө(shЁҙ)ғһ(yЁӯu)»ҜЈ©ЕcЦЗДЬЖҪЕ_ЈЁиTФм№ӨЛҮјҜіЙУӢ(jЁ¬)ЛгЖҪЕ_Ј©өД…f(xiЁҰ)Н¬ҪвӣQ·Ҫ°ё

°l(fЁЎ)ІјИХЖЪЈә2025-9-22 17:44:05

ёЯңШәПҪрФЪәҪҝХЎўәҪМмЎўДЬФҙәНЖдЛыёЯңШ‘Ә(yЁ©ng)УГоI(lЁ«ng)УтҫЯУРіцЙ«РФДЬЈЁИзёЯҸҠ(qiЁўng)¶ИЎўДНҹбЎўДНёҜОgәНБјәГөДҷC(jЁ©)РөРФДЬЈ©Ј¬ТСіЙһйТ»·NкP(guЁЎn)жIІДБПЎЈәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)КЗҮшЦ®ЦШЖчЈ¬ЖдСР°l(fЁЎ)ЕcЦЖФмЛ®ЖҪКЗәвБҝҮшГсҪӣ(jЁ©ng)қъ(jЁ¬)°l(fЁЎ)Х№әНҮш·А°ІИ«өДЦШТӘЦёҳЛ(biЁЎo)ЎЈәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ФЪЯ\(yЁҙn)РРЯ^іМЦРЈ¬йL•r(shЁӘ)йgГжҢҰёЯңШЎўёЯүәЎўёЯЮD(zhuЁЈn)ЛЩј°Ҫ»ЧғШ“(fЁҙ)ЭdөИҳO¶Л—lјюЈ¬ЦВК№ЖдкP(guЁЎn)жIБгІҝјюөДІДБПЦЖӮдәНјУ№ӨЦЖФм№ӨЛҮУИһйҸН(fЁҙ)лs[1]ЎЈ20 КАјo(jЁ¬) 40 ДкҙъЈ¬ИЫДЈиTФмјјРg(shЁҙ)й_Кј‘Ә(yЁ©ng)УГУЪәҪҝХҮҠҡв°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ңuЭҶИ~Ж¬Ј¬ёЯңШәПҪрҫ«ГЬіЙРОТСіЙһйәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ПИЯM(jЁ¬n)ІДБПјУ№ӨөДкP(guЁЎn)жIәЛРДјјРg(shЁҙ)Ц®Т»[2]ЎЈИЫДЈиTФмКЗМШ·NиTФм№ӨЛҮЈ¬ТІұ»·QһйК§ПһиTФмЈ¬ғһ(yЁӯu)ьc(diЁЈn)КЗДЬүтЙъ®a(chЁЈn)іЯҙзҫ«¶ИёЯЗТ?guЁ©)ЧәОРО оҸ?fЁҙ)лsөДҪY(jiЁҰ)ҳӢ(gЁ°u)јюЈ¬КЗәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ЦЖФмЦРІ»ҝЙ»тИұөД№ӨЛҮЈ¬һйәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)өДСР°l(fЁЎ)әНЦЖФмМṩБЛЦШТӘөДјјРg(shЁҙ)Ц§“ОЎЈЧФ 20 КАјo(jЁ¬) 80 ДкҙъТФҒнЈ¬ҙуРНҸН(fЁҙ)лsұЎұЪХыуwИЫДЈиTјюТСҙуБҝ‘Ә(yЁ©ng)УГУЪЕһЭdОдЖчәНәҪҝХЖчөИҮш·АСbӮдПөҪy(tЁҜng)ЦР[3]Ј¬әҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ҹб¶ЛІҝјюЦШБҝөД 1/4 ҒнЧФёЯңШәПҪрҫ«ГЬиTјю[4]ЎЈТтҙЛЈ¬ёЯңШәПҪриTјюәНҫ«ГЬиTФмјјРg(shЁҙ)І»ҝЙМжҙъЎЈ

ӮчҪy(tЁҜng)ИЫДЈиTјюөДСР°l(fЁЎ)ЦчТӘТАЩҮУЪҪӣ(jЁ©ng)тһ(yЁӨn)·eАЫәНәҶҶОСӯӯh(huЁўn)ФҮеe(cuЁ°)һйМШХчөД “Ҫӣ(jЁ©ng)тһ(yЁӨn) + ФҮеe(cuЁ°)” ·ҪКҪЈ¬Р§ВКөНЎўЕјИ»РФёЯЎўҝЖҢW(xuЁҰ)РФІоЈ¬іЈіЈҢ§(dЁЈo)ЦВиTјюіЯҙзІ»әПёсЈ¬іц¬F(xiЁӨn)ҝsЛЙЎўҝsҝЧөИИұПЭ[5]ЎЈлSЦшәҪҝХ№ӨҳI(yЁЁ)өДҝмЛЩ°l(fЁЎ)Х№Ј¬ҢҰәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ёЯңШәПҪриTјюөДРФДЬТӘЗуИХТжМбёЯЎЈһйБЛқMЧгЯ@Р©ТӘЗуЈ¬иTФм№ӨЛҮФO(shЁЁ)УӢ(jЁ¬)Еcғһ(yЁӯu)»ҜіЙһйкP(guЁЎn)жIЈ¬ҫ«ҙ_ҝШЦЖиTФм№ӨЛҮТФҪөөНИұПЭәНМбёЯ®a(chЁЈn)Ж·Щ|(zhЁ¬)БҝЧғөГУИһйЦШТӘЎЈиTФм№ӨЛҮөД”ө(shЁҙ)ЧЦ»ҜФЪғһ(yЁӯu)»ҜФO(shЁЁ)УӢ(jЁ¬)ЎўИұПЭәНіЯҙзҝШЦЖөИ·ҪГжЖрөҪБЛЦШТӘЧчУГЎЈНЁЯ^УӢ(jЁ¬)ЛгҷC(jЁ©)ЭoЦъФO(shЁЁ)УӢ(jЁ¬)ЈЁCADЈ©ЬӣјюҝЙТФ„“(chuЁӨng)ҪЁҸН(fЁҙ)лsөДиTјюҺЧәОРО оЈ¬УӢ(jЁ¬)ЛгҷC(jЁ©)ЭoЦъ№ӨіМЈЁCAEЈ©№ӨҫЯј°ПакP(guЁЎn)·ВХжЬӣјю„tУРЦъУЪоA(yЁҙ)ңyиTФмИұПЭЈЁИзҝsҝЧЎўіЯҙзЖ«ІоөИЈ©ЎЈФЪ 20 КАјo(jЁ¬) 40 ДкҙъіхЈ¬Victor Paschkis КЧҙОҪЁБўБЛҹбӮчҢ§(dЁЈo)·ЦОцҶОФӘЈ¬Іў‘Ә(yЁ©ng)УГУЪиTјюДэ№МЯ^іМөДДЈ”MСРҫҝ[11]Ј¬ЧФҙЛиTФмУЙӮчҪy(tЁҜng)СР°l(fЁЎ)ДЈКҪПт”ө(shЁҙ)ЦөДЈ”MЮD(zhuЁЈn)ЧғЎЈ20 КАјo(jЁ¬) 60 ДкҙъЈ¬СРҫҝИЛҶTУЦҢўУРПЮФӘ·ЁҸДҪY(jiЁҰ)ҳӢ(gЁ°u)·ЦОцоI(lЁ«ng)Ут”U(kuЁ°)Х№өҪҹбӮчҢ§(dЁЈo)оI(lЁ«ng)УтЈ¬һйҹбӮчҢ§(dЁЈo)Ҷ–о}өД·ЦОцМṩБЛРВөДҪвӣQ·Ҫ°ёЈ¬ТІһй”ө(shЁҙ)ЦөДЈ”MөДиTФмДэ№МҶ–о}МṩБЛРВЛјВ·[19–20]ЎЈ

ЯM(jЁ¬n)Ил 21 КАјo(jЁ¬)Ј¬УӢ(jЁ¬)ЛгҷC(jЁ©)јјРg(shЁҙ)ЕоІӘ°l(fЁЎ)Х№Ј¬СРҫҝИЛҶTҢў”ө(shЁҙ)“ю(jЁҙ)ҺмјјРg(shЁҙ)ЎўҺЧәОДЈ”MЎў”ө(shЁҙ)ЦөДЈ”MУРҷC(jЁ©)ҪY(jiЁҰ)әПЈ¬МбіцБЛиTФм№ӨЛҮ CAE өДёЕДоЎЈҪY(jiЁҰ)әПЙПКцАнХ“Ј¬¶а·NиTФм”ө(shЁҙ)ЦөДЈ”MУӢ(jЁ¬)ЛгЬӣјюПаА^ұ»й_°l(fЁЎ)іцҒнЈ¬Из·ЁҮш ESI Group СР°l(fЁЎ)өД ProCASTЎўГАҮш ANSYS №«ЛҫЖмПВөД FLUENTЎўөВҮш MAGMA Foundry Technologies СР°l(fЁЎ)өД MAGMA өИЎЈЯ@Р©ЬӣјюҝЙТФҢҰИЫДЈиTФмЯ^іМЯM(jЁ¬n)РРИ«ГжДЈ”MәНоA(yЁҙ)ңyЈ¬һйҢҚ(shЁӘ)лHЙъ®a(chЁЈn)МṩЦШТӘөД…ўҝјТА“ю(jЁҙ)[8]ЎЈҪьДкҒнЈ¬ҮшлHиTФмоI(lЁ«ng)УтХэФЪПт “”ө(shЁҙ)“ю(jЁҙ)тҢ(qЁұ)„У(dЁ°ng) + ”ө(shЁҙ)Цө·ВХж” СР°l(fЁЎ)ДЈКҪЮD(zhuЁЈn)ЧғЈ¬ФЪиTФм№ӨЛҮ CAD ЦРҢўУӢ(jЁ¬)ЛгҷC(jЁ©)ДЈ”MЎўиTјюҺЧәОДЈРНәН”ө(shЁҙ)“ю(jЁҙ)ҺмјҜәПЈ¬НЁЯ^ёДЧғҺЧәО…ў”ө(shЁҙ)ЯM(jЁ¬n)¶шСРҫҝГ°ҝЪөИҺЧәОіЯҙзҢҰиTјюЩ|(zhЁ¬)БҝөДУ°н‘[9]ЎЈ”ө(shЁҙ)“ю(jЁҙ)тҢ(qЁұ)„У(dЁ°ng)КЗ “ЧФПВ¶шЙП” өД·Ҫ·ЁЈ¬ЦјФЪНЁЯ^·ЦОцҙуБҝҡvК·”ө(shЁҙ)“ю(jЁҙ)Ғн°l(fЁЎ)¬F(xiЁӨn)л[ІШөДЦӘЧRЎЈУЙУЪИЫДЈиTФмЯ^іМ”ө(shЁҙ)“ю(jЁҙ)лyТФІЙјҜЈ¬ТтҙЛҪY(jiЁҰ)әП”ө(shЁҙ)ЦөДЈ”MҪЁБўоA(yЁҙ)ңy·ЦОцДЈРНёьјУұгҪЭЎЈYu өИ[10]Ңў»щУЪҸҪПт»щәҜ”ө(shЁҙ)ЙсҪӣ(jЁ©ng)ҫW(wЁЈng)Ҫj(luЁ°)ЈЁRBFЈ©өДҷC(jЁ©)ЖчҢW(xuЁҰ)Б•(xЁӘ)ЕcМШХчІҝјю·ВХжПаҪY(jiЁҰ)әПЈ¬МбіцБЛТ»·N”ө(shЁҙ)“ю(jЁҙ)тҢ(qЁұ)„У(dЁ°ng)өДқІЧўПөҪy(tЁҜng)ФO(shЁЁ)УӢ(jЁ¬)ғһ(yЁӯu)»ҜҝтјЬЈ¬ҪЁБўБЛ»щУЪ NSGA–II јјРg(shЁҙ)өДФҮтһ(yЁӨn)ФO(shЁЁ)УӢ(jЁ¬)Ј¬ҙ_¶ЁІўғһ(yЁӯu)»ҜБЛқІЧўПөҪy(tЁҜng)ј°ЖдПа‘Ә(yЁ©ng)өДқІЧў№ӨЛҮЈ¬ЧоҪK«@өГёЯіЙЖ·ВКәНёЯЩ|(zhЁ¬)БҝөДиTјюЎЈYu өИ[12]ҪЁБўБЛвҒәПҪриTјюҝsЛЙуw·eәНҝsЛЙ”ө(shЁҙ)БҝөД¶аФӘ»ШҡwоA(yЁҙ)ңyәНЙсҪӣ(jЁ©ng)ҫW(wЁЈng)Ҫj(luЁ°)оA(yЁҙ)ңyДЈРНЈ¬ҪY(jiЁҰ)№ыұнГчЈ¬ҝsҝЧИұПЭҢҰкP(guЁЎn)жI№ӨЛҮ…ў”ө(shЁҙ)өДГфёР¶ИУЙёЯөҪөНТАҙОһйЈәқІЧўңШ¶ИЎўқІЧў•r(shЁӘ)йgЎўДЈҫЯңШ¶ИЎЈLi өИ[12]ФЪиTд“јюөДқІЧўПөҪy(tЁҜng)ФO(shЁЁ)УӢ(jЁ¬)ЙПМбіцБЛҢўЙсҪӣ(jЁ©ng)ҫW(wЁЈng)Ҫj(luЁ°)өДоA(yЁҙ)ңyДЈРНәНЯzӮчЛг·ЁҪY(jiЁҰ)әПөДғһ(yЁӯu)»ҜФO(shЁЁ)УӢ(jЁ¬)·Ҫ·ЁЈ¬К№өГ№ӨЛҮіцЖ·ВКМбёЯБЛ 4.1%ЎЈ

ФЪ “ЦРҮшЦЖФм 2025”“№ӨҳI(yЁЁ) 4.0” өИұіҫ°ПВЈ¬иTФмЯM(jЁ¬n)Т»ІҪПтЦЗДЬ»Ҝ°l(fЁЎ)Х№ЎЈ”ө(shЁҙ)ЧЦҢ\ЙъНкГАЖхәПБЛЦЗДЬ»ҜөДРиЗ󣬻щУЪИЛ№ӨЦЗДЬөД”ө(shЁҙ)ЧЦҢ\ЙъПөҪy(tЁҜng)ҝЙТФҢҚ(shЁӘ)•r(shЁӘ)ЧціцӣQІЯЈ¬ғһ(yЁӯu)»ҜиTјюҺЧәОФO(shЁЁ)УӢ(jЁ¬)өИМ“ҢҚ(shЁӘ)»ҘІЩЧчөД№ҰДЬЎЈ”ө(shЁҙ)ЧЦҢ\ЙъёЕДоЧоіхУЙ Grieves өИ[13]МбіцЈ¬ЦчТӘУГУЪЬҠКВәНәҪҝХәҪМмоI(lЁ«ng)УтЈ¬ұ»Т•һйТ»ӮҖ(gЁЁ)И«ГжөДПөҪy(tЁҜng)Ј¬ЖдЦРОпАнҢҚ(shЁӘ)уwј°ЖдМ“”MҢҚ(shЁӘ)уwПа»ҘЧчУГІў№ІН¬°l(fЁЎ)Х№ЎЈұҫЩ|(zhЁ¬)ЙПЈ¬”ө(shЁҙ)ЧЦҢ\ЙъКЗТ»·N„У(dЁ°ng)‘B(tЁӨi)М“”MДЈРНЈ¬ҝЙФЪХжҢҚ(shЁӘ)ӯh(huЁўn)ҫіөДұіҫ°ПВЈ¬ҝзФҪ¶аӮҖ(gЁЁ)ҫS¶ИЎў•r(shЁӘ)йgіЯ¶ИЎўҢW(xuЁҰ)ҝЖәНОпАнБҝЈ¬ңК(zhЁіn)ҙ_өШДЈ”MәНұнКҫОпАнҢҚ(shЁӘ)уwөДҢЩРФЎўРРһйәНТҺ(guЁ©)„t[14]ЎЈФЪҳӢ(gЁ°u)ҪЁиTФмЯ^іМөДҢҚ(shЁӘ)•r(shЁӘ)·ВХжДЈРНЦРЈ¬Ңў”ө(shЁҙ)ЧЦҢ\ЙъПөҪy(tЁҜng)ТэИлиTјюөДЙъ®a(chЁЈn)ФO(shЁЁ)УӢ(jЁ¬)Я^іМЈ¬ҝЙТФғһ(yЁӯu)»ҜиTјюФO(shЁЁ)УӢ(jЁ¬)әНЙъ®a(chЁЈn)№ӨЛҮЈ¬ңpЙЩиTјюИұПЭ[19,21]ЎЈ

лSЦшҮш·АҪЁФO(shЁЁ)өДЖИЗРРиТӘЈ¬Н»ЖЖПИЯM(jЁ¬n)әҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ёЯңШәПҪрҹб¶ЛиTјюҫ«ҙ_іЙРОјјРg(shЁҙ)ЖхәПҮшјТЦШҙу‘р(zhЁӨn)ВФРиЗуЎЈОТҮшЖИЗРРиТӘЮD(zhuЁЈn)ЧғӮчҪy(tЁҜng)өДСР°l(fЁЎ)ДЈКҪЈ¬°l(fЁЎ)Х№ДЬТэоI(lЁ«ng)ОТҮшәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ёЯңШәПҪрҳӢ(gЁ°u)јюиTФмЛ®ЖҪҢҚ(shЁӘ)¬F(xiЁӨn)ҝзФҪКҪЯM(jЁ¬n)ІҪөДРВФӯАнәНРВ·Ҫ·ЁЎЈТтҙЛЈ¬бҳҢҰәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ёЯңШәПҪрҸН(fЁҙ)лsиTјюЈ¬й_Х№”ө(shЁҙ)ЧЦ»Ҝ / ЦЗДЬ»ҜиTФм№ӨЛҮғһ(yЁӯu)»Ҝ·Ҫ·ЁәНИұПЭҝШЦЖөДСРҫҝҫЯУРЦШҙуТвБxЎЈұҫОДТФәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ёЯңШәПҪрИЫДЈиTФмјјРg(shЁҙ)өД№ӨЛҮЯ^іМһйЦШьc(diЁЈn)кP(guЁЎn)ЧўҢҰПуЈ¬ҸДиTФмЯ^іМ•r(shЁӘ)Чғ”_„У(dЁ°ng)ҝШЦЖЎўиTјюіЯҙзҫ«¶ИҝШЦЖј°әҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ёЯңШәПҪриTјюҫ«ГЬиTФмҝмЛЩіЙРОјјРg(shЁҙ) 3 ӮҖ(gЁЁ)·ҪГжҢҰҮшғИ(nЁЁi)НвөДСРҫҝ¬F(xiЁӨn) оЯM(jЁ¬n)РРҫCКцЈ¬ЧоәуҢҰәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ёЯңШәПҪриTјюҫ«ГЬіЙРОјјРg(shЁҙ)өДОҙҒн°l(fЁЎ)Х№МбіцХ№НыЎЈ

1ЎўиTФмЯ^іМ•r(shЁӘ)Чғ”_„У(dЁ°ng)ЕcиTјюТұҪрЩ|(zhЁ¬)БҝкP(guЁЎn)Пө

ҝsЛЙКЗИЫДЈиTјюөДЦчТӘИұПЭЦ®Т»Ј¬ФЪДэ№МЯ^іМЦРЈ¬УЙУЪТә‘B(tЁӨi)ҪрҢЩ»тәПҪруw·eЧғ»ҜәНТә‘B(tЁӨi)ҪрҢЩүәБҰПВҪөҢ§(dЁЈo)ЦВБч„У(dЁ°ng)Сa(bЁі)ҝsІ»ЧгЈ¬ФЪиTјюғИ(nЁЁi)ІҝРОіЙ·ЦЙўәНјҡ(xЁ¬)РЎөДҝЧ¶ҙЈ¬•юТэ°l(fЁЎ)ёЯңШәПҪр»щуwғИ(nЁЁi)БСјyөД®a(chЁЈn)ЙъәН”U(kuЁ°)Х№Ј¬ЧоҪKҢ§(dЁЈo)ЦВиTјюөДЖЈ„ЪүЫГьҪөөН[6,15–16]ЎЈҝsЛЙөДРОіЙКЗТ»ӮҖ(gЁЁ)ҸН(fЁҙ)лsөДЯ^іМЈ¬ЦчТӘКЬөҪәПҪріЙ·ЦЎўиTјюҺЧәОРО оЎўқІЧўңШ¶ИЎўДЈҫЯңШ¶ИЎўқІЧўЛЩ¶ИәНАд…s—lјюөИ¶а·NТтЛШөДУ°н‘ЎЈСРҫҝИЛҶTЦВБҰУЪНЁЯ^ғһ(yЁӯu)»ҜИЫДЈиTФм№ӨЛҮ…ў”ө(shЁҙ)әНІЙУГәуҹбМҺАн·ҪКҪЈЁИзҹбөИмoүәөИЈ©ҒнПыіэёЯңШәПҪриTјюЦРөДҝsЛЙ[7]ЎЈИ»¶шЈ¬і¬Я^ҹбөИмoүәСbЦГЗ»уwЧоҙуіЯҙзөДЭ^ҙуиTјюІ»ЯmәПҹбөИмoүәМҺАн[22]ЎЈЭ^¶аСРҫҝұнГчЈ¬”ө(shЁҙ)ЦөДЈ”MКЗДҝЗ°ҪТКҫИЫДЈиTФмҝsЛЙРОіЙФӯАнөДЧоУРР§·Ҫ·Ё[10,23–24]ЎЈ

иTФм”ө(shЁҙ)Цө·ВХжФЪғһ(yЁӯu)»Ҝ№ӨЛҮ…ў”ө(shЁҙ)ЎўМбёЯФO(shЁЁ)УӢ(jЁ¬)Р§ВКәНҪөөНіЙұҫ·ҪГжХ№КҫіцҸҠ(qiЁўng)ҙуөДДЬБҰЈ¬ө«иTФм·ВХжлyТФ·ҙУіҢҚ(shЁӘ)лHЙъ®a(chЁЈn)Я^іМөДХжҢҚ(shЁӘ) о‘B(tЁӨi)Ј¬ЦчТӘКЗТт?yЁӨn)йӮчҪy(tЁҜng)өД”ө(shЁҙ)ЦөДЈ”MІЙУГҙ_¶ЁРФДЈРНЈ¬ҹo·Ё·ҙУіҢҚ(shЁӘ)лHЙъ®a(chЁЈn)№ӨЛҮЦРөД•r(shЁӘ)Чғ”_„У(dЁ°ng)Ј¬ҪөөНБЛИұПЭоA(yЁҙ)ңyөДңК(zhЁіn)ҙ_РФЎЈФЪҸДДёәПҪрИЫҹ’өҪЧоҪKқІЧўөДҸН(fЁҙ)лs№ӨЛҮБчіМЦРЈ¬ҙжФЪәПҪріЙ·ЦЎўқІЧўПөҪy(tЁҜng)ҪMСbЎўРНҡӨЮD(zhuЁЈn)ТЖ•r(shЁӘ)йgЎўқІЧўңШ¶ИЎўҪзГж“QҹбПө”ө(shЁҙ)өИ¶а·N”_„У(dЁ°ng)ТтЛШ[17–18]ЎЈЖдЦРЈ¬РНҡӨЮD(zhuЁЈn)ТЖКЗЦёҢўоA(yЁҙ)ҹбөДМХҙЙРНҡӨҸДұәҹэ tЮD(zhuЁЈn)ТЖөҪиTРНКТөДЯ^іМЈ¬РНҡӨңШ¶ИҢўІ»ҝЙұЬГвөШ°l(fЁЎ)ЙъЧғ»ҜЈ¬ҢҰёЯңШИЫуwФЪідРНЯ^іМЦРөДАд…sЕcДэ№М®a(chЁЈn)ЙъУ°н‘Ј¬ө«ФЪ”ө(shЁҙ)ЦөДЈ”MЦРЈ¬һйБЛәҶ»ҜУӢ(jЁ¬)ЛгЯ^іМЈ¬НЁіЈФЪДЈ”MЯ^іМЦРоA(yЁҙ)ФO(shЁЁ)Т»ӮҖ(gЁЁ)Э^оA(yЁҙ)ҹб tёьөНөДоA(yЁҙ)ҹбңШ¶И[25–26]ЎЈ

РНҡӨңШ¶ИКЗИЫДЈҫ«ГЬиTФмЯ^іМЦРТ»ӮҖ(gЁЁ)К®·ЦЦШТӘөД…ў”ө(shЁҙ)Ј¬ЦұҪУУ°н‘ҪрҢЩИЫуwөДідРНәНДэ№МЗйӣrЈ¬УИЖдКЗҢҰ 1400 ЎжТФЙПёЯңШИЫуwөДБч„У(dЁ°ng)әНДэ№МУРп@ЦшУ°н‘[27–28]ЎЈЦөөГЧўТвөДКЗЈ¬РНҡӨЮD(zhuЁЈn)Я\(yЁҙn)•r(shЁӘ)йgФҪйLЈ¬РНҡӨңШ¶ИҪө·щФҪҙу[29]ЎЈҙЛНвЈ¬ФҮтһ(yЁӨn)”ө(shЁҙ)“ю(jЁҙ)ұнГчЈ¬ҡӨғИ(nЁЁi)ңШ¶ИПВҪөЛЩВКјИІ»КЗҫҖРФөДЈ¬ТІІ»КЗҫщ„төДЈ¬МШ„eКЗФЪКЦ№Ө°бЯ\(yЁҙn)ДЈҫЯНвҡӨөДЯ^іМЦРЈ¬ЗйӣrёьјУҸН(fЁҙ)лsЎЈТтҙЛЈ¬СРҫҝІ»Н¬РНҡӨЮD(zhuЁЈn)Я\(yЁҙn)•r(shЁӘ)йgПВөДРНҡӨңШ¶ИЧғ»ҜЈ¬ТФј°РНҡӨңШ¶ИЧғ»ҜҢҰиTјюҝsЛЙИұПЭөДУ°н‘п@өГУИһйЦШТӘ[30]ЎЈ

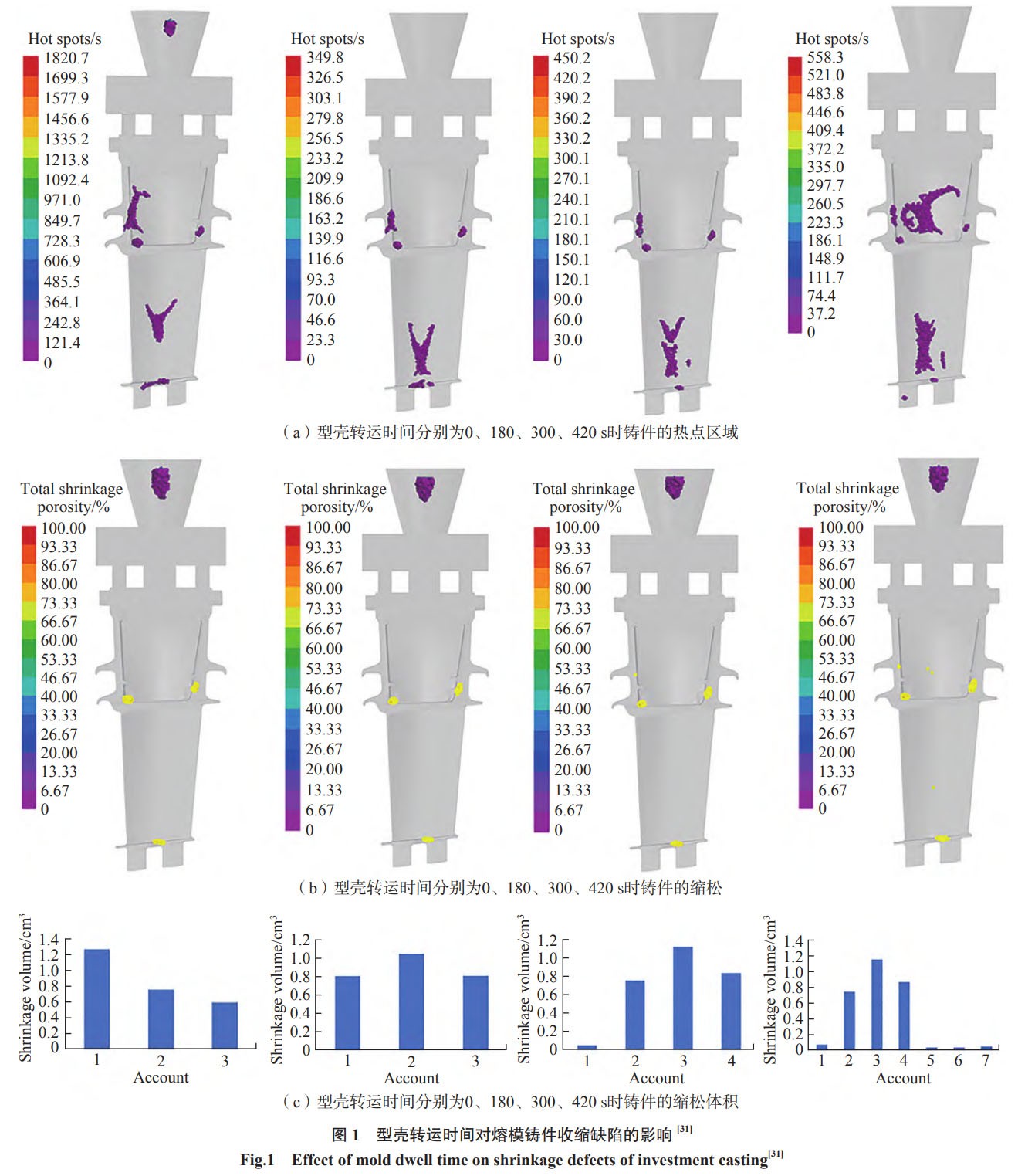

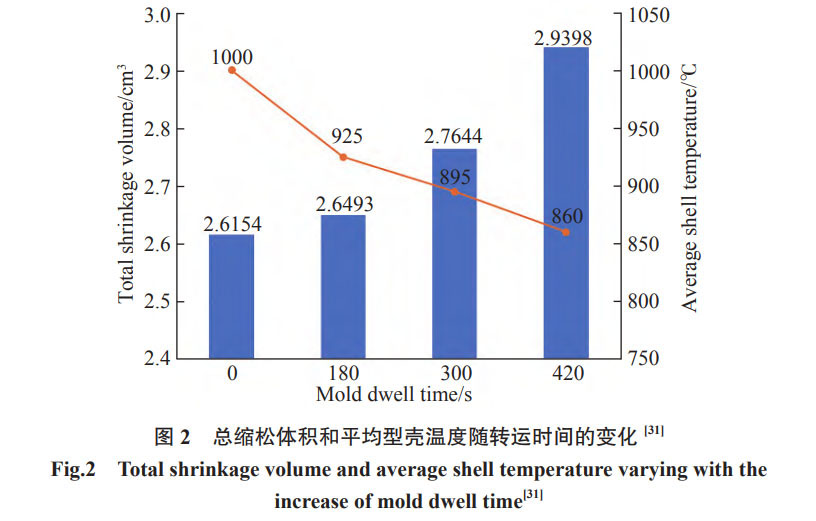

Zhao өИ[31]ІЙУГ”ө(shЁҙ)ЦөДЈ”MөД·Ҫ·ЁСРҫҝБЛРНҡӨЮD(zhuЁЈn)Я\(yЁҙn)•r(shЁӘ)йgЈЁ0Ўў180Ўў300Ўў420 sЈ©ҢҰ Inconel 718 ёЯңШәПҪрңuЭҶИ~Ж¬ИЫДЈиTјюКХҝsИұПЭөДУ°н‘Ј¬ДЈ”MҪY(jiЁҰ)№ыЈЁҲD 1 әНҲD 2Ј©ұнГчЈ¬®”(dЁЎng)РНҡӨЮD(zhuЁЈn)Я\(yЁҙn)•r(shЁӘ)йgҸД 0 ФцјУөҪ 420 s •r(shЁӘ)Ј¬ИЫДЈиTјюөДҝsҝЧГж·eҸД 3 ӮҖ(gЁЁ)ФцјУөҪ 7 ӮҖ(gЁЁ)Ј¬РНҡӨңШ¶ИҸД 1000 ЎжҪөөНөҪ 860 ЎжЈ¬¶шҝӮКХҝsуw·eҸД 2.6154 cm³ ФцјУөҪ 2.9398 cm³ЎЈЯ@·N¬F(xiЁӨn)ПуЦчТӘФҙУЪРНҡӨңШ¶ИөДҪөөНәНёЯңШәПҪриTјюғИ(nЁЁi)Іҝ№МПаВКөДСЭЧғЎЈ

2Ўў»щУЪ”ө(shЁҙ)“ю(jЁҙ)тҢ(qЁұ)„У(dЁ°ng)өДіЯҙзҫ«¶ИҝШЦЖ·Ҫ·Ё

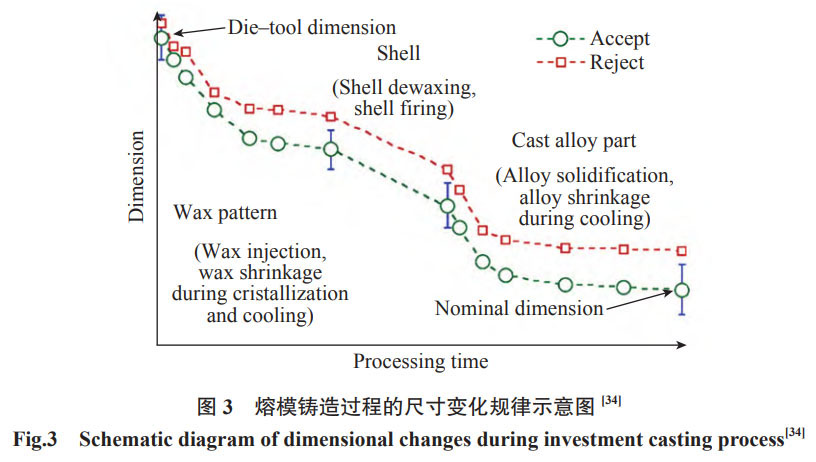

ЧчһйТ»·NҪьғфіЙРОјјРg(shЁҙ)Ј¬ИЫДЈиTФмҫЯУРәЬёЯөДіЯҙзҫ«¶ИЈ¬ЧоёЯҝЙЯ_(dЁў) 0.5%[4,32]Ј¬ө«иTјюөДіЯҙзҫ«¶ИИФҝЙЯM(jЁ¬n)Т»ІҪМбёЯЎЈИЫДЈиTФм№ӨЛҮҸН(fЁҙ)лsЈ¬№ӨРт¶аЈ¬Йъ®a(chЁЈn)ЦЬЖЪйLЈ¬У°н‘ЧоҪKиTјюіЯҙзҫ«¶ИөДТтЛШәЬ¶аЎЈҙуБҝСРҫҝТСҪӣ(jЁ©ng)ҙ_¶ЁБЛИЫДЈиTФмЯ^іМЦРөД 3 ӮҖ(gЁЁ)кP(guЁЎn)жIлA¶ОҢҰиTјюөДіЯҙзҫ«¶ИәНЧғРОУРәЬҙуөДУ°н‘ЈәПһ?zЁЎi)ЈЎўРНҡӨөДЦЖӮдәНиTјюөДДэ№М[33]ЎЈИз№ыҪрҢЩФЪДэ№МЯ^іМЦРІ»КХҝsЈ¬ДЗГҙЦЖФмТ»ӮҖ(gЁЁ)ЕcЛщРииTјюҫ«ҙ_іЯҙзТ»ҳУөДДЈҫЯКЗәЬәҶҶОөДЎЈИ»¶шЈ¬ҪрҢЩФЪДэ№МЯ^іМЦР•юКХҝsЈ¬Пһ?zЁЎi)ЈТІ•юКХҝsЈ¬ДЈҫЯФЪјУҹб•r(shЁӘ)ЕтГӣЈ¬қІЧўәуАд…s•r(shЁӘ)КХҝsЎЈҙЛНвЈ¬іЯҙзЧғ»ҜКЗ·ЗҫҖРФөДЈ¬КЬПһ?zЁЎi)ЈІДБПЎўДЈҫЯІДБПЎўЛщУГәПҪрәНиTјюҺЧәОРО оөДУ°н‘[34]ЎЈ

ГАҮшПрҳдҺXҮшјТҢҚ(shЁӘ)тһ(yЁӨn)КТәНГАҮшДЬФҙІҝ°l(fЁЎ)ІјөДҲу(bЁӨo)ёжұнГчЈ¬ИЫДЈиTФмЯ^іМЦРДЈҫЯұнГжөДіЯҙзЧғ»ҜЦчТӘФҙЧФ 3 ·NЧғРОПөҪy(tЁҜng)ЈәПһ?zЁЎi)?ndash;ПһЎўПһ–РНҡӨәНРНҡӨ–әПҪрЈ¬ИЫДЈиTФмЯ^іМөДіЯҙзЧғ»ҜТҺ(guЁ©)ВЙИзҲD 3 ЛщКҫ[34]ЎЈПһ?zЁЎi)ЈЕcПа‘Ә(yЁ©ng)иTјюіЯҙзЧғ»ҜөДФӯТт°ьАЁПһ?zЁЎi)ЈІДБПЈЁПһЈ©ЎўРНҡӨІДБПЈЁҡӨЈ©ЎўДэ№МәПҪрФЪјУ№ӨЯ^іМЦРөДҹбЕтГӣЎўКХҝsЎўҹбЧғРОәНИдЧғ[35]ЎЈТтҙЛЈ¬СРҫҝПһ?zЁЎi)ЈЦЖӮдЎўРНҡӨЦЖФмәНДэ№МЯ^іМЦРөДіЯҙзЧғ»Ҝј°іЯҙзПтиTјюЮD(zhuЁЈn)ТЖөДТҺ(guЁ©)ВЙЈ¬ҢҰМбёЯиTјюіЯҙзҫ«¶ИҫЯУРЦШТӘТвБxЎЈ

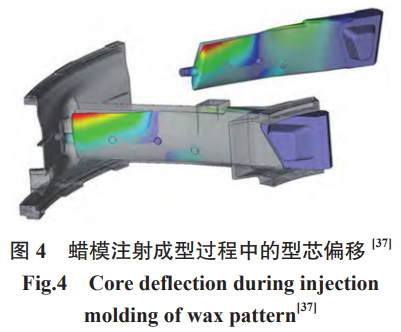

Wang өИ[36]ІЙУГДЈ”MәНФҮтһ(yЁӨn)ПаҪY(jiЁҰ)әПөД·Ҫ·ЁЈ¬СРҫҝБЛ№ӨЛҮ…ў”ө(shЁҙ)ҢҰІ»Н¬әс¶ИПһ?zЁЎi)ЈРНЗ»үәБҰәНіЯҙзЧғ»ҜөДУ°н‘Ј¬°l(fЁЎ)¬F(xiЁӨn)ұЈүә•r(shЁӘ)йgәНұЈүәүәБҰҢҰПһ?zЁЎi)Јәс¶ИөД·Җ(wЁ§n)¶ЁРФУ°н‘Э^ҙуЎЈИ»¶шЈ¬ЧўЙдңШ¶ИөДЧғ»ҜҢҰРНЗ»ғИ(nЁЁi)үәБҰәНКХҝsБҝөДУ°н‘І»ҙуЈ¬РНЗ»ғИ(nЁЁi)үәБҰҢҰұЈүәүәБҰёьГфёРЎЈ¶ш®”(dЁЎng)ұЈңШ•r(shЁӘ)йgҙуУЪ·вҝЪ•r(shЁӘ)йg•r(shЁӘ)Ј¬ҢҰПһРНөДКХҝsҹoп@ЦшУ°н‘Ј¬Пһ?zЁЎi)Јәс¶ИөДКХҝsБҝлSәс¶ИөДФцјУ¶шФцҙуЎЈҙЛНвЈ¬Wang өИ[37]°l(fЁЎ)¬F(xiЁӨn)ФЪұЈүәлA¶ОЈ¬ПһТәөДІ»ҢҰ·QБч„У(dЁ°ng)КЗРНРҫЖ«ТЖөДЦұҪУФӯТтЈ¬ұЈүәлA¶ОЧчУГУЪРНРҫІ»Н¬…^(qЁұ)УтөДүәБҰІо®җҢ§(dЁЈo)ЦВБЛРНРҫЖ«ТЖЈ¬ТтҙЛҪөөНұЈүәүәБҰДЬүтңpЙЩРНРҫЖ«ТЖБҝЈ¬ФцјУРНРҫ№М¶ЁДЬүтңpЙЩұЎұЪПһ?zЁЎi)ЈУЙУЪРНРҫЖ«ТЖФміЙөДғЙӮ?cЁЁ)ұЪәсЧғ»ҜЎЈәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ҙуРНұЎұЪҝХРДәуҷC(jЁ©)П»РНРҫЖ«ТЖөД”ө(shЁҙ)ЦөДЈ”MҪY(jiЁҰ)№ыИзҲD 4 ЛщКҫ[37]ЎЈ

СРҫҝИЛҶTАыУГёЯ·ЦЧУ»мәППһБПБчЧғҢW(xuЁҰ)ЎўИЫуwҝЙүәҝsДЈРНЈ¬°l(fЁЎ)ГчБЛ»щУЪО»ТЖҲц·ВХжПһ?zЁЎi)ЈіЯҙзҫ«¶ИөДҝШЦЖјјРg(shЁҙ)Ј¬ұЪәсЖ«ІоУЙ 25% ТФЙПҪөЦБ 3% ТФПВ[38]ЎЈПһ?zЁЎi)ЈЧўЙдКЗИЫДЈиTФмөДөЪТ»ІҪЈ¬Пһ?zЁЎi)ЈөДіЯҙзІЁ„?dЁ°ng)ФЪиTјюіЯҙзІЁ„У(dЁ°ng)ЦРХјұИһй 10%~70%Ј¬ТтҙЛЈ¬Пһ?zЁЎi)ЈЧўЙдіЙРНЯ^іМЦРөДЧғРОТҺ(guЁ©)ВЙј°УӢ(jЁ¬)ЛгДЈРНКЗҢҚ(shЁӘ)¬F(xiЁӨn)ҪьғфіЙРОИЫДЈиTФмөД»щөA(chЁі)[4]ЎЈӮчҪy(tЁҜng)Ҫӣ(jЁ©ng)тһ(yЁӨn)ҢӨғһ(yЁӯu)әНСӯӯh(huЁўn)ФҮеe(cuЁ°)·ЁФO(shЁЁ)УӢ(jЁ¬)Пһ?zЁЎi)ЈЧўЙд№ӨЛҮЈ¬РиТӘәДЩM(fЁЁi)ҙуБҝ•r(shЁӘ)йgәНіЙұҫЎЈлSЦшУӢ(jЁ¬)ЛгҷC(jЁ©)”ө(shЁҙ)ЦөДЈ”M·ВХжјјРg(shЁҙ)°l(fЁЎ)Х№Ј¬»щУЪПһ?zЁЎi)ЈЧўЙдіЙРНөДБчҲцј°уw·eКХҝsөД·ВХжҝЙТФЯM(jЁ¬n)РР»щөA(chЁі)РФСРҫҝ[37]ЎЈ

ДҝЗ°Ј¬ңuЭҶИ~Ж¬ЖХұйІЙУГЦРңШПһБПЈ¬І»Н¬өД№ӨЛҮ…ў”ө(shЁҙ)ҢҰПһ?zЁЎi)ЈЧғРОВNЗъөДУ°н‘әЬҙуЈ¬Я@КЗТт?yЁӨn)йПһБПөД»щұҫҹбОпРФ…ў”?shЁҙ)Іўӣ]УРұ»СРҫҝЈ¬Ң§(dЁЈo)ЦВ”ө(shЁҙ)ЦөДЈ”MЖ«ІоЭ^ҙуЎЈЛщТФЈ¬СРҫҝПһБПөДҹбРФДЬЎўБчЧғРФДЬәН PVT РФДЬЈ¬ҪЁБўПһ?zЁЎi)ЈКХҝsВNЗъЧғРОУӢ(jЁ¬)ЛгДЈРНКЗСРҫҝПһ?zЁЎi)ЈЧўЙдіЙРНөДөЪТ»І?sup>[39]ЎЈәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ңuЭҶИ~Ж¬Пһ?zЁЎi)ЈУЙУЪЧғҪШГжіЯҙзІо®җЭ^ҙуЈ¬И~ЙнРНГжХ`ІоНЁЯ^РНҡӨӮчЯfЈ¬ЧоҪK•юФміЙИ~Ж¬иTјюөДіЯҙзі¬ІоЈ¬У°н‘И~Ж¬өДҡв„У(dЁ°ng)РФДЬәН·юТЫүЫГь[40]ЎЈ

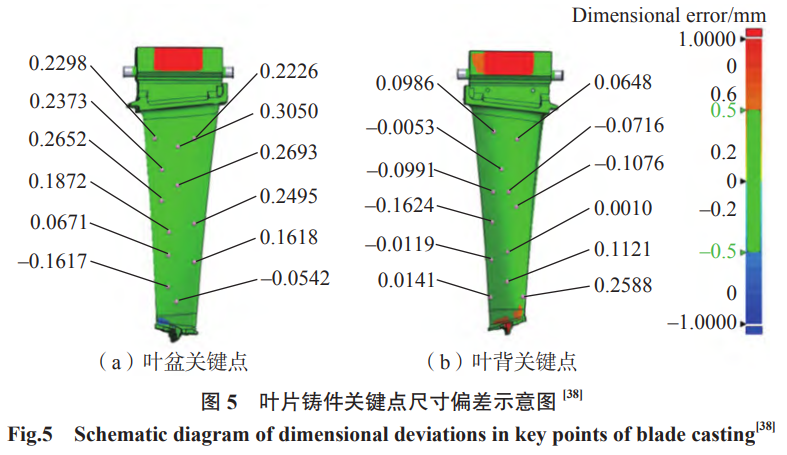

Zhao өИ[38]һйБЛҝШЦЖИ~Ж¬өДіЯҙзҫ«¶ИЈ¬МбіцБЛТ»·NРВөДјҜіЙУӢ(jЁ¬)ЛгҝтјЬ AICASTЈ¬Ф“ҝтјЬЦІИлн‘‘Ә(yЁ©ng)Гжғһ(yЁӯu)»ҜДЈРНәН¶аҢУёРЦӘЖчЙсҪӣ(jЁ©ng)ҫW(wЁЈng)Ҫj(luЁ°)Ј¬ЯҖҝј‘]БЛ¶аӮҖ(gЁЁ)Я^іМөДІЁ„У(dЁ°ng)әНУ°н‘ЎЈНЁЯ^К№УГ AICASTЈ¬ПһРНөДЧоҙуЧғРОҪөөНБЛ 60.39%Ј¬И~Ж¬иTјюөДЧғРОЧоРЎЈ¬ғHһй 0.1504 mmЈ¬ИзҲD 5 ЛщКҫ[38]ЎЈ

Тә‘B(tЁӨi)ҪрҢЩФЪДэ№МәНАд…sөҪКТңШөДЯ^іМЦР•юҪӣ(jЁ©ng)ҡv 3 ӮҖ(gЁЁ)лA¶ОөДКХҝsЈәТә–ТәЎўТә–№МәН№М–№МКХҝsЈ¬Па‘Ә(yЁ©ng)өДуw·eКХҝsВК·Ц„eһй 1.8%Ўў3.0% әН 7.2%[4]ЎЈёЯңШәПҪрөДұҫҳӢ(gЁ°u)ДЈРНГиКцБЛәПҪрқІЧўәуЈ¬Дэ№МАд…sЯ^іМЦР‘Ә(yЁ©ng)БҰЕc‘Ә(yЁ©ng)ЧғөДкP(guЁЎn)Пө[28]ЎЈ№Щ°оөИ[41]СРҫҝБЛ K4169 жҮ»щёЯңШәПҪрӯh(huЁўn)МЧӯh(huЁўn)иTјюөДЧғРОҶ–о}Ј¬ҢҰәПҪрөДҹбБҰҢW(xuЁҰ)РФДЬЯM(jЁ¬n)РРБЛңyФҮЈ»ФЪОпАнДЈ”MиTФмЯ^іМөД»щөA(chЁі)ЙПЈ¬ҢҰ K4169 жҮ»щёЯңШәПҪрЯM(jЁ¬n)РРБЛҶОЭSүәҝsЈ¬ұИЭ^БЛҫҖҸ—ДЈРНәНҸ—ЛЬРФДЈРНПВәПҪрөДЧғРОЈ»ІЙУГ”ө(shЁҙ)ЦөДЈ”MөД·Ҫ·ЁЈ¬СРҫҝБЛәПҪрңШ¶ИЎўҡӨуwоA(yЁҙ)ҹбңШ¶ИөИ№ӨЛҮ…ў”ө(shЁҙ)ЕcиTјюКХҝsСa(bЁі)ғ”Пө”ө(shЁҙ)ЎўҷEҲA¶ИөИіЯҙз»ыЧғЦ®йgөДкP(guЁЎn)ПөЈ»ЧоәуЈ¬НЁЯ^ФҮтһ(yЁӨn)тһ(yЁӨn)ЧCБЛЧғРОоA(yЁҙ)ңyөДңК(zhЁіn)ҙ_РФЎЈ

Wang өИ[25]МбіцБЛТ»·NРВөД”ө(shЁҙ)“ю(jЁҙ)тҢ(qЁұ)„У(dЁ°ng)·Ҫ·ЁУГУЪҝШЦЖиTјюЧғРОЈ¬ТФ«@өГИЫДЈиTФмЦРөДәПёсіЯҙзиTјюЎЈФЪӣ]УРҪӣ(jЁ©ng)тһ(yЁӨn)ЦӘЧRөДЗйӣrПВЈ¬ҢҰәПҪрқІЧўңШ¶ИЎўРНҡӨңШ¶ИәНПһ?zЁЎi)ЈУаБҝөДУ°н‘ЯM(jЁ¬n)РРБЛФu№АЈ»НЁЯ^ҸҪПт»щЙсҪӣ(jЁ©ng)ҫW(wЁЈng)Ҫj(luЁ°)ДЈРНғһ(yЁӯu)»ҜәПҪрқІЧўңШ¶ИЎўМХҙЙиTРНоA(yЁҙ)ҹбңШ¶ИЕcДЈҫЯФO(shЁЁ)УӢ(jЁ¬)УаБҝЦөЈ¬ғһ(yЁӯu)»ҜәуөДиTјюіЯҙзқMЧг CT6 ҳЛ(biЁЎo)ңК(zhЁіn)ЎЈЦ®әуЈ¬Ф“СРҫҝҲF(tuЁўn)к (duЁ¬)Мбіц AICAST УӢ(jЁ¬)ЛгЬӣјюЖҪЕ_Ј¬ҢҚ(shЁӘ)¬F(xiЁӨn)БЛ DOE ФO(shЁЁ)УӢ(jЁ¬)ІўҝЙЧФ„У(dЁ°ng)Я\(yЁҙn)РР”ө(shЁҙ)ЦөДЈ”M·ВХжЬӣјюөДД_ұҫОДјюЈ¬ПаЭ^УЪӮчҪy(tЁҜng)КЦ„У(dЁ°ng)ІЩҝШҲDРОҪзГжөД·ҪКҪЈ¬УӢ(jЁ¬)ЛгР§ВКЯM(jЁ¬n)Т»ІҪМбЙэ[38]ЎЈ

№Щ°оөИ[39]»щУЪ№қ(jiЁҰ)ьc(diЁЈn)·ЁПтБҝәНЧоҪьаҸьc(diЁЈn)Ј¬МбіцИЫДЈиTФм№ӨЛҮИ«№қ(jiЁҰ)ьc(diЁЈn)О»ТЖӮчЯfөДУӢ(jЁ¬)Лг·Ҫ·ЁЈ¬ҪвӣQБЛИЫДЈиTјюіЙРН¶аБчіМөД”ө(shЁҙ)“ю(jЁҙ)№ВҚuҶ–о}Ј»ҪЁБўБЛ¶аБчіМЦ®йgО»ТЖҲцӮчЯfөДУӢ(jЁ¬)Лг·Ҫ·ЁЈ¬К№өГіЯҙзЖ«ІоҝЙТФФЪДЈ”MЯ^іМәНҢҚ(shЁӘ)лHЙъ®a(chЁЈn)Я^іМЦРПа»ҘӮчЯfЈ»Іў»щУЪО»ТЖҲцөДӮчЯf·Ҫ·ЁЈ¬ТФ”ө(shЁҙ)ЦөДЈ”Mј°ЖдҪөлAөД”ө(shЁҙ)“ю(jЁҙ)ДЈРНй_Х№БЛ¶аБчіМПВ”ө(shЁҙ)“ю(jЁҙ)тҢ(qЁұ)„У(dЁ°ng)өДіЙРН№ӨЛҮғһ(yЁӯu)»ҜЎЈҙЛНвЈ¬»щУЪјҜіЙУӢ(jЁ¬)ЛгЕc”ө(shЁҙ)“ю(jЁҙ)тҢ(qЁұ)„У(dЁ°ng)өДіЯҙзХ`ІоУӢ(jЁ¬)ЛгјјРg(shЁҙ)Ј¬й_°l(fЁЎ)БЛиTјюИ«БчіМіЯҙзХ`ІоөДсоәПӮчЯfЕcөьҙъУӢ(jЁ¬)ЛгЬӣјюЈ»»щУЪиTјюФҮЦЖіЯҙз”ө(shЁҙ)“ю(jЁҙ)Ј¬ҳӢ(gЁ°u)ҪЁБЛіЯҙзХ`ІоөДУіЙдәҜ”ө(shЁҙ)ЕcСa(bЁі)ғ”әҜ”ө(shЁҙ)Ј¬ҪвӣQБЛ¶а”_„У(dЁ°ng)—lјюПВүәПһ?zЁЎi)ЈҫЯХ`Іоҫ«ңК(zhЁіn)Сa(bЁі)ғ”?shЁҙ)Длyо}ЎЈ

3ЎўәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ёЯңШәПҪриTјюҫ«ГЬиTФмҝмЛЩіЙРО

ёЯңШәПҪриTјюНЁіЈІЙУГИЫДЈҫ«ГЬиTФміЙРОЈ¬ӮчҪy(tЁҜng)ИЫДЈиTФмНЁіЈІЙУГДЈҫЯЦЖӮдПһ?zЁЎi)ЈЈ¬ө«ТтДЈҫЯЦЖФм•r(shЁӘ)йgйLЗТРиТӘРЮДЈЈ¬Ң§(dЁЈo)ЦВҸН(fЁҙ)лsиTјюөДЦЖФмЦЬЖЪҙу·щ¶ИФцјУЈ¬ҢҰәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)өДСРЦЖәНЙъ®a(chЁЈn)ЯM(jЁ¬n)¶ИФміЙБЛәЬҙуөДУ°н‘[38]ЎЈУИЖдКЗФЪФӯРНҷC(jЁ©)й_°l(fЁЎ)лA¶ОЈ¬И~Ж¬ФO(shЁЁ)УӢ(jЁ¬)Ри·ҙҸН(fЁҙ)ёДРНЈ¬ІЙУГЧўПһ?zЁЎi)ҘҫЯіЙРН•r(shЁӘ)Ј¬ДЈҫЯЦЖФмј°ёДРН•r(shЁӘ)йgйLЎўіЙұҫёЯЈ¬ЙхЦБ?xЁӘ)юТтҹo·ЁРЮДЈҢ§(dЁЈo)ЦВДЈҫЯҲу(bЁӨo)ҸUЈ¬ҳOҙуөШУ°н‘БЛРВҷC(jЁ©)СРЦЖЯM(jЁ¬n)¶ИЈ¬ҝмЛЩіЙРОјјРg(shЁҙ)өДіц¬F(xiЁӨn)„tҪвӣQБЛЯ@Т»лyо}ЎЈ

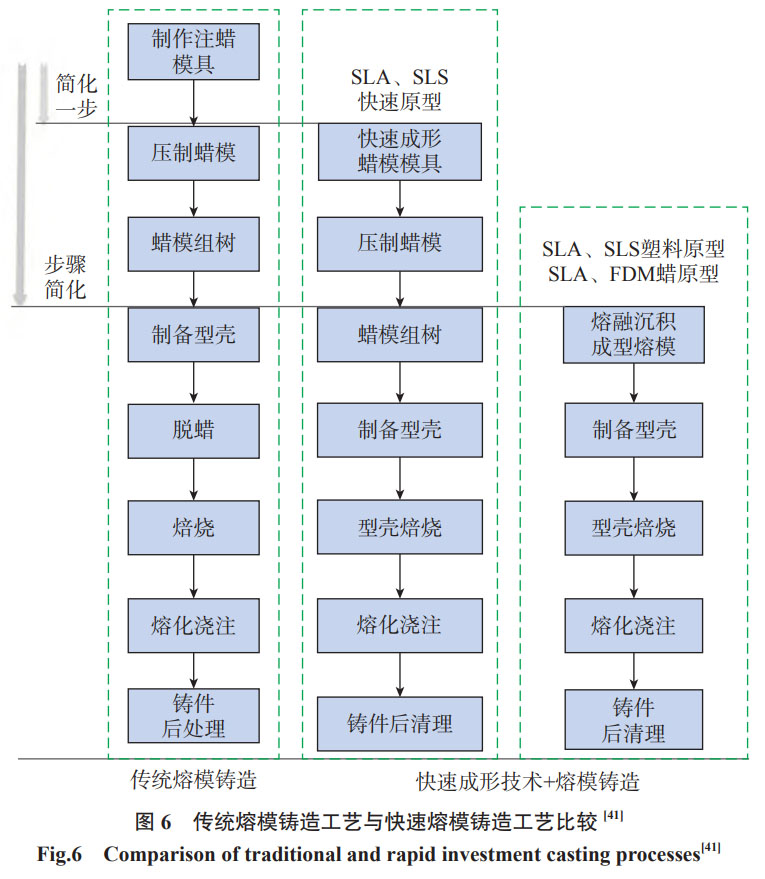

ҝмЛЩіЙРОКЗТ»·NНЁЯ^УӢ(jЁ¬)ЛгҷC(jЁ©)ЭoЦъФO(shЁЁ)УӢ(jЁ¬)”ө(shЁҙ)“ю(jЁҙ)Ј¬АыУГПИЯM(jЁ¬n)ЦЖФмјјРg(shЁҙ)ЈЁИз 3D ҙтУЎЈ©ҝмЛЩЦЖФміцҢҚ(shЁӘ)ОпФӯРН»тЧоҪK®a(chЁЈn)Ж·өДЯ^іМЎЈЖдәЛРДМШьc(diЁЈn)КЗЦЖФмЯ^іМөДҝмЛЩРФЎўм`»оРФәНҫ«¶ИЈ¬НЁіЈУГУЪтһ(yЁӨn)ЧCФO(shЁЁ)УӢ(jЁ¬)ёЕДоЎўЙъ®a(chЁЈn)ҸН(fЁҙ)лsРО оөДБгјю»тРЎЕъБҝ¶ЁЦЖЙъ®a(chЁЈn)ЎЈлSЦшҝмЛЩіЙРОјјРg(shЁҙ)өД°l(fЁЎ)Х№Ј¬ИЫДЈиTФмТСіЙһйҝмЛЩЎўөНіЙұҫЙъ®a(chЁЈn)ёЯЩ|(zhЁ¬)БҝиTјюөДЦчҢ§(dЁЈo)јјРg(shЁҙ)Ј¬ӮчҪy(tЁҜng)ИЫДЈиTФм№ӨЛҮЕcРВ№ӨЛҮБчіМөДұИЭ^ИзҲD 6 ЛщКҫ[41]ЎЈ

ДҝЗ°Ј¬ҝмЛЩИЫДЈҫ«ГЬиTФмјјРg(shЁҙ)ІЙУГөДФӯІДБПУРПһЎўјҲҸҲәНЛЬБПөИ[42]ЎЈҢҰУЪ·ЗПһІДБПөДҝмЛЩіЙРОЯ^іМЈ¬ҙжФЪөДҶ–о}КЗМХҙЙҡӨуwФЪұәҹэЦР•юй_БСЎўІ»НкИ«ҹэҙ©ЎўҡҲУа»Т·ЦәНёұ®a(chЁЈn)ОпөДбҢ·Е[43–44]ЎЈ1974 ДкЈ¬David E. H. Jones КЧҙОМбіцБЛ “3D ҙтУЎ” өДёЕДо[45]ЎЈлmИ»ФЪ 20 КАјo(jЁ¬) 70Ўў80 ДкҙъЈ¬ТСҪӣ(jЁ©ng)УРІ»ЙЩҢW(xuЁҰ)ХЯМбіцБЛИэҫSҙтУЎөДФO(shЁЁ)ПлЈ¬ІўЗТй_°l(fЁЎ)іцБЛПакP(guЁЎn)өДҷC(jЁ©)ЖчЈ¬ө«КЗ 3D ҙтУЎјјРg(shЁҙ)ФЪҙЛЖЪйgІўӣ]УРөГөҪЦШТ•ЎЈЦұөҪ 1986 ДкЈ¬ГАҮш 3D Systems №«ЛҫНЖіцБЛКАҪзЙПөЪ 1 Е_ FDM–1650 ҝмЛЩіЙРОФӯАнҳУҷC(jЁ©)ЎЈҸД 90 Дкҙъй_КјЈ¬3D ҙтУЎПһ?zЁЎi)ЈјјРg(shЁҙ)й_Кј‘Ә(yЁ©ng)УГУЪҫ«ГЬиTФмЈ¬ЦчТӘ°ьАЁЯx“сРФјӨ№вҹэҪY(jiЁҰ)ЈЁSLSЈ©јјРg(shЁҙ)ЎўИЫИЪіБ·eіЙРНЈЁFDMЈ©јјРg(shЁҙ)Ўў№в№М»ҜіЙРНЈЁSLAЈ©јјРg(shЁҙ)Еc¶аҮҠо^ҙтУЎЈЁMJPЈ©јјРg(shЁҙ)[46]ЎЈұн 1 Х№КҫБЛ 3 ·NіЈТҠФцІДЦЖФмјјРg(shЁҙ)ФЪИЫДЈҫ«ГЬиTФмЦРөД‘Ә(yЁ©ng)УГҢҰұИЎЈ

ұн1 3·NФцІДЦЖФмјјРg(shЁҙ)ФЪИЫДЈҫ«ГЬиTФмЦРөД‘Ә(yЁ©ng)УГҢҰұИ

Table 1 Comparison of applications for three additive manufacturing technologies in investment casting

| оҗРН | Гы·Q | »щұҫІДБП | ғһ(yЁӯu)ьc(diЁЈn) | Иұьc(diЁЈn) |

| ”DіціЙРН | FDM | ҹбЛЬРФЛЬБП | ЦЖФміЙұҫөНЈ¬ІЩЧчЎўҫSЧo(hЁҙ)әҶұг | ҫ«¶ИөНЈ¬ЛЩ¶ИВэ |

| ·ЫБПіЙРН | SLS | ҫЫұҪТТП©ЈЁPSЈ©·Ы | іЯҙзҫ«¶ИёЯЈ¬БҰҢW(xuЁҰ)РФДЬҸҠ(qiЁўng) | ұнГж№вқҚ¶ИІоЈ¬ҢҰӯh(huЁўn)ҫіУ°н‘ҙу |

| №вҫЫәПіЙРН | SLA | №вГфҫЫәПОп | ұнГж№вқҚ¶ИёЯ | ҢҰӯh(huЁўn)ҫіУРОЫИҫЈ¬РНҡӨГӣБС |

өЪ 1 ҙъ 3D ҙтУЎПһ?zЁЎi)ЈјјРg(shЁҙ)й_КјУЪ 2010 ДкЈ¬ЦчТӘКЗ PS Пһ?zЁЎi)ЈЈЁјӨ№вҹэҪY(jiЁҰ) PS ·ЫјУқBПһ№ӨЛҮіЙРНөДПһ?zЁЎi)ЈЈ©Ј¬ЖдЦчТӘіЙ·Цһ?PS ·ЫЈ¬Пһ?zЁЎi)ЈұнГжЩ|(zhЁ¬)БҝЭ^ІоЈ¬іЯҙзҫ«¶ИТІТӘёщ“ю(jЁҙ)қBПһ•r(shЁӘ)йgҝШЦЖЈ¬ІўЗТГ“Пһ№ӨЛҮұИЭ^ҸН(fЁҙ)лsЎЈөЪ 2 ҙъ 3D ҙтУЎПһ?zЁЎi)ЈјјРg(shЁҙ)й_КјУЪ 2015 ДкЈ¬ЦчТӘКЗ№вГфҳдЦ¬Пһ?zЁЎi)ЈЈ¬ғ?yЁӯu)ьc(diЁЈn)КЗҳдЦ¬АӯЙмҸҠ(qiЁўng)¶ИёЯЎўҫ«¶ИёЯЈ¬И»¶шҳдЦ¬өДҹбЕтГӣПө”ө(shЁҙ)ҙуЈ¬Г“ПһңШ¶ИёЯЈ¬ЗТҳдЦ¬ДЈұәҹэәу»Т·ЦҡҲБфЭ^¶аЈ¬РиТӘ·ҙҸН(fЁҙ)ЗеПҙРНҡӨЈ¬Г“ПһЯ^іМҡвО¶лyВ„ЎЈЯ@ 2 ·NПһ?zЁЎi)ЈҝмЛЩіЙРОјјРg(shЁҙ)ЖХұйҙжФЪТ»Р©ҫЦПЮРФЈ¬І»қMЧг®”(dЁЎng)ПВҫGЙ«Йъ®a(chЁЈn)АнДоЈ¬ЗТПһ?zЁЎi)ЈөДіЯҙзҫ«¶ИлyТФҝШЦЖЈ¬һйБЛЕcҢҚ(shЁӘ)лHҳЛ(biЁЎo)ңК(zhЁіn)иTФмПаЖҘЕдЈ¬ЖИЗРРиТӘй_°l(fЁЎ)јғПһ 3D ҙтУЎјјРg(shЁҙ)ЎЈ

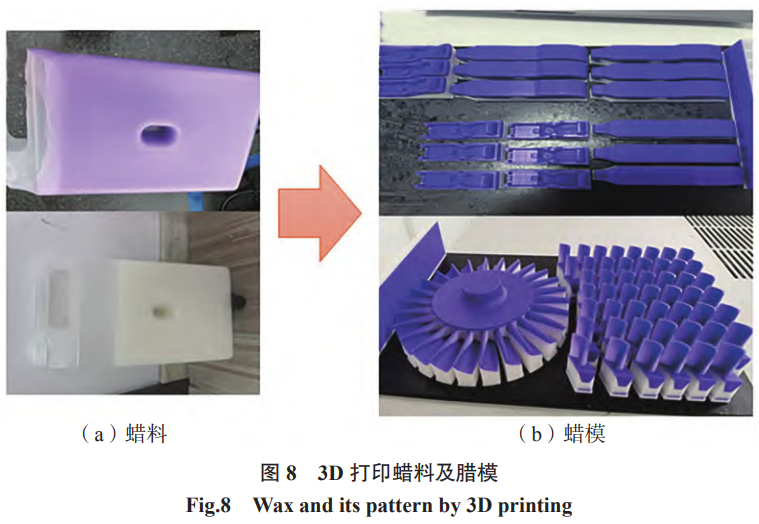

ДҝЗ°Ј¬ҮшғИ(nЁЁi)НвФЪјғПһ 3D ҙтУЎПһ?zЁЎi)ЈөДСРҫҝЕc‘Ә(yЁ©ng)УГ·ҪГжМҺУЪЖрІҪлA¶ОЎЈMJP ¶аҮҠо^ҮҠЙдИэҫSҙтУЎҷC(jЁ©)КЗТ»·NПИЯM(jЁ¬n)өД№ӨЛҮФҮтһ(yЁӨn)ғxЖчЈ¬ЦчТӘУГУЪҷC(jЁ©)Рө№ӨіМоI(lЁ«ng)УтЈ¬НЁЯ^ҮҠД«јјРg(shЁҙ)ҢўУӢ(jЁ¬)ЛгҷC(jЁ©)ФO(shЁЁ)УӢ(jЁ¬)өДОпуwЮD(zhuЁЈn)»ҜһйИэҫSҢҚ(shЁӘ)уwЈ¬ҫЯУРҙтУЎЛЩ¶ИҝмЎўҫ«¶ИёЯЎўІДБПЯx“с·¶ҮъҸVөДғһ(yЁӯu)„ЭЎЈMJP јјРg(shЁҙ)КЗТФјғПһІДБПЯM(jЁ¬n)РР 3D ҙтУЎөДЈ¬Пһ?zЁЎi)ЈҙтУЎіЯҙзҫ«¶ИёЯЎЈДҝЗ°Ј?D Systems №«ЛҫөД ProJet MJP 2500W Plus 3D ҙтУЎҷC(jЁ©)ІЙУГ VisiJet 100% ПһЩ|(zhЁ¬)ІДБПЯM(jЁ¬n)РР 3D ҙтУЎЈ¬ҝЙМṩДНУГЎўёЯЩ|(zhЁ¬)БҝөДПһ?zЁЎi)ЈЈ¬АыУГ¬F(xiЁӨn)УРөДГ“ПһиTФм№ӨЛҮәНФO(shЁЁ)ӮдЈ¬ЦЖФміцёчоҗёЯЖ·Щ|(zhЁ¬)ЎўДНУГөДКЧп—ДЈРНЈ¬ұЈЧCБЛІҝјюөДҝЙҝҝРФДЬәН·Җ(wЁ§n)¶ЁөДҙтУЎР§№ыЈ»¶шЗТҝЙТФҢҚ(shЁӘ)¬F(xiЁӨn)јғПһиTФмДЈРНөДҙуЕъБҝЙъ®a(chЁЈn)Ј¬»тТФҳOҝмөДҙтУЎЛЩ¶ИЯM(jЁ¬n)РРҝмЛЩҶОөАҙтУЎЈ¬ҸД¶шМбёЯиTФмЬҮйgР§ВКЎЈ

ҮшғИ(nЁЁi)йWиTҝЖјј№«ЛҫІЙУГ WaxJet 400 ҮҠПһҙтУЎҷC(jЁ©)Ј¬WaxJet 400 һйҙуіЯҙзЎўёЯҫ«¶И¶аҮҠЧмҮҠПһ 3D ҙтУЎҷC(jЁ©)Ј¬ҝЙТФҙтУЎұнГжЖҪ»¬ЎўёЯҫ«јҡ(xЁ¬)¶ИөДиTФмПһ?zЁЎi)ЈЈ¬ЯmУГУЪЦйҢҡКЧп—№ӨЛҮЖ·Ўўҫ«ГЬиTФмәНәҪҝХәҪМмөИоI(lЁ«ng)УтЎЈДҝЗ°Ј¬ҮшғИ(nЁЁi)өДҫ«иTЖуҳI(yЁЁ)ТС‘Ә(yЁ©ng)УГ 3D ҙтУЎПһ?zЁЎi)ЈЦұҪУЯM(jЁ¬n)РРҝмЛЩҫ«ГЬиTФмЎЈЙоЫЪКРИfқЙәҪҝХҝЖјјУРПЮШҹ(zЁҰ)ИО№«ЛҫЎў°І»Х‘Ә(yЁ©ng)БчәҪФҙ„У(dЁ°ng)БҰҝЖјјУРПЮ№«ЛҫЎўҪӯМKУАе«МШ·NәПҪрјјРg(shЁҙ)УРПЮ№«ЛҫҫщЩҸЩIБЛ 3D Systems №«ЛҫөД ProJet MJP 2500W Plus Пһ?zЁЎi)ЈҙтУЎҷC(jЁ©)Ј¬ҸД¶шЯM(jЁ¬n)РРҝмЛЩ№ӨЛҮй_°l(fЁЎ)ЎЈҮшғИ(nЁЁi)ТСй_Х№БЛ¶аоҗҸН(fЁҙ)лsБгјюөДПһ?zЁЎi)ЈҙтУЎЈ¬Іҝ·ЦҙтУЎҢ?shЁӘ)ОпИзҲD 7 ЛщКҫ[47]ЎЈ

ҮшНв MJP јјРg(shЁҙ)ЛщК№УГөДПһІДБПЦчТӘ°ьАЁ VisiJet M2 ICastЈЁMJPЈ©ЎўVisiJet Wax Jewel RedЈЁMJPЈ©әН VisiJet M3 Hi–Cast100%Ј¬ұн 2 ҪoіцБЛ 3 ·NҙтУЎіЙРНПһІДБПөДРФДЬҢҰұИЎЈДҝЗ°ҮшғИ(nЁЁi)ҝЙУГУЪҮҠПһ 3D ҙтУЎөДІДБПЭ^ЙЩЗТғr(jiЁӨ)ёсЩFЎЈЖдЦРЈ¬йWиTҝЖјј№«ЛҫҝЙМṩ FFWJ1100ЎўFFWJ1200 іЙРНҪY(jiЁҰ)ҳӢ(gЁ°u)ІДБПј° FFMSS3100 Ц§“ОІДБПЈ¬ұн 3 һй 3 ·NІДБПөДРФДЬҢҰұИЎЈ3 ·NІДБПФЪҙтУЎЯ^іМ¶ј•юіц¬F(xiЁӨn)ЛъПЭЈ¬ЗТІДБПҸҠ(qiЁўng)¶ИІ»үтЈ¬ІўЗТДҝЗ°өДЕд·ҪәНЦЖФм№ӨЛҮІ»КЗЧФЦчҝЙҝШөДЈ¬Иұ·ҰҢҰПһБПРФДЬөДИ«·ҪО»Фuғr(jiЁӨ)ЎЈ

ұн 2 ҮшНвҙтУЎіЙРНПһРФДЬҢҰұИ

Table 2 Performance comparison of different printing waxes from abroad

| ҙтУЎІДБП·Nоҗ | ИЫьc(diЁЈn) / Ўж | Ьӣ»Ҝьc(diЁЈn) / Ўж | уw·eКХҝsВК /% | ҫҖКХҝsВК /% | бҳИл¶И / (a/mm) | »Т·Ц |

| VisiJet M2 ICastЈЁMJPЈ© | 62~63 | 43~47 | 1.7 | 0.58 | 14 | 0 |

| VisiJet Wax Jewel RedЈЁMJPЈ© | 61~66 | 40~48 | 2 | 0.7 | 12 | Јј0.05 |

| VisiJet M3 Hi–Cast100% | 70 | 52~62 | 2.24 | 0.75 | 9 | Јј0.05 |

ұн3 ҮшғИ(nЁЁi)ҮҠПһ 3D ҙтУЎІДБПРФДЬҢҰұИ

Table 3 Performance comparison of domestic inkjet printing materials

| ҙтУЎІДБП·Nоҗ | ИЫьc(diЁЈn) / Ўж | Ьӣ»Ҝьc(diЁЈn) / Ўж | уw·eКХҝsВК /% | ҫҖКХҝsВК /% | бҳИл¶И / (a/mm) | »Т·Ц |

| FFWJ1100 | 68 | 63 | 1.1 | 0.7 | 9 | <0.01 |

| FFWJ1200 | 80 | 70 | 0.9 | 0.7 | 7 | <0.01 |

| FFMSS3100 | 55 | — | — | — | — | — |

ЧўЈәН¬ұн 2ЎЈ

4ЎўәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ёЯңШәПҪриTјюЦЗДЬиTФм

°йлSҙу”ө(shЁҙ)“ю(jЁҙ)әН “»ҘВ“(liЁўn)ҫW(wЁЈng) +” •r(shЁӘ)ҙъөДөҪҒнЈ¬ӮчҪy(tЁҜng)өДиTФмЙъ®a(chЁЈn)·ҪКҪКЬөҪҮА(yЁўn)ЦШМф‘р(zhЁӨn)Ј¬ЦЗДЬиTФм‘Ә(yЁ©ng)Я\(yЁҙn)¶шЙъ[48]ЎЈФЪИЛ№ӨЦЗДЬЕоІӘ°l(fЁЎ)Х№өД•r(shЁӘ)ҙъұіҫ°ПВЈ¬ЦЗДЬиTФмТСИ»іЙһйиTФмРРҳI(yЁЁ)Я~ПтЯM(jЁ¬n)ІҪЕc„“(chuЁӨng)РВөДәЛРДтҢ(qЁұ)„У(dЁ°ng)БҰЎЈФЪЦЗДЬиTФмЖуҳI(yЁЁ)СёГН°l(fЁЎ)Х№өД•r(shЁӘ)ҙъұіҫ°ПВЈ¬әҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ёЯңШәПҪрҫ«иTјюқІЧўПөҪy(tЁҜng)өДФO(shЁЁ)УӢ(jЁ¬)ЦЬЖЪХэГжЕRЦшЗ°ЛщОҙУРөДМф‘р(zhЁӨn)ЎЈЯ@Т»Мф‘р(zhЁӨn)ФҙУЪҢҰФO(shЁЁ)УӢ(jЁ¬)Р§ВКЕcҫ«ңК(zhЁіn)¶ИөДлpЦШЧ·ЗуЈ¬ТФј°ҢҰКРҲцРиЗуЯM(jЁ¬n)РРҝмЛЩн‘‘Ә(yЁ©ng)өДЖИЗРРиЗуЎЈёЯңШәПҪрҫ«иTјюЧчһйәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)өДкP(guЁЎn)жIІҝјюЈ¬ЖдқІЧўПөҪy(tЁҜng)өДФO(shЁЁ)УӢ(jЁ¬)ЦұҪУУ°н‘ЦшиTјюөДЩ|(zhЁ¬)БҝәНРФДЬЎЈИ»¶шЈ¬ӮчҪy(tЁҜng)өДФO(shЁЁ)УӢ(jЁ¬)·Ҫ·ЁНщНщТАЩҮУЪ№ӨіМҺҹөДКЦ„У(dЁ°ng)ІЩЧчЈ¬ҸДҳӢ(gЁ°u)ҪЁқІЧўПөҪy(tЁҜng)өДГҝТ»ӮҖ(gЁЁ)ҪMјюй_КјЈ¬ЦрТ»Х{(diЁӨo)ХыіЯҙз…ў”ө(shЁҙ)Ј¬ҹoТЙФцјУБЛФO(shЁЁ)УӢ(jЁ¬)ЦЬЖЪәНіцеe(cuЁ°)өДпL(fЁҘng)лU(xiЁЈn)[49–51]ЎЈҙЛНвЈ¬УЙУЪГҝӮҖ(gЁЁ)қІЧўПөҪy(tЁҜng)ҪMјюЦ®йgҙжФЪҸН(fЁҙ)лsөДПа»ҘЧчУГЈ¬әҶҶОөДіЯҙзХ{(diЁӨo)ХыНщНщлyТФҢҚ(shЁӘ)¬F(xiЁӨn)ХыуwқІЧўПөҪy(tЁҜng)өДёЯР§ёьРВЈ¬ЯM(jЁ¬n)Т»ІҪҪөөНБЛФO(shЁЁ)УӢ(jЁ¬)ЛЩ¶ИәНР§ВКЎЈ

Campbell[52]СРҫҝБЛҪрҢЩБч„У(dЁ°ng)өДЧоҙуЛЩ¶ИТӘЗуЈ¬МбіцБЛқІөАПөҪy(tЁҜng)ФO(shЁЁ)УӢ(jЁ¬)өД»щұҫ…ў”ө(shЁҙ)ТӘЗуЈ¬ІўЗТМбіцқІЧўПөҪy(tЁҜng)ФЪФO(shЁЁ)УӢ(jЁ¬)ЦРөД “К®ҙуФӯ„t”ЎЈЗеИAҙуҢW(xuЁҰ)әНЦРҮшәҪ°l(fЁЎ)АиГч№ІН¬СРҫҝБЛқІЧўПөҪy(tЁҜng)әН№ӨЛҮ…ў”ө(shЁҙ)өДғһ(yЁӯu)»ҜФO(shЁЁ)УӢ(jЁ¬)Ј¬іЙ№ҰСРЦЖБЛДі°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)өДәуҷC(jЁ©)П»иTјю[53]ЎЈқІЧўПөҪy(tЁҜng)ФO(shЁЁ)УӢ(jЁ¬)Л®ЖҪФЪҪьҺЧК®ДкУРБЛГчп@өДМбёЯЈ¬ҸДҪӣ(jЁ©ng)тһ(yЁӨn)ңК(zhЁіn)„tөҪ»щУЪДЈ”MјјРg(shЁҙ)өДғһ(yЁӯu)»ҜФO(shЁЁ)УӢ(jЁ¬)ЎЈCAD ФO(shЁЁ)УӢ(jЁ¬)әН CAE ·ВХжҪY(jiЁҰ)әПЯM(jЁ¬n)РРЧФ„У(dЁ°ng)»ҜҢӨғһ(yЁӯu)өД·ҪКҪТСҪӣ(jЁ©ng)іЙһйФO(shЁЁ)УӢ(jЁ¬)өДЦчБч·ҪКҪЈ¬ЯM(jЁ¬n)Т»ІҪҪY(jiЁҰ)әПИЛ№ӨЦЗДЬөДјјРg(shЁҙ)ҢўіЙһйОҙҒнөД°l(fЁЎ)Х№Ъ…„ЭЎЈ

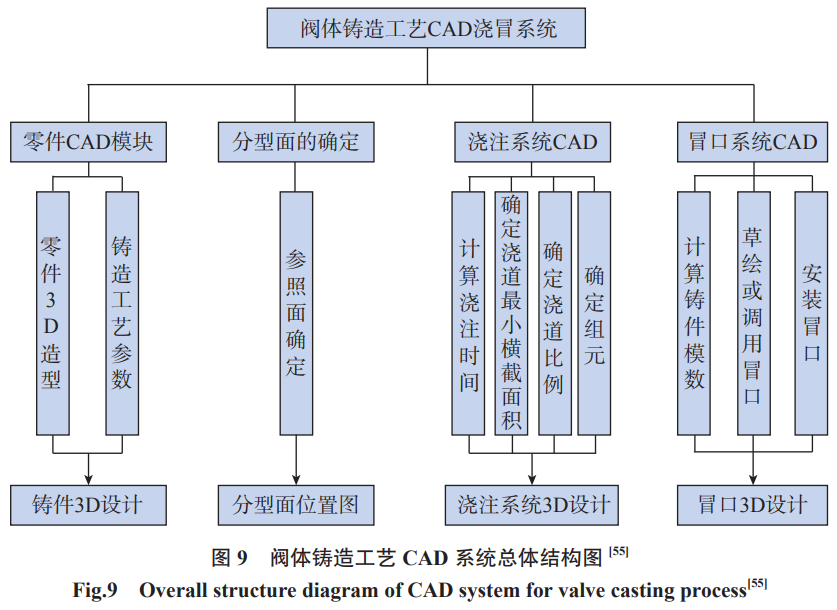

Sun өИ[54]ҪЁБўБЛёЯңШәПҪриTјю№ӨЛҮ…ў”ө(shЁҙ)ЎўіцЖ·ВКәНҝsЛЙО»ЦГЦ®йgөДәҜ”ө(shЁҙ)кP(guЁЎn)ПөЈ¬НЁЯ^ҷC(jЁ©)ЖчҢW(xuЁҰ)Б•(xЁӘ)ғһ(yЁӯu)»ҜЛг·ЁУӢ(jЁ¬)ЛгқMЧгТӘЗуөДЧоғһ(yЁӯu)ҪвЎЈГ·ыҗОДөИ[55]»щУЪ Pro/E ЧФҺ§өД№ӨҫЯЯM(jЁ¬n)РР¶юҙОй_°l(fЁЎ)Ј¬ҢҚ(shЁӘ)¬F(xiЁӨn)БЛйyуwиTд“јюқІГ°ПөҪy(tЁҜng)ДЈРНөД…ў”ө(shЁҙ)»ҜФO(shЁЁ)УӢ(jЁ¬)Ј¬ИзҲD 9 ЛщКҫ[55]Ј¬Ф“ПөҪy(tЁҜng)ҝЙёщ“ю(jЁҙ)Х{(diЁӨo)УГГ°ҝЪПөҪy(tЁҜng)өДГ°ҝЪҺмҢҚ(shЁӘ)¬F(xiЁӨn)Г°ҝЪөДЧФ„У(dЁ°ng)ҪЁДЈЎЈ

ДҝЗ°Ј¬ОТҮшФЪёЯңШәПҪрҸН(fЁҙ)лsиTјюҫ«иT№ӨЛҮөДЦЗДЬФO(shЁЁ)УӢ(jЁ¬)·ҪГжЯҖМҺУЪЖрІҪлA¶ОЈ¬І»ғHИұ·Ұ»щУЪИ«БчіМөДЦЗДЬҝШЦЖ·Ҫ·ЁЕc»щөA(chЁі)АнХ“ЦёҢ§(dЁЈo)Ј¬ЯҖИұ·Ұ”ө(shЁҙ)ЧЦ»Ҝ»щөA(chЁі)АнХ“ЕcУӢ(jЁ¬)ЛгДЈРНәН·Ҫ·ЁЎЈҮшлHЙПЈ¬”ө(shЁҙ)“ю(jЁҙ)тҢ(qЁұ)„У(dЁ°ng)өДЦЗДЬиTФмТСҪӣ(jЁ©ng)ЯM(jЁ¬n)ИлҝмЛЩ°l(fЁЎ)Х№лA¶ОЎЈУўҮшІ®ГчәІҙуҢW(xuЁҰ)ФЪИ«БчіМ”ө(shЁҙ)ЧЦ»ҜДэ№МАнХ“ЕcиTФмјјРg(shЁҙ)·ҪГжөДСРҫҝЈ¬ТФј°нnҮш№ӨҳI(yЁЁ)СРҫҝФәФЪ”ө(shЁҙ)ЧЦ»ҜоI(lЁ«ng)УтөДСРҫҝТСҪӣ(jЁ©ng)Э^һйЙоИл[56–57]Ј»ҙЛНвЈ¬Antoniadou өИ[58]ФЪИЫДЈиTФмЯ^іМЦРҢўҪрПаХХЖ¬Ччһй”ө(shЁҙ)“ю(jЁҙ)Э”ИлЈ¬АыУГҷC(jЁ©)ЖчҢW(xuЁҰ)Б•(xЁӘ)№ӨҫЯЯM(jЁ¬n)РРҲDПсЧR„eЈ¬УГУЪҷzңyЙъ®a(chЁЈn)јюЦРөДИұПЭЎЈ

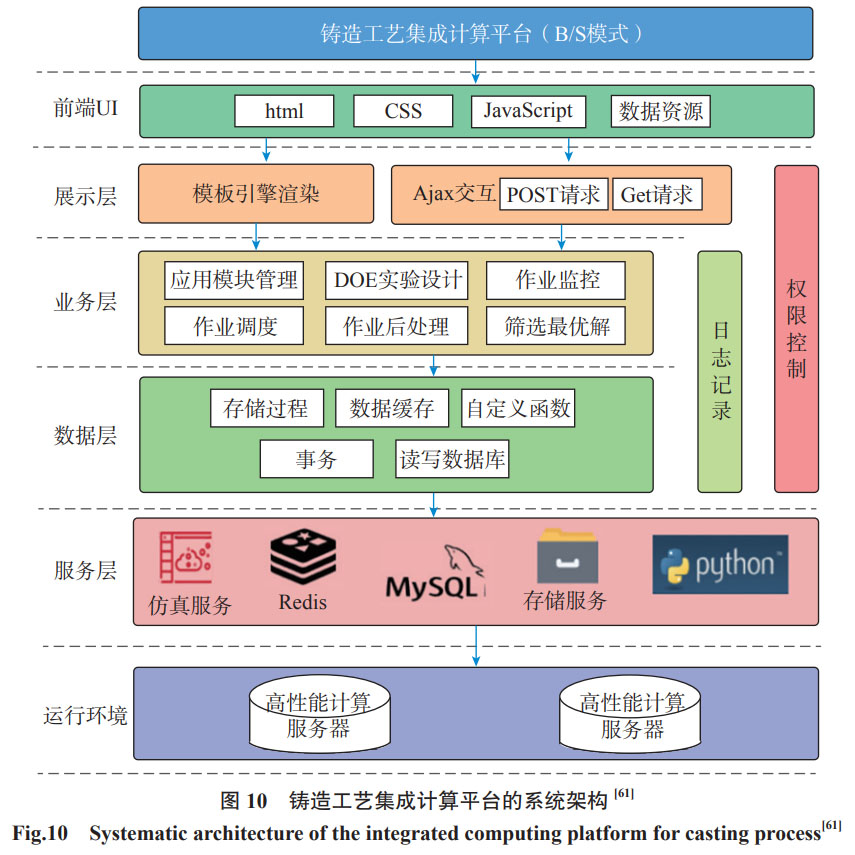

ҮшғИ(nЁЁi)Ј¬Очұұ№ӨҳI(yЁЁ)ҙуҢW(xuЁҰ)өДСРҫҝҲF(tuЁўn)к (duЁ¬)ҪЁБўБЛ»щУЪҺЧәОТАЩҮРФөДиTјюЧғРОоA(yЁҙ)ңyДЈРН[59]Ј»ИAЦРҝЖјјҙуҢW(xuЁҰ)ЧФЦчй_°l(fЁЎ)БЛ “ИAиT CAE”“ИAиT ERP”“ИAиT CAD”“ИAиT FCS” өИПөБРЬӣјю®a(chЁЈn)Ж·Ј¬ІўјҜіЙРОіЙБЛ “ИAиT 1+N” ”ө(shЁҙ)ЧЦ»ҜиTФмЬӣјюЖҪЕ_ПөҪy(tЁҜng)[60]Ј»ОәщiҮ[өИ[61]ҪY(jiЁҰ)әПјҜіЙУӢ(jЁ¬)ЛгЛјПлЈ¬ТФУӢ(jЁ¬)ЛгҷC(jЁ©)·ВХжДЈ”MЕcёЯРФДЬУӢ(jЁ¬)Лг·ю„Х(wЁҙ)Жчһй»щөA(chЁі)Ј¬ТФҝмЛЩ«@ИЎЧоғһ(yЁӯu)иTФм№ӨЛҮһйДҝҳЛ(biЁЎo)Ј¬ФO(shЁЁ)УӢ(jЁ¬)іцБЛиTФм№ӨЛҮјҜіЙУӢ(jЁ¬)ЛгЖҪЕ_Ј¬јЬҳӢ(gЁ°u)ИзҲD 10 ЛщКҫ[61]ЎЈФ“ЖҪЕ_ІЙУГ Python ХZСФй_°l(fЁЎ)Ј¬К№УГБЛЗ°әу¶Л·ЦлxөД B/SЈЁјҙһgУ[Жч / ·ю„Х(wЁҙ)ЖчЈ©ҝтјЬәН MVCЈЁДЈРН ModelЎўТ•ҲD ViewsЎўҝШЦЖЖч ControllerЈ©ФO(shЁЁ)УӢ(jЁ¬)ДЈКҪЈ»З°¶ЛІЙУГ Flask ҝтјЬУГУЪҪзГжй_°l(fЁЎ)ІўЗТҪУКХәНМҺАн”ө(shЁҙ)“ю(jЁҙ)Ј¬әу¶ЛІЙУГ Django ҝтјЬУГУЪҫЯуw№ҰДЬөДҢҚ(shЁӘ)¬F(xiЁӨn)Ј¬Я@·Nй_°l(fЁЎ)ДЈКҪөДғһ(yЁӯu)ьc(diЁЈn)КЗҝЙТФФЪИОТвһgУ[ЖчЙПК№УГЈ¬ТЧУЪәуЖЪөДй_°l(fЁЎ)ҫSЧo(hЁҙ)Ј¬ҳOҙуөШңpЙЩБЛПөҪy(tЁҜng)ҫSЧo(hЁҙ)іЙұҫЎЈ

5ЎўҪY(jiЁҰ)Х“

ИЫДЈиTФмЧчһйҫ«ГЬиTФмөДәЛРД№ӨЛҮЈ¬ФЪәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ёЯңШәПҪрҸН(fЁҙ)лsҳӢ(gЁ°u)јюөДЦЖФмЦР°l(fЁЎ)“]ЦшІ»ҝЙМжҙъөДЧчУГЎЈҪьДкҒнЈ¬лSЦш”ө(shЁҙ)ЦөДЈ”MЎўҝмЛЩіЙРОЎўЦЗДЬғһ(yЁӯu)»ҜөИјјРg(shЁҙ)өДН»ЖЖЈ¬Ф“№ӨЛҮФЪіЯҙзҫ«¶ИҝШЦЖЎўИұПЭТЦЦЖәНЙъ®a(chЁЈn)Р§ВКМбЙэ·ҪГжИЎөГБЛп@ЦшЯM(jЁ¬n)Х№ЎЈИ»¶шЈ¬КЬПЮУЪ¶аОпАнҲцсоәПөДҸН(fЁҙ)лsРФЎўІДБПРФДЬөДІ»ҙ_¶ЁРФј°ҝзБчіМ…f(xiЁҰ)Н¬ғһ(yЁӯu)»ҜөДІ»ЧгЈ¬ИЫДЈиTФмИФГжЕRҝsЛЙИұПЭЎўіЯҙзІЁ„У(dЁ°ng)Ўў№ӨЛҮ·Җ(wЁ§n)¶ЁРФөИМф‘р(zhЁӨn)ЎЈ

лSЦш”ө(shЁҙ)ЦөДЈ”MјјРg(shЁҙ)ЎўӮчёРЖчЎўИЛ№ӨЦЗДЬЎўҙу”ө(shЁҙ)“ю(jЁҙ)јјРg(shЁҙ)өД°l(fЁЎ)Х№Ј¬РЕПў»ҜЕcӮчҪy(tЁҜng)иTФмЙо¶ИИЪәПЈ¬ИЫДЈиTФмХэФЪПт “”ө(shЁҙ)“ю(jЁҙ)тҢ(qЁұ)„У(dЁ°ng) + ”ө(shЁҙ)Цө·ВХж” өДСР°l(fЁЎ)ДЈКҪЮD(zhuЁЈn)ЧғЈ¬ЯM(jЁ¬n)Т»ІҪПтЦЗДЬ»Ҝ·ҪПтЯ~ЯM(jЁ¬n)ЎЈОҙҒнЈ¬НЁЯ^Йо¶ИИЪәП”ө(shЁҙ)“ю(jЁҙ)тҢ(qЁұ)„У(dЁ°ng)ҪЁДЈЎўЦЗДЬЛг·ЁәН”ө(shЁҙ)ЧЦ»ҜјјРg(shЁҙ)Ј¬ҳӢ(gЁ°u)ҪЁ “·ВХж–ғһ(yЁӯu)»Ҝ–ҝШЦЖ” Т»уw»ҜөДЦЗДЬҫ«иTуwПөЈ¬ҢўіЙһйН»ЖЖ¬F(xiЁӨn)УРјјРg(shЁҙ)ЖҝоiЎўҢҚ(shЁӘ)¬F(xiЁӨn)ёЯҫ«¶ИЕcёЯР§ВКЦЖФмөДкP(guЁЎn)жIВ·ҸҪЎЈ

ДҝЗ°Ј¬ОТҮшФЪёЯңШәПҪрҸН(fЁҙ)лsұЎұЪиTјюҫ«иT№ӨЛҮөДЦЗДЬФO(shЁЁ)УӢ(jЁ¬)·ҪГжМҺУЪЖрІҪлA¶ОЈ¬Иұ·Ұ»щУЪИ«БчіМөДЦЗДЬҝШЦЖ·Ҫ·ЁЕc»щөA(chЁі)АнХ“ЦёҢ§(dЁЈo)Ј¬ТФј°”ө(shЁҙ)ЧЦ»ҜөД»щөA(chЁі)АнХ“ЕcУӢ(jЁ¬)ЛгДЈРН / ·Ҫ·ЁЎЈТтҙЛЈ¬ҲФ(jiЁЎn)іЦ»щУЪјҜіЙУӢ(jЁ¬)ЛгЕc”ө(shЁҙ)“ю(jЁҙ)тҢ(qЁұ)„У(dЁ°ng)өДЦЗДЬиTФмјјРg(shЁҙ)В·ҫҖЈ¬ҙЩК№иTФм·¶КҪЯM(jЁ¬n)РРөьҙъЈ¬КЗОҙҒнөД°l(fЁЎ)Х№·ҪПтЎЈ

…ўҝјОД«I(xiЁӨn)

[1] КYоЈбФЈ¬НфОД»ўЈ¬НхФцҸҠ(qiЁўng)Ј¬өИЎЈәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ңuЭҶИ~Ж¬ҫ«ГЬіЙРОјјРg(shЁҙ)ј°Жд°l(fЁЎ)Х№Ъ…„Э [J]. әҪҝХЦЖФмјјРg(shЁҙ)Ј¬2016Ј¬59 (21): 57–62. JIANG RuisongЈ¬WANG WenhuЈ¬WANG ZengqiangЈ¬et al. Precision forming technology and its development trend of aeroengine turbine blade [J]. Aeronautical Manufacturing TechnologyЈ¬2016Ј¬59 (21): 57–62.

[2] ҙЮјУФЈЈ¬Нф–|јtЈ¬РӨіМІЁЈ¬өИЎЈәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)УГёЯңШәПҪрҸН(fЁҙ)лsұЎұЪҫ«ГЬиTјюіЯҙзҫ«¶ИҝШЦЖјјРg(shЁҙ)СРҫҝЯM(jЁ¬n)Х№ [J]. әҪҝХІДБПҢW(xuЁҰ)Ҳу(bЁӨo)Ј¬2024Ј¬44 (2): 31–44. CUI JiayuЈ¬WANG DonghongЈ¬XIAO ChengboЈ¬et al. Research progress on dimensional accuracy control technologies of complex thin-walled superalloy investment castings for aero-engines [J]. Journal of Aeronautical MaterialsЈ¬2024Ј¬44 (2): 31–44.

[3] LORIA E A. Superalloy 718-Metallurgy and applications[M]. Pittsburgh: The MineralsЈ¬Metals & Materials SocietyЈ¬1989.

[4] ҢOҢҡөВЈ¬НхҝЎЈ¬ҝөГҜ–|Ј¬өИЎЈёЯңШәПҪрі¬ПЮҳӢ(gЁ°u)јюҫ«ГЬиTФмјјРg(shЁҙ)ј°°l(fЁЎ)Х№Ъ…„Э [J]. ҪрҢЩҢW(xuЁҰ)Ҳу(bЁӨo)Ј¬2022Ј¬58 (4): 412–427. SUN BaodeЈ¬WANG JunЈ¬KANG MaodongЈ¬et al. Investment casting technology and development trend of superalloy ultra limit components [J]. Acta Metallurgica SinicaЈ¬2022Ј¬58 (4): 412–427.

[5] PATTNAIK SЈ¬KARUNAKAR D BЈ¬JHA P K. Developments in investment casting process-A review[J]. Journal of Materials Processing TechnologyЈ¬2012Ј¬212(11): 2332–2348.

[6] VIJAYARAM T RЈ¬SULAIMAN SЈ¬HAMOUDA A M SЈ¬et al. Numerical simulation of casting solidification in permanent metallic molds[J]. Journal of Materials Processing TechnologyЈ¬2006Ј¬178(1–3): 29–33.

[7] Ҡдҙу№вЎЈҙуРНұЎұЪжVәПҪрЦ§јЬиTјюөДөНүәиTФм№ӨЛҮСРҫҝ [D]. №ю –һIЈә№ю –һI№ӨҳI(yЁЁ)ҙуҢW(xuЁҰ)Ј¬2015. LOU Daguang. Large thin-wall magnesium bracket low pressure casting technology research [D]. Harbin: Harbin Institute of TechnologyЈ¬2015.

[8] іЈРЗк–ЎЈ»щУЪ MASIP өДжVәПҪрЧщТО№ЗјЬ№ӨЛҮғһ(yЁӯu)»ҜСРҫҝ [D]. ҙуЯBЈәҙуЯBАн№ӨҙуҢW(xuЁҰ)Ј¬2021. CHANG Xingyang. Research on process optimization of magnesium alloy seat frame based on MASIP [D]. Dalian: Dalian University of TechnologyЈ¬2021.

[9] ТуҒҶЬҠЈ¬„ўХсӮҘЈ¬ҸҲУВјСЈ¬өИЎЈиTФм”ө(shЁҙ)ЦөДЈ”MЬӣјюјјРg(shЁҙ)ј°‘Ә(yЁ©ng)УГЯM(jЁ¬n)Х№ [J]. МШ·NиTФмј°УРЙ«әПҪрЈ¬2023Ј¬43 (10): 1297–1311. YIN YajunЈ¬LIU ZhenweiЈ¬ZHANG YongjiaЈ¬et al. Progress in casting numerical simulation software technology and application [J]. Special Casting & Nonferrous AlloysЈ¬2023Ј¬43 (10): 1297–1311.

[10] YU J PЈ¬WANG D HЈ¬LI D YЈ¬et al. Engineering computing and data-driven for gating system design in investment casting[J]. The International Journal of Advanced Manufacturing TechnologyЈ¬2020Ј¬111(3): 829–837.

[11] YU PЈ¬JI X YЈ¬SUN TЈ¬et al. Dataphysics fusion-driven defect predictions for titanium alloy casing using neural network[J]. MaterialsЈ¬2024Ј¬17(10): 2226.

[12] LI H YЈ¬KAFKA O LЈ¬GAO J YЈ¬et al. Clustering discretization methods for generation of material performance databases in machine learning and design optimization[J]. Computational MechanicsЈ¬2019Ј¬64(2): 281–305.

[13] GRIEVES MЈ¬VICKERS J. Digital twin: Mitigating unpredictableЈ¬undesirable emergent behavior in complex systems[M]//Transdisciplinary perspectives on complex systems: New findings and approaches. Cham: Springer International PublishingЈ¬2017: 85–113.

[14] MOU SЈ¬BU KЈ¬LIU JЈ¬et al. A digital twin based residual stress prediction method for turbine blades[J]. Journal of Physics: Conference SeriesЈ¬2023Ј¬2569(1): 012067.

[15] SAMA S RЈ¬MACDONALD EЈ¬VOIGT RЈ¬et al. Measurement of metal velocity in sand casting during mold filling[J]. MetalsЈ¬2019Ј¬9(10): 1079.

[16] WALKER JЈ¬HARRIS EЈ¬LYNAGH CЈ¬et al. 3D printed smart molds for sand casting[J]. International Journal of MetalcastingЈ¬2018Ј¬12(4): 785–796.

[17] Б_ҸҠ(qiЁўng)Ј¬АопwЈ¬сRцОЈ¬өИЎЈПһ?zЁЎi)ЈХ`ІоЕcИ~Ж¬ҫ«¶ИҝШЦЖјјРg(shЁҙ)СРҫҝЯM(jЁ¬n)Х№ [J]. МШ·NиTФмј°УРЙ«әПҪрЈ¬2022Ј¬42 (8): 944–950. LUO QiangЈ¬LI FeiЈ¬MA XinЈ¬et al. Research progress in controlling technologies of wax pattern error and blade accuracy [J]. Special Casting & Nonferrous AlloysЈ¬2022Ј¬42 (8): 944–950.

[18] Нф–|јtЈ¬ҢOдhЈ¬КиЯ_(dЁў)Ј¬өИЎЈ”ө(shЁҙ)“ю(jЁҙ)тҢ(qЁұ)„У(dЁ°ng)жҮ»щиTФмёЯңШәПҪрФO(shЁЁ)УӢ(jЁ¬)ј°ҸН(fЁҙ)лsиTјюҫ«ҙ_іЙРО [J]. ҪрҢЩҢW(xuЁҰ)Ҳу(bЁӨo)Ј¬2022Ј¬58 (1): 89–102. WANG DonghongЈ¬SUN FengЈ¬SHU DaЈ¬et al. Data-driven design of cast nickel-based superalloy and precision forming of complex castings [J]. Acta Metallurgica SinicaЈ¬2022Ј¬58 (1): 89–102.

[19] LIU Y HЈ¬KANG M DЈ¬WU YЈ¬et al. Effects of microporosity and precipitates on the cracking behavior in polycrystalline superalloy Inconel 718[J]. Materials CharacterizationЈ¬2017Ј¬132: 175–186.

[20] LAGUDU YЈ¬AGARWAL AЈ¬MANWATKAR S KЈ¬et al. Metallurgical analysis on leaked XH–43 superalloy LH2 exhaust casing investment casting[J]. Journal of Failure Analysis and PreventionЈ¬2023Ј¬23(3): 1265–1274.

[21] PRASAD KЈ¬SARKAR RЈ¬GOPINATH K. Role of shrinkage poresЈ¬carbides on cyclic deformation behaviour of conventionally cast nickel base superalloy CM247LC® at 870 Ўж[J]. Materials Science and Engineering: AЈ¬2016Ј¬654: 381–389.

[22] SUN BЈ¬WANG JЈ¬SHU D. Precision forming technology of large superalloy castings for aircraft engines[M]. Singapore: Shanghai Jiao Tong University Press and Springer NatureЈ¬2021.

[23] ESMAEILZADEH MЈ¬ABBASI M. Experimental and simulation-based investigations on the as-cast microstructure of Inconel 657 superalloy produced by investment casting[J]. MetallographyЈ¬MicrostructureЈ¬and AnalysisЈ¬2023Ј¬12(3): 557–563.

[24] PAN DЈ¬XU Q YЈ¬LIU B C. Three-dimensional microstructure simulation of Ni-based superalloy investment castings[J]. Science China PhysicsЈ¬Mechanics and AstronomyЈ¬2011Ј¬54(5): 851–855.

[25] WANG D HЈ¬YU J PЈ¬YANG C LЈ¬et al. Dimensional control of ring-to-ring casting with a data-driven approach during investment casting[J]. The International Journal of Advanced Manufacturing TechnologyЈ¬2022Ј¬119(1): 691–704.

[26] DONG Y WЈ¬LI X LЈ¬ZHAO QЈ¬et al. Modeling of shrinkage during investment casting of thin-walled hollow turbine blades[J]. Journal of Materials Processing TechnologyЈ¬2017Ј¬244: 190–203.

[27] SHEIKH A KЈ¬KHAN M A A. Mold design optimization and quality assessment of steel castings through integrated simulations and experiments[J]. Journal of Mechanical Science and TechnologyЈ¬2020Ј¬34(7): 2975–2983.

[28] DING Z YЈ¬WANG D HЈ¬GUAN BЈ¬et al. Semi-solid plasticity and deformation control of superalloy investment casting[J]. The International Journal of Advanced Manufacturing TechnologyЈ¬2024Ј¬130(7): 3419–3429.

[29] RAKOCZY ŁЈ¬CYGAN R. Analysis of temperature distribution in shell mould during thin-wall superalloy casting and its effect on the resultant microstructure[J]. Archives of Civil and Mechanical EngineeringЈ¬2018Ј¬18(4): 1441–1450.

[30] АоәЈЛЙЈ¬ҸҲӯӮФӘЈ¬ОйБЦЈ¬өИЎЈРНҡӨІДБПҢҰёЯңШәПҪрИ~Ж¬ҪMҝ—әНРФДЬөДУ°н‘ [J]. МШ·NиTФмј°УРЙ«әПҪрЈ¬2021Ј¬41 (1): 103–107. LI HaisongЈ¬ZHANG QiongyuanЈ¬WU LinЈ¬et al. Influence of ceramic shell material on the microstructure and properties of superalloy blade [J]. Special Casting & Nonferrous AlloysЈ¬2021Ј¬41 (1): 103–107.

[31] ZHAO D YЈ¬WANG D HЈ¬ZHOU L YЈ¬et al. Effect of mold dwell time on shrinkage defects in investment casting of superalloy turbine blade[J]. The International Journal of Advanced Manufacturing TechnologyЈ¬2024Ј¬132(9): 4473–4487.

[32] HOCK T SЈ¬TREVOR SЈ¬CHRISTODOULOU PЈ¬et al. Experimental studies on the accuracy of wax patterns used in investment casting[J]. Proceedings of the Institution of Mechanical EngineersЈ¬Part B: Journal of Engineering ManufactureЈ¬2003Ј¬217(2): 285–289.

[33] PIWONKA T SЈ¬WIEST J M. Factors affecting investment casting pattern die dimensions[J]. International Magazine of the Investment Casting InstituteЈ¬1998Ј¬11(6): 8–13.

[34] SABAU A SЈ¬CANNELL N. Predicting pattern tooling and casting dimensions for investment castingЈ¬phase III[R]. Oak Ridge: US Department of EnergyЈ¬2007.

[35] ZHANG JЈ¬YE H WЈ¬LI K WЈ¬et al. Numerical simulation of mold filling process for wax pattern of the impeller in investment casting[J]. Applied Mechanics and MaterialsЈ¬2011Ј¬80–81: 965–968.

[36] WANG D HЈ¬HE BЈ¬LI FЈ¬et al. Cavity pressure and dimensional accuracy analysis of wax patterns for investment casting[J]. Materials and Manufacturing ProcessesЈ¬2013Ј¬28(6): 637–642.

[37] WANG D HЈ¬HE BЈ¬LI FЈ¬et al. Experimental and numerical analysis on core deflection during wax injection[J]. Materials and Manufacturing ProcessesЈ¬2013Ј¬28(11): 1209–1214.

[38] ZHAO D YЈ¬ZHOU L YЈ¬WANG D HЈ¬et al. Integrated computational framework for controlling dimensional accuracy of thin-walled turbine blades during investment casting[J]. The International Journal of Advanced Manufacturing TechnologyЈ¬2023Ј¬129(3): 1315–1328.

[39] №Щ°оЈ¬Нф–|јtЈ¬сRәйІЁЈ¬өИЎЈИЫДЈиTјюіЯҙзҝШЦЖөД”ө(shЁҙ)ЧЦҢ\ЙъҪЁДЈкP(guЁЎn)жIјјРg(shЁҙ)Еc‘Ә(yЁ©ng)УГ [J]. ҪрҢЩҢW(xuЁҰ)Ҳу(bЁӨo)Ј¬2024Ј¬60 (4): 548–558. GUAN BangЈ¬WANG DonghongЈ¬MA HongboЈ¬et al. Key technology and application of digital twin modeling for deformation control of investment casting [J]. Acta Metallurgica SinicaЈ¬2024Ј¬60 (4): 548–558.

[40] ҸҲәЈэҲЈ¬КYГчЈ¬ЪwЭxЈ¬өИЎЈәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ҸН(fЁҙ)лsұЎұЪјюҫ«ГЬиTФмјјРg(shЁҙ)СРҫҝ [J]. ДЈҫЯјјРg(shЁҙ)Ј¬2021 (6): 1–7. ZHANG HailongЈ¬JIANG MingЈ¬ZHAO HuiЈ¬et al. Study on investment casting process of complex thin-walled casting for aeroengine [J]. Die and Mould TechnologyЈ¬2021 (6): 1–7.

[41] ҸҲәЖЎЈИ~ЭҶҝмЛЩіЙРНј°ИЫДЈиTФмЯ^іМ·ВХжСРҫҝ [D]. Оч°ІЈәОч°І№ӨҳI(yЁЁ)ҙуҢW(xuЁҰ)Ј¬2019. ZHANG Hao. Impeller rapid prototyping and simulation research on investment casting process [D]. Xi’an: Xi’an Technological UniversityЈ¬2019.

[42] GREUL MЈ¬PINTAT TЈ¬GREULICH M. Rapid prototyping of functional metallic parts[J]. Computers in IndustryЈ¬1995Ј¬28(1): 23–28.

[43] YAO W LЈ¬LEU M C. Analysis of shell cracking in investment casting with laser stereolithography patterns[J]. Rapid Prototyping JournalЈ¬1999Ј¬5(1): 12–20.

[44] LEE C WЈ¬CHUA C KЈ¬CHEAH C MЈ¬et al. Rapid investment casting: Direct and indirect approaches via fused deposition modelling[J]. The International Journal of Advanced Manufacturing TechnologyЈ¬2004Ј¬23(1): 93–101.

[45] Нх•юҪЬЎЈҙуРН FDM лpҮҠо^ 3D ҙтУЎҷC(jЁ©)өДФO(shЁЁ)УӢ(jЁ¬)ЕcСРҫҝ [D]. ДПІэЈәДПІэҙуҢW(xuЁҰ)Ј¬2022. WANG Huijie. The design and research on large FDM double nozzle 3D printer [D]. Nanchang: Nanchang UniversityЈ¬2022.

[46] ҙЮЬ°ҷzЎЈ»щУЪУРПЮФӘДЈ”MөДИЫДЈиTФмУГКҜПһИЫИЪіБ·eіЙРНЯ^іМСРҫҝ [D]. ДПҫ©ЈәДПҫ©Ан№ӨҙуҢW(xuЁҰ)Ј¬2021. CUI Xinjian. Study on melting deposition process of paraffin wax for investment casting based on finite element simulation [D]. Nanjing: Nanjing University of Science and TechnologyЈ¬2021.

[47] SCHMITZ G JЈ¬GROHN MЈ¬BÜHRIG-POLACZEK A. Fabrication of micropatterned surfaces by improved investment casting[J]. Advanced Engineering MaterialsЈ¬2007Ј¬9(4): 265–270.

[48] ФS‘cҸ©ЎЈиTФмјјРg(shЁҙ)В·ҫҖҲDЈә”ө(shЁҙ)ЧЦ»ҜЎўҫW(wЁЈng)Ҫj(luЁ°)»ҜЎўЦЗДЬ»ҜиTФм [J]. иTФмЈ¬2017Ј¬66 (12): 1243–1250. XU Qingyan. Roadmap of casting technology: DigitalЈ¬networked and intelligent casting [J]. FoundryЈ¬2017Ј¬66 (12): 1243–1250.

[49] KHADE U SЈ¬SAWANT S M. Gating design modification using 3D CAD modeling and casting simulation for improving the casting yield[J]. International Journal of Advanced Mechanical EngineeringЈ¬2014Ј¬4(7): 813–820.

[50] CHOUDHARI C MЈ¬NARKHEDE B EЈ¬MAHAJAN S K. Casting design and simulation of cover plate using AutoCAST-X software for defect minimization with experimental validation[J]. Procedia Materials ScienceЈ¬2014Ј¬6: 786–797.

[52] CAMPBELL J. Complete casting handbook: Metal casting processesЈ¬metallurgyЈ¬techniques and design[M]. 2nd ed. Amsterdam: ElsevierЈ¬2015.

[53] ҢOйLІЁЈ¬МЖҢҺЈ¬К·шPҺXЈ¬өИЎЈҷC(jЁ©)П»јюХжҝХИЫДЈиTФмөД”ө(shЁҙ)ЦөДЈ”M [J]. иTФмЈ¬2010Ј¬59 (2): 169–173. SUN ChangboЈ¬TANG NingЈ¬SHI FenglingЈ¬et al. Numerical simulation of vacuum investment casting cartridge receiver [J]. FoundryЈ¬2010Ј¬59 (2): 169–173.

[54] SUN J YЈ¬WANG D HЈ¬LIU S MЈ¬et al. Feeding system design based on data model and decision optimization for superalloy castings[J]. Special Casting & Nonferrous AlloysЈ¬2019Ј¬39(1): 23–27.

[55] Г·ыҗОДЈ¬ЦмІэКўЈ¬РӨҳsХсЈ¬өИЎЈйyуwјюиTФм№ӨЛҮ CAD ПөҪy(tЁҜng)й_°l(fЁЎ)СРҫҝ [J]. ҹбјУ№Ө№ӨЛҮЈ¬2010Ј¬39 (11): 63–66. MEI LiwenЈ¬ZHU ChangshengЈ¬XIAO RongzhenЈ¬et al. Development of casting process CAD system for valve body [J]. Hot Working TechnologyЈ¬2010Ј¬39 (11): 63–66.

[56] GEBELIN J CЈ¬JOLLY M R. Modelling of the investment casting process[J]. Journal of Materials Processing TechnologyЈ¬2003Ј¬135(2–3): 291–300.

[57] KIM JЈ¬LEE J Y. Server-edge dualized closed-loop data analytics system for cyber-physical system application[J]. Robotics and Computer-Integrated ManufacturingЈ¬2021Ј¬67: 102040.

[58] ANTONIADOU AЈ¬KYPRIANIDIS KЈ¬ASLANIDOU IЈ¬et al. Design of machine learning method for decision-making support and reliability improvement in the investment casting process[C]//Linköping Electronic Conference Proceedings. Linköping: Linköping University Electronic PressЈ¬2023: 46–53.

[59] ZHANG Y LЈ¬BU KЈ¬LIU C L. Modeling of casting deformation prediction during investment casting based on geometry dependence[J]. JOMЈ¬2024Ј¬76(12): 6942–6953.

[60] ЦЬҪЁРВЈ¬ТуҒҶЬҠЈ¬УӢ(jЁ¬)Р§Ҳ@Ј¬өИЎЈИЫДЈиTФм”ө(shЁҙ)ЧЦ»ҜЦЗДЬ»Ҝҙу”ө(shЁҙ)“ю(jЁҙ)№ӨҳI(yЁЁ)ЬӣјюЖҪЕ_өДҳӢ(gЁ°u)ҪЁј°‘Ә(yЁ©ng)УГ [J]. иTФмЈ¬2021Ј¬70 (2): 160–174. ZHOU JianxinЈ¬YIN YajunЈ¬JI XiaoyuanЈ¬et al. Construction and application of digitizationЈ¬intellectualization and big data industrial software platform for investment casting [J]. FoundryЈ¬2021Ј¬70 (2): 160–174.

[61] ОәщiҮ[Ј¬№щб“Ј¬¶ЎХэТ»Ј¬өИЎЈИЫДЈиTФм№ӨЛҮјҜіЙУӢ(jЁ¬)ЛгЖҪЕ_й_°l(fЁЎ)Еc‘Ә(yЁ©ng)УГ [J]. МШ·NиTФмј°УРЙ«әПҪрЈ¬2024Ј¬44 (7): 923–927. WEI PengxiaoЈ¬GUO ZhaoЈ¬DING ZhengyiЈ¬et al. Development and application of integrated computational platform for investment casting processes [J]. Special Casting & Nonferrous AlloysЈ¬2024Ј¬44 (7): 923–927.

ЈЁЧўЈ¬ФӯОДҳЛ(biЁЎo)о}ЈәәҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ёЯңШәПҪриTјюҫ«ГЬіЙРОСРҫҝЯM(jЁ¬n)Х№Ј©

tagҳЛ(biЁЎo)әһ:әҪҝХ°l(fЁЎ)„У(dЁ°ng)ҷC(jЁ©)ёЯңШәПҪриTјю,ИЫДЈиTФм,”ө(shЁҙ)“ю(jЁҙ)тҢ(qЁұ)„У(dЁ°ng)ЈЁRBF,ЙсҪӣ(jЁ©ng)ҫW(wЁЈng)Ҫj(luЁ°)Ј©,”ө(shЁҙ)ЦөДЈ”M,ҝsЛЙоA(yЁҙ)ңy,іЯҙзӮчЯfЈЁО»ТЖҲц·ВХжЈ©,ЦЗДЬғһ(yЁӯu)»ҜЈЁҷC(jЁ©)ЖчҢW(xuЁҰ)Б•(xЁӘ)Лг·ЁЈ©