發(fā)布日期:2025-9-22 17:44:10

引言

鈦合金因其優(yōu)異的比強(qiáng)度與耐腐蝕性廣泛應(yīng)用于航空航天等高端裝備領(lǐng)域,但其疲勞性能對(duì)服役安全性構(gòu)成重要制約。熱處理作為調(diào)控顯微組織與力學(xué)性能的關(guān)鍵手段,可顯著延長(zhǎng)其疲勞壽命。本文以熱處理制度為變量,系統(tǒng)研究其對(duì)鈦合金疲勞性能的影響規(guī)律,為高可靠性鈦合金構(gòu)件的熱處理優(yōu)化提供理論依據(jù)與技術(shù)支撐。

1、鈦合金材料的基本性能

1.1 鈦合金的分類與特性

鈦合金依據(jù)其組織結(jié)構(gòu)可分為α型、β型和α+β型3類。其中,α型合金以α相為主,具有良好的可焊性和抗蠕變性能,適用于高溫長(zhǎng)期服役環(huán)境;β型合金富含穩(wěn)定β相,熱加工性能優(yōu)異,強(qiáng)度高但塑性較低,常用于承載構(gòu)件;α+β型合金兼具兩相特性,在強(qiáng)度、塑性與可焊性間表現(xiàn)出良好平衡,是工程應(yīng)用最廣泛的鈦合金類型。不同類型鈦合金對(duì)熱處理響應(yīng)的顯著差異決定了其疲勞性能的調(diào)控機(jī)制。在性能特征方面,鈦合金具有低密度(約4.5g/cm3)、高比強(qiáng)度、優(yōu)異的耐腐蝕性以及良好的抗疲勞裂紋擴(kuò)展能力,特別適用于航空發(fā)動(dòng)機(jī)和結(jié)構(gòu)件等對(duì)疲勞壽命要求嚴(yán)苛的應(yīng)用場(chǎng)景。其微觀組織與力學(xué)性能密切相關(guān),熱處理通過調(diào)控晶粒尺寸、相分布及界面特征,可有效增強(qiáng)裂紋擴(kuò)展阻力并改善疲勞行為。

1.2 鈦合金的力學(xué)性能

鈦合金憑借其優(yōu)異的力學(xué)性能在高性能結(jié)構(gòu)材料中占據(jù)重要地位,尤其在疲勞載荷作用下表現(xiàn)出良好的抗裂性和高比強(qiáng)度特征。其抗拉強(qiáng)度為800MPa~1200MPa,延伸率為10%~15%,部分熱處理態(tài)下的α+β型鈦合金甚至可兼顧強(qiáng)度與韌性的協(xié)同優(yōu)化。疲勞性能受微觀組織、加載方式及殘余應(yīng)力等因素的顯著影響,表現(xiàn)出較高的疲勞極限比值(σf/σb≈0.5~0.6,其中σf為疲勞極限,σb為抗拉強(qiáng)度),這反映了鈦合金在循環(huán)載荷下良好的強(qiáng)度保持能力。

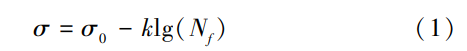

鈦合金相對(duì)較低的彈性模量(約110GPa)有助于其在變形中吸收應(yīng)力集中,抑制疲勞裂紋的早期萌生。疲勞壽命(Nf)通常采用應(yīng)力-壽命(S-N)曲線進(jìn)行表征,其基本表達(dá)式為

式中:σ為應(yīng)力幅;σ0為材料初始疲勞強(qiáng)度;k為材料常數(shù)。

熱處理過程通過細(xì)化晶粒、均勻第二相析出和降低孔隙率,可有效提高σ0并減緩k值增長(zhǎng),從而顯著延長(zhǎng)材料的疲勞壽命。

1.3 鈦合金的應(yīng)用領(lǐng)域

鈦合金憑借其優(yōu)異的比強(qiáng)度、耐腐蝕性、高溫穩(wěn)定性及良好的疲勞性能,廣泛應(yīng)用于對(duì)強(qiáng)度-質(zhì)量比與服役壽命要求嚴(yán)苛的關(guān)鍵結(jié)構(gòu)件[1]。在航空航天領(lǐng)域,鈦合金被廣泛用于制造飛機(jī)機(jī)身框架、起落架、發(fā)動(dòng)機(jī)壓氣機(jī)葉片及連接件等承受復(fù)雜交變載荷的關(guān)鍵部位。在航天器中,其高疲勞極限及抗熱震能力使其成為液體火箭發(fā)動(dòng)機(jī)和燃燒室襯套的首選材料。隨著疲勞壽命成為工程設(shè)計(jì)的重要約束條件,鈦合金在高鐵、海洋工程和生物醫(yī)療器械等領(lǐng)域的應(yīng)用也不斷擴(kuò)展,包括人工關(guān)節(jié)、牙種植體和醫(yī)療螺釘?shù)冉Y(jié)構(gòu)件的制造,其長(zhǎng)期疲勞性能對(duì)使用安全性具有決定性影響。鈦合金的典型服役環(huán)境通常伴隨循環(huán)載荷和溫度梯度的聯(lián)合作用,熱處理技術(shù)在提升其疲勞強(qiáng)度與抗裂性方面發(fā)揮著核心作用,因此深入研究熱處理對(duì)其疲勞性能的影響具有重要的工程價(jià)值與理論意義。

2、疲勞性能的基本理論

2.1 疲勞性能的定義及重要性

疲勞性能是指材料在交變應(yīng)力或應(yīng)變作用下抵抗裂紋萌生與擴(kuò)展、延緩斷裂的能力,通常以疲勞壽命或疲勞極限作為量化指標(biāo)。疲勞破壞常發(fā)生在遠(yuǎn)低于屈服強(qiáng)度的應(yīng)力水平下,具有隱蔽性強(qiáng)、突發(fā)性高等特點(diǎn),主要經(jīng)歷裂紋萌生、擴(kuò)展和最終斷裂3個(gè)階段。疲勞性能受晶體結(jié)構(gòu)、組織形態(tài)、外部載荷與熱處理狀態(tài)等多因素共同影響,是評(píng)估材料服役安全性的關(guān)鍵指標(biāo)。鑒于工程關(guān)鍵構(gòu)件普遍長(zhǎng)期承受交變載荷,優(yōu)異的疲勞性能成為材料選用的必要條件。通過熱處理工藝優(yōu)化可有效改善組織結(jié)構(gòu)、降低缺陷敏感性,從而顯著提升鈦合金的疲勞強(qiáng)度與可靠性。

2.2 疲勞裂紋的形成與擴(kuò)展

疲勞裂紋的形成是材料在交變載荷長(zhǎng)期作用下局部塑性變形不斷積累的結(jié)果,通常起始于應(yīng)力集中區(qū)域,如表面缺陷、夾雜物、粗大晶粒邊界或顯微組織不均勻處。微觀上,裂紋萌生源于位錯(cuò)滑移帶的局部應(yīng)力集中和滑移不協(xié)調(diào)導(dǎo)致的微觀裂紋或微孔聚集。在高循環(huán)疲勞條件下,裂紋多從材料表面開始萌生,表現(xiàn)為持久的微裂紋誘導(dǎo)期;在低循環(huán)疲勞條件下,塑性變形劇烈,裂紋可迅速?gòu)膬?nèi)部缺陷或應(yīng)力集中處激活并擴(kuò)展。熱處理工藝通過晶粒細(xì)化、組織均勻化及殘余應(yīng)力調(diào)控等途徑對(duì)抑制裂紋早期萌生具有決定性作用。

疲勞裂紋一旦形成,便會(huì)在交變應(yīng)力作用下沿特定路徑穩(wěn)定擴(kuò)展,直至斷裂失效。其擴(kuò)展過程通常遵循巴黎

定律

式中:

為單位循環(huán)內(nèi)裂紋擴(kuò)展速率;Δk為應(yīng)力強(qiáng)度因子范圍;c、m為與材料相關(guān)的常數(shù)。

為單位循環(huán)內(nèi)裂紋擴(kuò)展速率;Δk為應(yīng)力強(qiáng)度因子范圍;c、m為與材料相關(guān)的常數(shù)。

擴(kuò)展路徑受微觀組織、相界分布、晶粒取向與裂紋前沿塑性區(qū)形態(tài)等因素影響,熱處理可通過細(xì)化組織、引入穩(wěn)定第二相、調(diào)控織構(gòu)取向等方式降低裂紋擴(kuò)展速率、延緩失效進(jìn)程,從而顯著提升鈦合金的疲勞壽命和結(jié)構(gòu)穩(wěn)定性。

2.3 影響疲勞性能的主要因素

鈦合金的疲勞性能受組織結(jié)構(gòu)、加載條件、環(huán)境介質(zhì)與加工工藝等多因素影響。其中,晶粒尺寸、相界分布與織構(gòu)取向決定裂紋萌生與擴(kuò)展路徑,細(xì)小均勻的組織有助于提高抗裂性[2]。加載條件(如應(yīng)力幅、循環(huán)頻率及加載模式)直接影響裂紋發(fā)展速率。濕熱、腐蝕等環(huán)境因素易誘發(fā)環(huán)境輔助疲勞裂紋、加速失效。加工殘余應(yīng)力與表面狀態(tài)亦顯著影響裂紋萌生。熱處理通過調(diào)控組織演化與應(yīng)力分布,可有效提升疲勞壽命。

3、熱處理工藝及其對(duì)鈦合金的影響

3.1 熱處理的基本原理

熱處理是通過加熱、保溫與冷卻調(diào)控金屬顯微組織和性能的工藝。在鈦合金中,α相與β相的可逆轉(zhuǎn)變對(duì)溫度與時(shí)間高度敏感,加熱至α+β或β相區(qū)可引發(fā)組織重構(gòu),冷卻方式則決定相的形貌與分布。合理熱處理可細(xì)化晶粒、降低內(nèi)應(yīng)力、優(yōu)化強(qiáng)化機(jī)制,從而提升材料強(qiáng)度、韌性與疲勞性能,延緩裂紋萌生與擴(kuò)展。

3.2 熱處理制度對(duì)鈦合金組織結(jié)構(gòu)的影響

鈦合金的組織結(jié)構(gòu)對(duì)其疲勞性能具有決定性影響,而熱處理制度(包括加熱溫度、保溫時(shí)間及冷卻速率)是調(diào)控其組織結(jié)構(gòu)演變的核心因素。不同的熱處理制度會(huì)顯著改變α相與β相的形貌、體積分?jǐn)?shù)與空間分布特征,從而影響晶粒尺寸、位錯(cuò)密度及相界特征,進(jìn)而調(diào)節(jié)材料的力學(xué)響應(yīng)行為與疲勞性能。為闡明熱處理參數(shù)對(duì)鈦合金組織演化規(guī)律的影響,表1列出了某型號(hào)α+β型鈦合金在不同熱處理工藝條件下的主要組織參數(shù)變化。

表 1 熱處理制度對(duì)鈦合金組織結(jié)構(gòu)的影響

| 熱處理制度 | α 片層 厚度 /μm | 晶粒 尺寸 /μm | 殘余 β 相含量 /% | 晶界數(shù)量 / (個(gè) /mm 2) |

| 920℃×1h 空冷 | 2. 1 | 12. 5 | 18. 2 | 95 |

| 940℃×1h 空冷 | 3. 0 | 14. 8 | 22. 4 | 78 |

| 960℃×1h 空冷 | 4. 7 | 18. 3 | 29. 1 | 60 |

| 爐冷 |

由表1可知,隨著熱處理溫度升至高溫α+β相區(qū),α片層厚度顯著增加,晶粒尺寸亦呈增大趨勢(shì),同時(shí)殘余β相含量顯著上升。這主要是因?yàn)楦邷貤l件下β相穩(wěn)定性增強(qiáng)及元素?cái)U(kuò)散能力提升,從而加速組織粗化進(jìn)程。冷卻方式的改變同樣影響組織演化規(guī)律:與空冷處理相比,爐冷處理使晶粒進(jìn)一步長(zhǎng)大、α片層厚度顯著增加,殘余β相含量達(dá)到峰值,晶界數(shù)量降至最低,表明組織呈現(xiàn)顯著粗化、相界面模糊的特征。

從疲勞性能角度分析,較細(xì)化的α片層和較高的晶界密度有助于提升裂紋擴(kuò)展阻力。因此,中等溫度(940℃)空冷處理獲得的鈦合金組織狀態(tài)對(duì)疲勞性能提升最為有利。結(jié)果表明:熱處理參數(shù)優(yōu)化需在組織細(xì)化與相穩(wěn)定性之間尋求最優(yōu)平衡點(diǎn),方能實(shí)現(xiàn)鈦合金疲勞性能的有效提升。

3.3 熱處理對(duì)鈦合金力學(xué)性能的影響

熱處理工藝對(duì)鈦合金的力學(xué)性能具有決定性調(diào)控作用,主要體現(xiàn)在強(qiáng)度、塑性、斷裂韌性及疲勞性能等方面[3]。不同熱處理工藝通過調(diào)控相變行為、析出相形態(tài)與分布以及晶粒尺寸等參數(shù),進(jìn)而改變位錯(cuò)運(yùn)動(dòng)機(jī)制與裂紋擴(kuò)展路徑,對(duì)力學(xué)性能產(chǎn)生綜合性影響。適宜的熱處理工藝可實(shí)現(xiàn)組織細(xì)化與第二相強(qiáng)化協(xié)同,顯著提升材料的綜合性能。為進(jìn)一步分析熱處理參數(shù)對(duì)力學(xué)性能的影響規(guī)律,表2列出了某α+β型鈦合金在不同熱處理工藝條件下的力學(xué)性能變化。

表 2 熱處理制度對(duì)鈦合金力學(xué)性能的影響

| 熱處理制度 | 抗拉強(qiáng)度 (σ b)/MPa | 屈服強(qiáng)度 (σ y)/MPa | 延伸率 (δ)/% | 疲勞極限 (σ f)/MPa |

| 920℃×1h 空冷 | 1015 | 925 | 13. 2 | 510 |

| 940℃×1h 空冷 | 1090 | 960 | 11. 5 | 555 |

| 960℃×1h 空冷 | 1155 | 1008 | 9. 3 | 530 |

| 940℃×1h 爐冷 | 970 | 890 | 16. 4 | 475 |

由表2可知,隨著熱處理溫度的升高,抗拉強(qiáng)度與屈服強(qiáng)度呈上升趨勢(shì),這主要?dú)w因于晶粒長(zhǎng)大所引起的滑移帶拓展受阻及第二相彌散分布促使位錯(cuò)纏結(jié)能力增強(qiáng)。然而,塑性指標(biāo)(延伸率)隨溫度升高呈下降趨勢(shì),顯示出強(qiáng)塑性矛盾加劇的趨勢(shì)。疲勞極限則在940℃空冷處理?xiàng)l件下達(dá)峰值(555MPa),表明此熱處理工藝條件下組織細(xì)化與強(qiáng)化相分布達(dá)到最優(yōu)平衡,能有效阻滯疲勞裂紋的萌生與擴(kuò)展。而爐冷處理雖然能夠提高延伸率,但強(qiáng)度與疲勞性能均表現(xiàn)不佳,可見組織過度粗化削弱了承載與耐久能力。

3.4 熱處理對(duì)鈦合金疲勞性能的影響

鈦合金的疲勞性能與其顯微組織結(jié)構(gòu)特征存在顯著相關(guān)性,而熱處理作為組織調(diào)控的關(guān)鍵手段,通過改變晶粒尺寸、相界形貌、位錯(cuò)密度及殘余應(yīng)力分布等參數(shù),可顯著改善其疲勞行為表現(xiàn)。在高周疲勞工況下,細(xì)化組織與相界結(jié)構(gòu)可有效阻滯裂紋萌生,從而提升材料在交變載荷作用下的穩(wěn)定性與壽命。為闡明不同熱處理工藝對(duì)鈦合金疲勞性能的影響規(guī)律,表3列出了某型號(hào)α+β型鈦合金在不同熱處理工藝條件下的疲勞壽命實(shí)驗(yàn)結(jié)果。

表 3 熱處理制度對(duì)鈦合金疲勞性能的影響

| 熱處理制度 | 疲勞壽命 (N f)/(10 4 次 ) | α 片層 厚度 /μm | 斷口萌生 區(qū)面積 /% | 表面裂紋 起始比例 /% |

| 920℃×1h 空冷 | 6. 2 | 2. 1 | 42. 3 | 74. 5 |

| 940℃×1h 空冷 | 8. 7 | 3. 0 | 29. 8 | 59. 2 |

| 960℃×1h 空冷 | 7. 1 | 4. 7 | 38. 5 | 66. 0 |

| 940℃×1h 爐冷 | 5. 3 | 6. 2 | 50. 4 | 82. 1 |

注:加載應(yīng)力幅 =500 MPa

由表3可知,熱處理制度對(duì)疲勞性能影響顯著。

940℃×1h空冷處理?xiàng)l件下,鈦合金疲勞壽命最高(8.7×104次),此時(shí)其α片層厚度適中,斷口萌生區(qū)面積和表面裂紋起始比例相對(duì)較低,表明組織狀態(tài)有利于疲勞裂紋的遲滯發(fā)展。相比之下,爐冷處理導(dǎo)致組織顯著粗化,α片層厚度增加、裂紋源集中,疲勞壽命下降至最低值(5.3×104次),顯示出粗大組織對(duì)疲勞性能的削弱效應(yīng)。結(jié)果表明:適度溫度下的空冷處理能夠在強(qiáng)化相彌散分布和組織細(xì)化之間取得良好平衡,顯著延長(zhǎng)疲勞壽命。

4、實(shí)驗(yàn)研究

4.1 實(shí)驗(yàn)材料與設(shè)備

本研究選用α+β型TC4鈦合金制備圓柱形疲勞試樣[4]。熱處理過程在箱式電阻爐中進(jìn)行,溫控精度為±2℃;采用光學(xué)顯微鏡與掃描電子顯微鏡進(jìn)行微觀組織觀察;疲勞性能測(cè)試由MTS810電液伺服試驗(yàn)機(jī)在10Hz加載頻率、500MPa應(yīng)力幅值條件下進(jìn)行,確保高周疲勞測(cè)試的穩(wěn)定性與準(zhǔn)確性。

4.2 實(shí)驗(yàn)方案與步驟

實(shí)驗(yàn)系統(tǒng)包括熱處理、顯微組織觀察與疲勞測(cè)試3個(gè)階段。將TC4試樣分別進(jìn)行4種不同制度的熱處理后,采用標(biāo)準(zhǔn)金相制樣與腐蝕技術(shù)觀察α相形貌與晶粒特征,隨后在電液伺服試驗(yàn)機(jī)上進(jìn)行對(duì)稱拉壓疲勞測(cè)試,并結(jié)合斷口形貌分析,探討熱處理對(duì)疲勞性能的影響機(jī)制。

4.3 實(shí)驗(yàn)結(jié)果與分析

基于TC4鈦合金試樣在不同熱處理制度下的疲勞性能測(cè)試[5],結(jié)合前期實(shí)驗(yàn)流程,系統(tǒng)分析熱處理制度對(duì)TC4鈦合金試樣顯微組織演變及疲勞壽命的影響,揭示組織結(jié)構(gòu)對(duì)疲勞行為的制約機(jī)制。顯微組織觀察與疲勞試驗(yàn)結(jié)果如表4所示。

表 4 不同熱處理制度下 TC4 鈦合金疲勞性能對(duì)比

| 熱處理制度 | 平均疲勞壽命 (N f)/ (10 4 次 ) | α 片層 厚度 /μm | 表面裂紋源 比例 /% | 裂紋萌生區(qū)域特征 |

| 920℃×1h 空冷 | 6. 3 | 2. 1 | 76. 4 | 位錯(cuò)聚集 微孔結(jié)合 |

| 940℃×1h 空冷 | 8. 5 | 3. 0 | 58. 9 | α/β 相界附近滑移不協(xié)調(diào)萌生 |

| 960℃×1h 空冷 | 7. 0 | 4. 6 | 65. 2 | 粗大 α 片層內(nèi)滑移帶集中 |

| 940℃×1h 爐冷 | 5. 1 | 6. 2 | 81. 7 | 晶界裂紋 + 孔隙啟動(dòng) |

由表4可知,熱處理制度顯著影響鈦合金的組織形貌與疲勞行為。隨著溫度升高及冷卻速率降低,α片層厚度逐漸增加,晶界數(shù)量減少,裂紋萌生位置趨于集中。

940℃×1h空冷處理可獲得最優(yōu)疲勞壽命(8.5×104次),其α片層厚度適度、相界分布均勻,能夠有效分散局部應(yīng)力,抑制表面早期裂紋的萌生。而爐冷處理導(dǎo)致組織粗化,表面裂紋源比例高達(dá)81.7%,平均疲勞壽命明顯下降,表明其抗疲勞能力顯著降低。

5、結(jié)語(yǔ)

本研究系統(tǒng)分析了TC4鈦合金在不同熱處理制度下的組織演化規(guī)律與疲勞性能變化規(guī)律。結(jié)果表明:940℃×1h空冷處理可獲得組織均勻、強(qiáng)化機(jī)制協(xié)調(diào)的微觀結(jié)構(gòu)狀態(tài),顯著提升疲勞壽命,充分證明了熱處理在調(diào)控微觀組織形貌、改善裂紋萌生與擴(kuò)展路徑方面的重要作用。未來研究應(yīng)聚焦于熱處理多尺度機(jī)制與疲勞裂紋微觀演化過程的關(guān)聯(lián)性,通過中間相精確調(diào)控、表面強(qiáng)化工藝與模擬技術(shù)相結(jié)合,深入開展組織結(jié)構(gòu)與疲勞性能的定量關(guān)聯(lián)研究,為鈦合金關(guān)鍵構(gòu)件的性能優(yōu)化提供精準(zhǔn)的工藝設(shè)計(jì)指導(dǎo)。

[參考文獻(xiàn)]

[1]姜煜霞.航空發(fā)動(dòng)機(jī)高溫合金材料熱處理研究[J].中國(guó)設(shè)備工程,2025(2):142-144.

[2]蘭中霖,王玉鳳,尹來勝,等.熱處理對(duì)電弧增材制造TC4鈦合金組織和性能影響的研究進(jìn)展[J].鑄造,2024,73(9):1197-1209.

[3]王迪,林松盛,劉靈云,等.表面處理技術(shù)對(duì)鈦合金疲勞性能影響的研究進(jìn)展[J].真空,2019,56(6):36-42.

[4]覃紅星,袁建奇,畢成龍,等.激光增材制造鈦合金熱處理研究進(jìn)展[J].新技術(shù)新工藝,2024(11):24-34.

[5]朱幼宇,任德春,雷波,等.激光增材制造高溫合金原位增強(qiáng)鈦合金復(fù)合材料的組織與力學(xué)性能[J].材料工程,2024,52(3):33-43.

(注,原文標(biāo)題:熱處理對(duì)鈦合金材料疲勞性能的提升作用研究)

tag標(biāo)簽:TC4鈦合金,熱處理工藝窗口,組織均勻性,裂紋擴(kuò)展阻力