發(fā)布日期:2025-9-22 17:44:15

引言

目前,與發(fā)達(dá)國(guó)家相比,我國(guó)緊固業(yè)技術(shù)發(fā)展起步較晚,還需相關(guān)學(xué)者對(duì)其進(jìn)行大力創(chuàng)新和研發(fā)。TC16作為一種常見(jiàn)的鈦合金,被廣泛地應(yīng)用于機(jī)械緊固件中。為提高鈦合金使用性能,除了要做好對(duì)TC16鈦合金的耐磨損性能的優(yōu)化和提升外,還要確保其抗高溫氧化性能不斷提升。相關(guān)研究表明[1]:通過(guò)將Sr合金元素添加到合金中,可以實(shí)現(xiàn)對(duì)金屬抗高溫氧化性能的有效提高;通過(guò)將La、Ce等稀土元素添加到合金中[2],從而保證內(nèi)部晶粒的細(xì)化程度。

但是,與TC16鈦合金相比,機(jī)械緊固件使用新型鈦合金不僅可以顯著提高其耐磨損性能,還能提高其抗高溫氧化性能,從而更好地符合市場(chǎng)需求。所以,為實(shí)現(xiàn)對(duì)新型鈦合金使用壽命的有效延長(zhǎng),如何對(duì)新型鈦合金機(jī)械緊固件進(jìn)行鍛造溫度優(yōu)化是技術(shù)人員必須思考和解決的問(wèn)題。

1、試驗(yàn)過(guò)程

1.1鍛造試驗(yàn)

本次試驗(yàn),以“Ti-3Al-5Mo-4.5V-1Sr-0.5Ce”新型鈦合金為研究對(duì)象,新型鈦合金的化學(xué)成分如表1所示。在選用坯料時(shí),要優(yōu)先選用棒狀鑄錠[3],通過(guò)運(yùn)用鐓粗方式,對(duì)新型鈦合金進(jìn)行鍛造試驗(yàn)[4]。在整個(gè)鍛造試驗(yàn)期間,要將磨具預(yù)熱溫度始終控制為380℃[5],將鐓粗變形量控制為40%。

表 1 新型鈦合金的化學(xué)成分(%, 質(zhì)量分?jǐn)?shù))

| 合金化學(xué)元素 | 合金化學(xué)成分 |

| Al | 2.6~3.6 |

| Mn | 4.6~5.6 |

| Varchar ( 30 ) | 4.1~5.1 |

| Ce | 0.4~0.8 |

| Sr | 0.9~1.3 |

| Si | ≤ 0.16 |

| Fe | ≤ 0.26 |

| O | ≤ 0.16 |

| C | ≤ 0.2 |

| Ti | 余量 |

通過(guò)對(duì)試樣的始鍛溫度和終鍛溫度進(jìn)行有效控制[6],獲得如表2所示的試樣的鍛造溫度參數(shù)。

表 2 試樣鍛造溫度參數(shù)

| 試樣編號(hào) | 始鍛溫度 / ℃ | 終鍛溫度 / ℃ |

| 1 | 1020 | 860 |

| 2 | 1040 | 860 |

| 3 | 1060 | 860 |

| 4 | 1080 | 860 |

| 5 | 1100 | 860 |

| 7 | 1079 | 799 |

| 8 | 1079 | 819 |

| 9 | 1079 | 839 |

| 10 | 1079 | 879 |

1.2性能測(cè)試

在本次試驗(yàn)中,所用到的試驗(yàn)機(jī)型號(hào)為GWY-200,為保證室溫磨損試驗(yàn)結(jié)果的精確性和真實(shí)性,要優(yōu)先選用Si3N4陶瓷球,并將其作為磨材,同時(shí),將磨輪轉(zhuǎn)速和載荷力分別控制為310r.min-1、120N。在正式進(jìn)入磨損試驗(yàn)之前,使用天平對(duì)試塊質(zhì)量進(jìn)行精確化稱(chēng)量。經(jīng)過(guò)30min磨損處理后,需對(duì)磨損后的試樣質(zhì)量進(jìn)行再次稱(chēng)重,并精確計(jì)算出最終試樣的磨損體積[7]。另外,還要利用掃描電鏡法,細(xì)致觀(guān)察和了解試樣表面的磨損程度,同時(shí),還要將氧化試樣的環(huán)境溫度控制為650℃以下,然后,對(duì)其進(jìn)氧化試驗(yàn)。整個(gè)試驗(yàn)時(shí)間控制為48h以?xún)?nèi),避免因試驗(yàn)時(shí)間過(guò)長(zhǎng)而影響最終試驗(yàn)結(jié)果。為保證試驗(yàn)結(jié)果的精確性和真實(shí)性,要對(duì)各個(gè)試樣進(jìn)行切分,使其切分為3組試樣,試樣類(lèi)型包含磨損試樣和氧化試樣兩種,兩種試樣的形狀均為圓形,其長(zhǎng)、寬分別為19mm、9mm,最后,采用算數(shù)平均值計(jì)算法,獲得相應(yīng)試驗(yàn)結(jié)果。

2、試驗(yàn)結(jié)果及分析

2.1磨損性能

2.1.1不同始鍛溫度下變化情況

試樣磨損性能在不同始鍛溫度下變化曲線(xiàn)圖如圖1所示,從圖1中可以看出,當(dāng)始鍛溫度超過(guò)1020℃,低于1100℃時(shí),試樣磨損體積先是逐漸減小,然后不斷上升,其最小值為20×10-3mm3;最大值為31×10-3mm3。當(dāng)磨損體積達(dá)到最低時(shí),耐磨損性能達(dá)到最佳狀態(tài)。所以,對(duì)于新型鈦合金試樣而言,其耐磨損性能呈現(xiàn)出先增加后減小的趨勢(shì)。當(dāng)始鍛溫度分別達(dá)到1020℃時(shí),試樣磨損體積顯著上升,達(dá)到31×10-3mm3;當(dāng)始鍛溫度達(dá)到1040℃時(shí),試樣的磨損體積為28×10-3mm3;當(dāng)始鍛溫度升高至1060℃時(shí),試樣的磨損體積有所下降,降低至25×10-3mm3;接著,繼續(xù)升高始鍛溫度,當(dāng)其升高到1080℃時(shí),試樣的磨損體積繼續(xù)下降,下降至20×10-3mm3;此時(shí),繼續(xù)升高始鍛溫度,當(dāng)其升至1100℃時(shí),試樣的磨損體積有所上升,上升至22×10-3mm3。當(dāng)始鍛溫度達(dá)到1080℃時(shí),鍛造所對(duì)應(yīng)的合金磨損體積達(dá)到最小值,體積減小幅度達(dá)到35.48%,從而獲得最佳耐磨損性能。

2.1.2不同終鍛溫度下變化情況

試樣在不同終鍛溫度下變化曲線(xiàn)如圖2所示,從圖2可以看出,當(dāng)終鍛溫度超過(guò)800℃,而低于880℃時(shí),試樣磨損體積先是逐漸上升,然后不斷減小,其最小值為20×10-3mm3,最大值為35×10-3mm3。當(dāng)終鍛溫度達(dá)到800℃時(shí),試樣的磨損體積達(dá)到最大值,即35×10-3mm3;當(dāng)終鍛溫度不斷升高,升高至820℃時(shí),試樣的磨損體積有所下降,下降至29×10-3mm3;接著,繼續(xù)升高終鍛溫度,當(dāng)其上升至840℃時(shí),試樣的磨損體積繼續(xù)下降,降至24×10-3mm3;此時(shí),繼續(xù)升高終鍛溫度,當(dāng)升至860℃時(shí), 試樣的磨損體積不斷下降,降至20×10-3mm3;繼續(xù)升高終鍛溫度,當(dāng)升至880℃時(shí),試樣的磨損體積不變,始終保持為20×10-3mm3。整個(gè)試樣磨損體積不斷下降,下降幅度達(dá)到42.86%,此時(shí),可以獲得最佳耐磨損性能。

2.1.3試樣磨損形貌

當(dāng)始鍛溫度達(dá)到1020℃時(shí),試樣表面出現(xiàn)比較明顯的磨痕,同時(shí),還增加溝槽的密度和深度,當(dāng)試樣表面含有大量的磨屑時(shí),剝層脫落面積達(dá)到最大值,這無(wú)疑增加磨損程度;當(dāng)始鍛溫度不斷升高,升高至1080℃時(shí),試樣表面出現(xiàn)輕微磨損現(xiàn)象,試樣表面相對(duì)比較光滑;當(dāng)始鍛溫度達(dá)到1100℃時(shí),試樣表面出現(xiàn)磨痕程序相對(duì)較高,其磨損程度超過(guò)試樣1,但是,低于試樣4。總之,新型鈦合金試樣的室溫磨損性能由小到大的順序?yàn)樵嚇?、試樣5、試樣4。

2.2抗高溫氧化性能

2.2.1不同始鍛溫度下變化情況

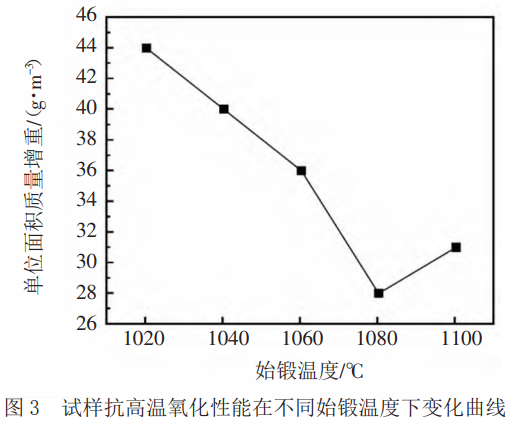

在機(jī)械緊固件使用下,試樣抗高溫氧化性能在不同始鍛溫度下變化曲線(xiàn)如圖3所示,從圖3中可以看出,始鍛溫度最小值為1020℃,最大值為1100℃,對(duì)于新型鈦合金而言,其單位面積質(zhì)量增重最小值為8g.m-2,最大值為44g.m-2,整體呈現(xiàn)先降低后上升的趨勢(shì)。該試樣抗高溫氧化性能會(huì)隨著單位面積質(zhì)量增加的不斷下降而呈現(xiàn)不斷下降的趨勢(shì)。所以,當(dāng)始鍛溫度分別達(dá)到1020℃時(shí),試樣單位面積質(zhì)量增重達(dá)最大值,即44g.m-2;當(dāng)始鍛溫度達(dá)到1040℃時(shí),試樣的單位面積質(zhì)量增重有所下降,降至40g.m-2;當(dāng)始鍛溫度達(dá)到1060℃時(shí),新型鈦合金試樣的單位面積質(zhì)量增重為36g.m-2;當(dāng)始鍛溫度達(dá)到1080℃時(shí),試樣的單位面積質(zhì)量增重繼續(xù)下降,降至28g.m-2;當(dāng)始鍛溫度達(dá)到1100℃時(shí),試樣的單位面積質(zhì)量增重逐漸上升,升至31g.m-2。當(dāng)始鍛溫度達(dá)到1080℃時(shí),鍛造所對(duì)應(yīng)的合金磨損單位面積質(zhì)量達(dá)到最小值,其減小幅度達(dá)到36.36%,從而獲得最佳抗高溫氧化性能。為提高機(jī)械緊固件所使用的新型鈦合金抗高溫優(yōu)化性能,需將試樣的始鍛溫度設(shè)置為1080℃。

2.2.2不同終鍛溫度下變化情況

試樣抗高溫氧化性能在不同終鍛溫度下變化曲線(xiàn)如圖4所示,從圖4中可以看出,終鍛溫度最小值為800℃,最大值為880℃,對(duì)于新型鈦合金而言,其單位面積質(zhì)量增重最小值為27g.m-2,最大值為46g.m-2,整體呈現(xiàn)不斷降低的趨勢(shì)。該試樣抗高溫氧化性能會(huì)隨著單位面積質(zhì)量增重的不斷上升而呈現(xiàn)上升趨勢(shì)。

當(dāng)終鍛溫度分別達(dá)到800℃時(shí),新型鈦合金試樣單位面積質(zhì)量增重為46g.m-2;當(dāng)終鍛溫度達(dá)到820℃時(shí),新型鈦合金試樣的單位面積質(zhì)量增重為39g.m-2;當(dāng)終鍛溫度達(dá)到840℃時(shí),試樣的單位面積質(zhì)量增重有所下降,降至34g.m-2;當(dāng)終鍛溫度達(dá)到860℃時(shí),試樣的單位面積質(zhì)量增重繼續(xù)下降,降至28g.m-2;此時(shí),繼續(xù)升高終鍛溫度,當(dāng)升至880℃時(shí),試樣的單位面積質(zhì)量增重略有下降,降至27g.m-2。當(dāng)終鍛溫度始鍛溫度達(dá)到860℃或者880℃時(shí),試樣單位面積質(zhì)量增重均達(dá)最小值,其減小幅度分別達(dá)到39.13%、41.3%,從而獲得最佳抗高溫氧化性能。為提高機(jī)械緊固件所使用的新型鈦合金抗高溫優(yōu)化性能,需將試樣的終鍛溫度設(shè)置為860℃以上。

3、結(jié)論

(1)當(dāng)始鍛溫度不斷上升至1100℃時(shí),無(wú)論是試樣磨損體積,還是單位面積增重均呈現(xiàn)先減小后增加的趨勢(shì),當(dāng)始鍛溫度達(dá)到1080℃時(shí),其試樣的磨損體積有所下降,其下降幅度達(dá)到35.48%,單位面積質(zhì)量增重有所下降,其下降幅度達(dá)到36.36%。當(dāng)終鍛溫度達(dá)到860℃時(shí),試樣的磨損體積繼續(xù)下降,下降幅度為42.86%,單位面積質(zhì)量增重也出現(xiàn)明顯下降,其下降幅度達(dá)到39.13%。

(2)在新型鈦合金的應(yīng)用背景下,為保證機(jī)械緊固件的耐磨性能和抗氧化性能,需要將始鍛溫度和終鍛溫度分別控制為1080℃、860℃。

參考文獻(xiàn):

[1]朱知壽,王慶如,鄭永靈,等.損傷容限型鈦合金新型β鍛造工藝[J].中國(guó)有色金屬學(xué)報(bào),2017,14(z3):13-16.

[2]張洺川,牟義強(qiáng),姚楠,等.鍛造溫度變化對(duì)一種低成本鈦合金組織及性能的影響[J].戶(hù)外裝備,2022(3):22-24.

[3]張俊杰,董軼,歐笑笑,等.自由鍛造TC17鈦合金餅材的組織與性能研究[J].世界有色金屬,2021(18):139-140.

[4]甘偉,項(xiàng)俊鋒,黃芳.鍛造溫度對(duì)汽車(chē)用新型鈦合金性能的影響[J].兵器材料科學(xué)與工程,2019,42(5):70-73.

[5]王洪廣.鍛造溫度對(duì)新型含鈮汽車(chē)鈦合金棒材性能的影響[J].鍛壓技術(shù),2018,43(8):13-16.

[6]張業(yè)勤,齊立春,黃利軍,等.鍛造工藝對(duì)新型中強(qiáng)耐腐蝕鈦合金棒材組織及性能的影響[J].科技與創(chuàng)新,2020(12):32-35.

[7]朱知壽,王慶如,鄭永靈,等.損傷容限型鈦合金新型β鍛造工藝[J].中國(guó)有色金屬學(xué)報(bào),2017,14(z2):13-16.

(注,原文標(biāo)題:新型鈦合金機(jī)械緊固件鍛造溫度優(yōu)化方案)

tag標(biāo)簽:機(jī)械緊固件,Sr/Ce微合金化,新型鈦合金,鍛造工藝窗口,性能調(diào)控機(jī)制