發(fā)布日期:2025-9-26 16:15:53

鈦合金作為一種工程材料,應(yīng)用十分廣泛。其密度約為4.5g/cm3,僅為鋼的60%(約7.8g/cm3),但強(qiáng)度可高達(dá)1400~1600MPa[1-2],與高強(qiáng)度鋼相當(dāng),這一特性使其在航空航天等對輕量化要求較高的領(lǐng)域具有重要應(yīng)用價(jià)值。此外,鈦合金優(yōu)異的生物相容性和化學(xué)穩(wěn)定性使其幾乎不與人體組織發(fā)生反應(yīng),廣泛應(yīng)用于骨科植入物、牙科植入物和手術(shù)器械等醫(yī)療領(lǐng)域[3-4]。

但是,鈦元素的化學(xué)親和性較強(qiáng),容易與對偶面發(fā)生黏著,導(dǎo)致其耐磨性較差,摩擦學(xué)性能惡劣,限制了其進(jìn)一步應(yīng)用[5-6]。多種表面改性方法已被應(yīng)用于TC4鈦合金上,以改善鈦合金的摩擦學(xué)性能。例如物理氣相沉積氮化鈦涂層[7]、微弧氧化[8]和滲氮[9]等。但是物理氣相沉積的TiN涂層和微弧氧化方式制備的TiO2層與基底之間有明顯的界面,導(dǎo)致結(jié)合力較差[10],這兩種方式均無法滿足鈦合金在重載條件下長效服役穩(wěn)定性的需求。

滲氮是通過在鈦合金表面注入氮原子來形成陶瓷相化合物、間隙式固溶體的方式,來增強(qiáng)鈦合金表面的力學(xué)性能,其厚度可達(dá)數(shù)十微米[11]。然而,傳統(tǒng)的氣體氮化方式厚度較低,僅為數(shù)微米,并且在滲氮過程中需要較高的溫度(850℃以上),會(huì)導(dǎo)致晶粒粗大進(jìn)而使得疲勞性能下降[12-13]。而離子氮化則是依靠等離子體電離而非加熱的方式解離氮?dú)猓稍谳^低溫度下對鈦合金進(jìn)行滲氮,并且由于有更多的能量被用于解離氣體而非加熱氣體,使得滲氮工藝時(shí)間大幅度縮短,滲氮效率得以提高。同時(shí),等離子體電場分布的均勻性也避免了氣體滲氮過程中因氣體流場分布不均導(dǎo)致的低均勻性。

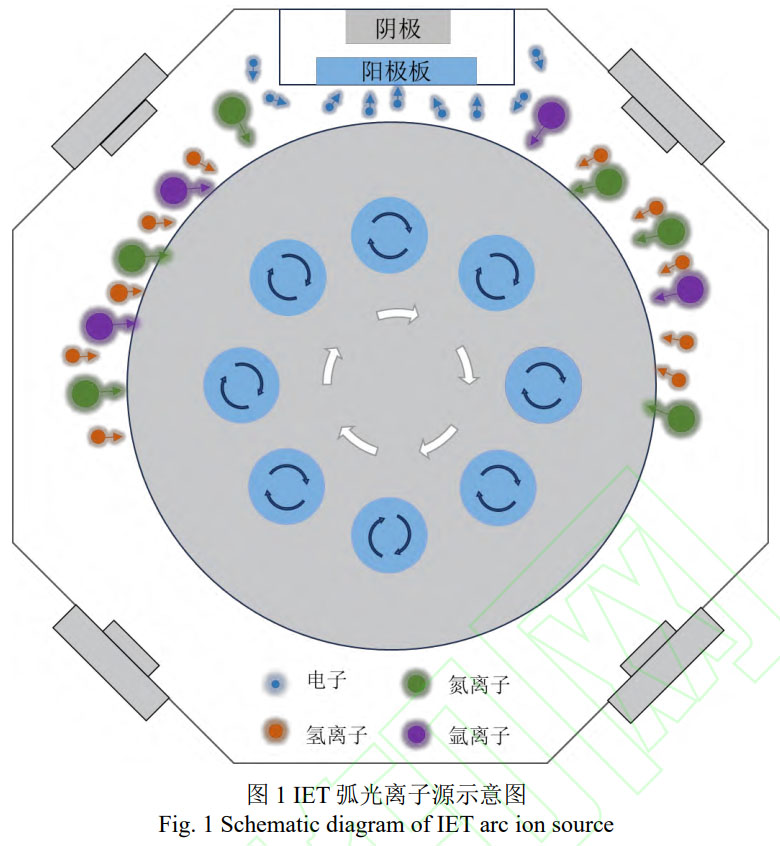

弧光離子滲氮與傳統(tǒng)的輝光離子滲氮技術(shù)不同,它是依靠靶材的弧光放電刻蝕來輔助等離子體的離化。

并且為了避免電弧濺射所產(chǎn)生的顆粒對滲氮工件產(chǎn)生污染,在Ti靶材的前方設(shè)置懸浮的電位擋板進(jìn)行屏蔽,該技術(shù)也被稱為弧光放電輔助離子刻蝕技術(shù)(簡稱IET技術(shù))。相較于輝光放電的高電壓低電流特征,弧光放電呈現(xiàn)出低電壓高電流特征,離化率可由輝光放電的不足20%提高到80%,大大提高了氣體的離化率,進(jìn)一步縮短了工藝時(shí)間,提高了經(jīng)濟(jì)性和效率[14]。

目前,對TC4鈦合金低溫弧光離子滲氮的研究較為有限,工藝氣氛的組成對于氮化組織結(jié)構(gòu)的影響尚未得到充分研究,因此本文采用IET弧光離子源輔助系統(tǒng),研究了在低溫(500℃)條件下,不同滲氮?dú)夥毡壤龑C4微觀組織和摩擦學(xué)性能的影響。

1、試驗(yàn)材料與方法

1.1試驗(yàn)材料

試驗(yàn)材料為TC4鈦合金,維氏硬度為315HV,樣品尺寸為20mm×20mm×3mm,材料的化學(xué)成分如表1所示。在滲氮開始前,對樣品表面進(jìn)行拋光和酒精超聲處理,以避免粗糙度對試驗(yàn)結(jié)果的干擾,并去除表面附著的污染物。

表1TC4鈦合金的元素組成(Tab.1ElementalcompositionofTC4titaniumalloy)

| 元素 | Al | V | N | C | H | Fe | O | Ti |

| wt.% | 5.5~6.75 | 3.5~4.5 | ≤0.05 | ≤0.08 | ≤0.015 | ≤0.3 | ≤0.2 | 余量 |

1.2等離子體滲氮

將樣品置于真空腔室中,滲氮過程如圖1所示[15]。緩慢加熱腔室至500℃,設(shè)置偏壓為400V。選擇三種不同的滲氮?dú)夥眨∟2:H2:Ar=4:0:1、N2:H2:Ar=4:2:1和N2:H2:Ar=2:4:1)在1.5Pa氣壓下進(jìn)行滲氮2小時(shí)。將所制得的三種樣品分別命名為N1H0、N2H1和N1H2。

1.3樣品表征

采用金相顯微鏡對滲氮層的金相顯微組織進(jìn)行表征。物相分析借助X射線衍射儀(XRD)完成,掃描角度范圍設(shè)定為10°~90°,掃描速度為5(°)/min,步長為0.02°。表面顯微維氏硬度及截面顯微維氏硬度的測量采用維氏顯微硬度計(jì)。檢測過程中,選用面角為136°的四棱錐金剛石壓頭,測試載荷為50g,加載時(shí)間為15s。

1.4耐磨性測試

樣品的耐磨性能分析采用多功能摩擦磨損實(shí)驗(yàn)機(jī),以球-盤式摩擦磨損的方式開展摩擦磨損試驗(yàn),載荷為5N。滲氮表面磨損形貌觀察采用掃描電子顯微鏡(SEM),并利用能譜儀(EDS)進(jìn)行成分分析。

2、結(jié)果與討論

2.1組織形貌分析

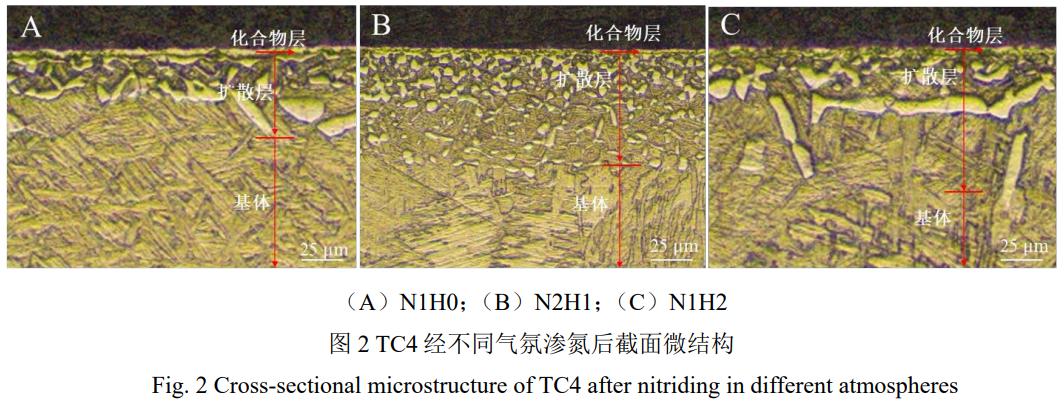

滲氮層的深度以及沿深度方向的組織結(jié)構(gòu)對材料的各項(xiàng)性能均有重要影響,因此對三種氣氛下離子滲氮后的樣品進(jìn)行截面金相顯微結(jié)構(gòu)分析,其結(jié)果如圖2所示。可以看出在不同滲氮工藝氣氛下,三種樣品表面均形成了化合物層、擴(kuò)散層和基體的三層組織結(jié)構(gòu),呈現(xiàn)出典型的滲氮結(jié)構(gòu)特征。而相較于其余兩組樣品,純氮?dú)鈼l件下樣品(圖2(A))表面的化合物層最厚,擴(kuò)散層最薄。這是因?yàn)樵谠摎夥障聵悠繁砻娴目偟芏龋吹獎(jiǎng)荩┳罡撸意仭⒌赜袠O強(qiáng)的親和力,促進(jìn)樣品表面鈦氮化合物的形成[16-17],并且其致密的結(jié)構(gòu)進(jìn)一步阻礙氮原子擴(kuò)散,使得純氮?dú)夥障聵悠返幕衔飳幼詈瘛U(kuò)散層最薄[18]。相較于N1H0樣品,其余兩種樣品的截面形貌均呈現(xiàn)化合物層厚度降低、擴(kuò)散層厚度增加的特征。當(dāng)?shù)獨(dú)鈿錃獗壤秊?:1時(shí)(圖2(B)),由于樣品表面氮?jiǎng)莸慕档停衔飳拥纳L速率相應(yīng)減緩,氮原子沿深度方向的擴(kuò)散能力得到增強(qiáng),因而擴(kuò)散層厚度大幅度增加;當(dāng)?shù)獨(dú)鈿錃獗壤秊?:2(圖2(C))時(shí),樣品表面的化合物層厚度降低,擴(kuò)散層厚度增加,但均勻性較差。這可能是因?yàn)闅錃夂康脑黾犹岣吡穗x化率,但工藝氣氛中氮含量過低,導(dǎo)致氮化反應(yīng)減弱,使得離化率的提升不足以彌補(bǔ)氮含量不足對氮化過程的影響[19]。

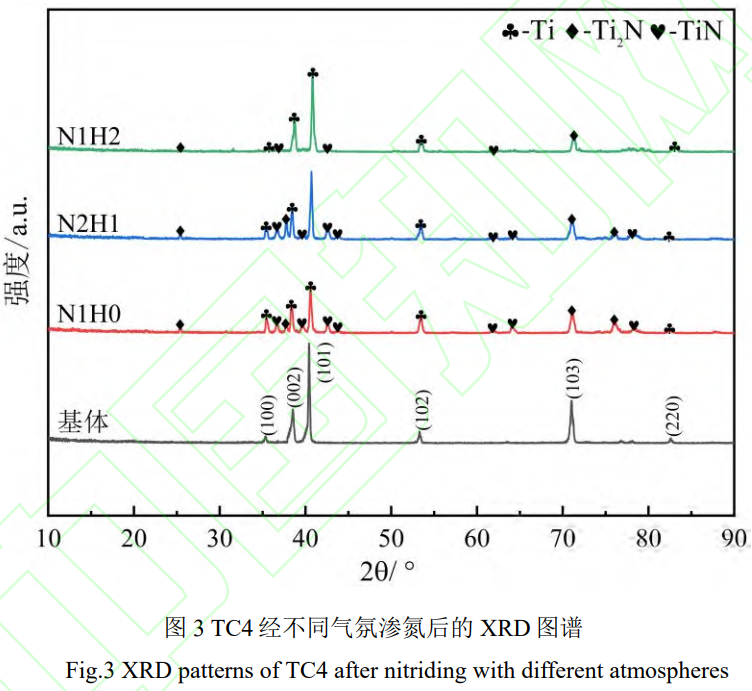

2.2物相分析

為了分析滲氮后的表面產(chǎn)物,對四種樣品進(jìn)行了XRD分析,圖3展示了不同工藝氣氛下樣品在滲氮處理后的XRD圖譜。滲氮樣品XRD圖譜中新增的衍射峰分別對應(yīng)TiN和Ti2N相,證實(shí)了離子滲氮處理在樣品表面形成了硬質(zhì)陶瓷相的氮鈦化合物層,有助于改善樣品表面的性能,提高樣品表面的硬度[20-21]。

2.3顯微硬度分析

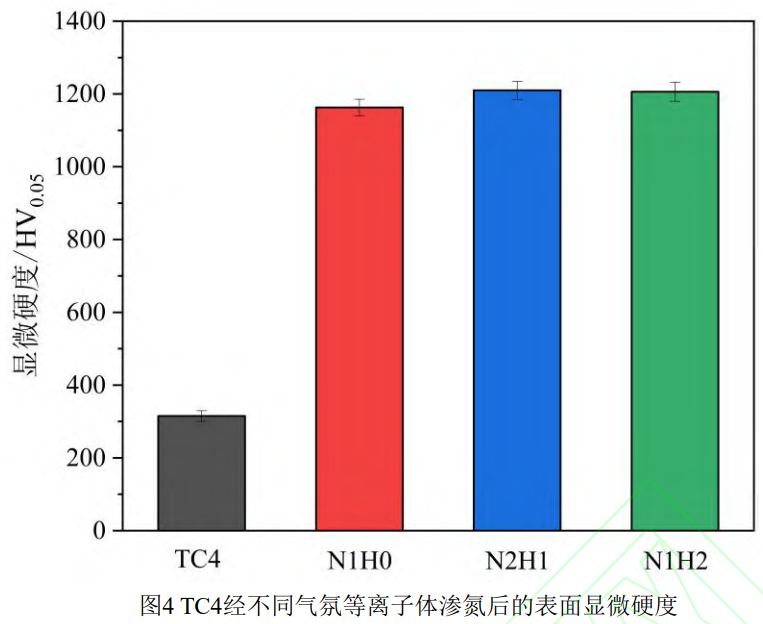

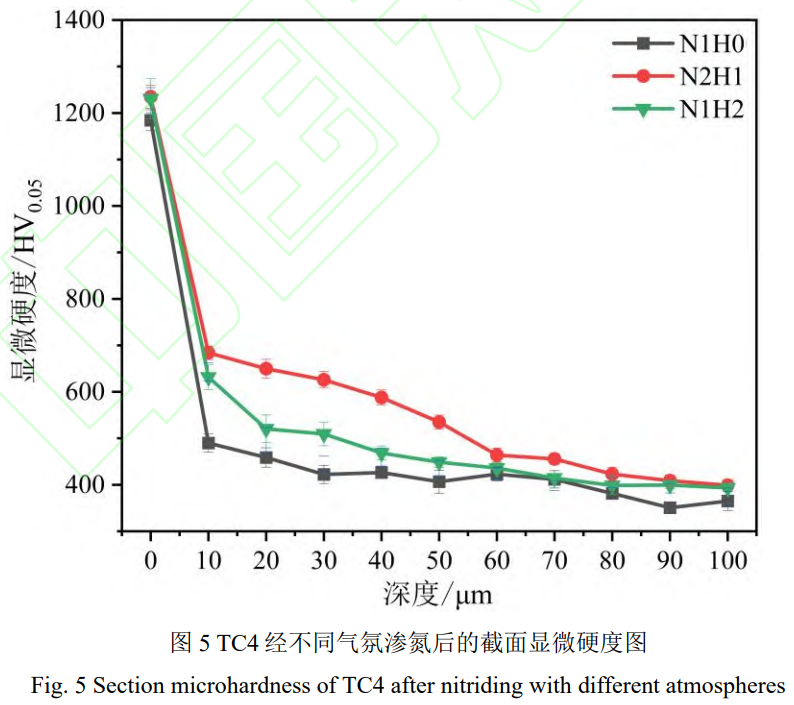

圖4比較了不同氣氛處理后樣品的表面顯微硬度。所有滲氮處理后的樣品硬度(平均值1195.6HV0.05)均顯著高于未處理的TC4基體(315.7HV0.05),并且相比于純氮?dú)夥眨诘獨(dú)庵屑尤霘錃饪梢允箻悠帆@得更高的顯微硬度。表明氫氣的添加增強(qiáng)了氮在鈦合金中的溶解度和滲氮速率,提高樣品的表面硬度[20,21]。

圖5比較了TC4鈦合金樣品在不同滲氮?dú)夥障碌慕孛骘@微硬度分布。在滲氮?dú)夥諡榧兊獨(dú)鈺r(shí),滲氮樣品硬度下降最明顯,截面硬度梯度變化最陡峭,這主要是致密的氮鈦化合物層阻礙了氮的進(jìn)一步擴(kuò)散,使得擴(kuò)散層較薄,硬度分布不均。相比之下,引入氫氣后,所有氮?dú)浠旌蠚夥仗幚淼臉悠酚捕忍荻茸兓鼮槠骄彛f明氫氣的加入有助于氮的均勻擴(kuò)散和固溶強(qiáng)化效果。特別是N2H1樣品的截面硬度梯度最為緩和,這表明該比例下既能形成致密的化合物層,又能保持較厚的擴(kuò)散層及氮化物分布均勻。

2.4耐磨性分析

表2為滲氮后樣品在5N的摩擦載荷下的磨損質(zhì)量損失和磨損率。結(jié)果顯示,未經(jīng)滲氮處理的TC4基體磨損最嚴(yán)重,而經(jīng)過滲氮處理后樣品的質(zhì)量損失和磨損率顯著降低,表明滲氮層可以有效提升材料表面的耐磨性能。N2H1樣品展現(xiàn)出最低的質(zhì)量損失和磨損率,約為基體的三分之一,形成的化合物層和擴(kuò)散層不僅顯著提升了樣品的表面硬度,還提升了硬度在整個(gè)滲氮層中的分布均勻性。相比之下,N1H2樣品耐磨性提升最少,這是由于表面化合物層較薄,在摩擦過程中迅速磨損,導(dǎo)致耐磨性能低于其他滲氮處理樣品[22-23]。

表2TC4經(jīng)不同氣氛滲氮后的質(zhì)量損失和磨損率(Tab.2MasslossandwearrateofTC4afternitridingwithdifferentatmosphere)

| 組別 | TC4 | N1H0(N₂:H₂:Ar=4:0:1) | N2H1(N₂:H₂:Ar=4:2:1) | N1H2(N₂:H₂:Ar=2:4:1) |

| 質(zhì)量損失/mg | 3.45 | 1.41 | 1.08 | 2.22 |

| 磨損/mm³/(m・N) | 6.61×10⁻⁴ | 2.71×10⁻⁴ | 2.11×10⁻⁴ | 3.71×10⁻⁴ |

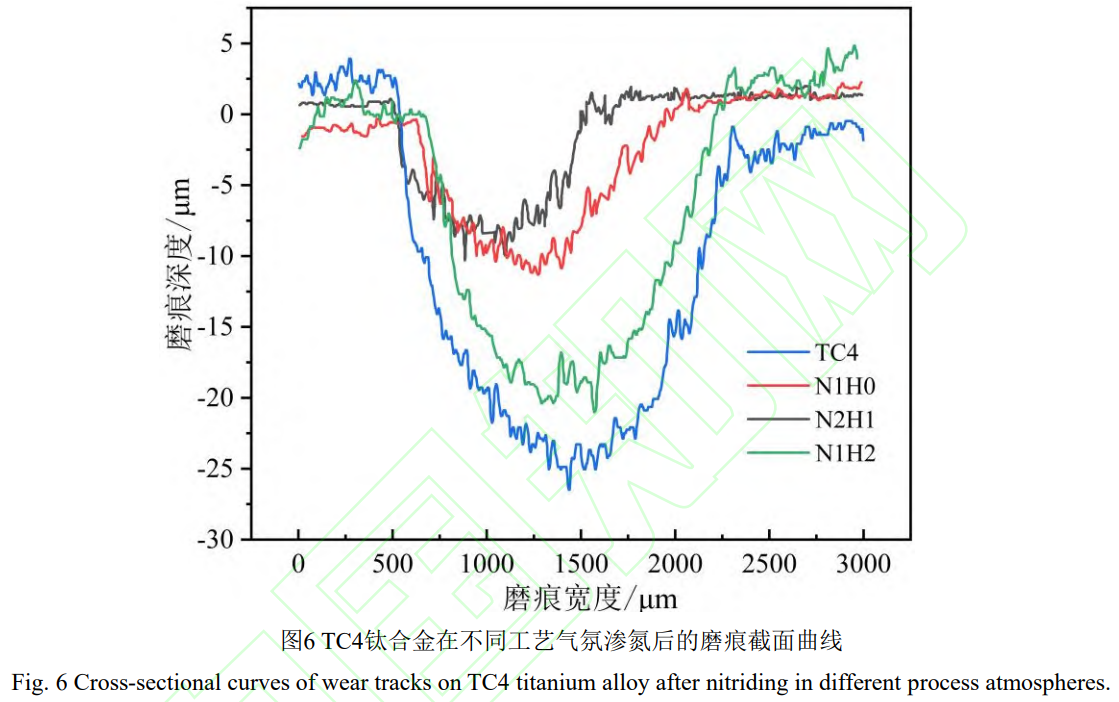

圖6展示了不同氣氛處理后樣品的磨痕截面曲線。結(jié)果顯示,TC4鈦合金顯示出最大的磨痕深度。N2H1樣品展現(xiàn)出最小的磨痕寬度和深度,進(jìn)一步說明較厚的化合物層和擴(kuò)散層對TC4鈦合金表面具有顯著的強(qiáng)化效果,極大提高了表面的耐磨性。從圖6可以發(fā)現(xiàn)滲氮處理顯著提升了樣品的耐磨性能,這與表面硬度增加和磨損量減少的結(jié)果是一致的。

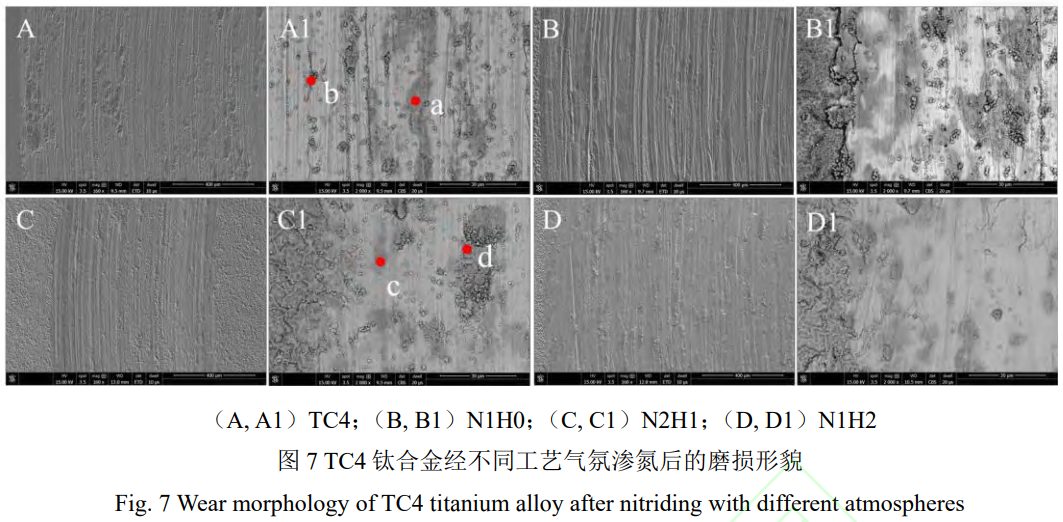

圖7為TC4鈦合金經(jīng)過不同工藝氣氛滲氮后的磨損形貌。從圖7(A、A1)中可以發(fā)現(xiàn),鈦合金樣品表面發(fā)生塊狀撕裂,有分層現(xiàn)象。這是由于未經(jīng)滲氮處理的樣品表面硬度低,在摩擦副往復(fù)運(yùn)動(dòng)的過程中,摩擦副與鈦合金基體之間產(chǎn)生熱量,且因?yàn)殁伜辖鹉バ碱w粒黏性高、易氧化以及導(dǎo)熱性差,磨屑附著在摩擦副和磨痕表面上,導(dǎo)致在后續(xù)的摩擦運(yùn)動(dòng)中,黏著磨屑的部分區(qū)域被撕裂,這種黏著和撕裂的現(xiàn)象在隨后的摩擦中不斷發(fā)生。

從圖7(B-D)可以發(fā)現(xiàn)樣品的磨痕中間區(qū)域存在大量與摩擦副摩擦方向相同的犁溝,并且在磨痕邊緣處存在磨屑堆積。這是由于在開始摩擦磨損試驗(yàn)后,摩擦副與樣品表面接觸,滲氮后樣品表面硬度大幅提高,與摩擦副硬硬對磨。表面滲氮層被破壞會(huì)產(chǎn)生硬質(zhì)磨屑顆粒。這些磨屑顆粒硬度高、黏性低,在摩擦副的往復(fù)擠壓下,磨屑顆粒不斷與摩擦副摩擦出的新磨痕表面接觸,在磨痕表面犁出明顯的犁溝。從圖7(B1-D1)可以發(fā)現(xiàn)磨痕表面有少部分黏著現(xiàn)象,這是因?yàn)闈B氮處理后形成了較厚的滲氮層,其化合物層有效地抵御了摩擦過程中的沖擊,而擴(kuò)散層則通過固溶強(qiáng)化和彌散強(qiáng)化提供了額外的緩沖和支撐。這兩層的協(xié)同作用顯著提升了樣品的耐磨性能,磨損類型主要為磨粒磨損和少量黏著磨損。

EDS結(jié)果如表3所示。對TC4鈦合金樣品(圖7(A1))中的磨痕(a點(diǎn))和磨屑(b點(diǎn))進(jìn)行能譜分析,可以發(fā)現(xiàn),磨痕和磨屑中除了TC4鈦合金本身固有的鈦、鋁和釩元素外,還檢測到含量較高的氧元素,說明摩擦過程中發(fā)生了較多氧化磨損。經(jīng)過滲氮的樣品(圖7(C1))的磨痕(c點(diǎn))和磨屑(d點(diǎn))中含有的氧元素約為點(diǎn)a和b含量的一半,這是由于表面生成的高硬氮鈦化合物減少了摩擦磨損過程中的磨損和黏著現(xiàn)象,樣品表面耐磨性顯著提高,氧化磨損減少。

表3滲氮TC4鈦合金磨損的EDS分析(Tab.3EDSanalysisofwearonnitridedTC4titaniumalloy)

| 元素 | Ti/At% | Al/At% | O/At% | V/At% | N/At% |

| a | 40.11 | 19.01 | 40.03 | 1.61 | 0 |

| b | 33.23 | 12.76 | 53.26 | 0.75 | 0 |

| c | 45.25 | 9.96 | 19.01 | 1.44 | 24.34 |

| d | 36.23 | 7.39 | 22.57 | 1.91 | 31.90 |

3、結(jié)論

1)在滲氮?dú)夥罩幸霘錃夂螅琓C4鈦合金擴(kuò)散層厚度增加,硬度分布更加均勻,表面滲氮層主要由Ti2N、TiN組成。

2)不同工藝氣氛的TC4鈦合金表面顯微硬度差別不大,在加入氫氣后,樣品的表面顯微硬度略高,樣品的截面硬度梯度更平緩,其中以氮?dú)浔葹?:1時(shí)硬度梯度最為緩和。

3)經(jīng)過滲氮處理的樣品,摩擦磨損后的質(zhì)量損失明顯下降,磨痕深度減少,氮?dú)浔葹?:1的樣品展現(xiàn)了最低磨損率,最小的磨痕寬度和深度;磨損類型變成以磨粒磨損為主,黏著磨損和氧化磨損減少,耐摩擦磨損性能得到提高。

參考文獻(xiàn)

[1] LI C L, MI X J, YE W J, et al. A study on the microstructures and tensile properties of new beta high strength titanium alloy [J]. Journal of Alloys and Compounds, 2013, 550: 23-30.

[2] ZHU W, LEI J, TAN C, et al. A novel high-strength β-Ti alloy with hierarchical distribution of α-phase: the superior combination of strength and ductility [J]. Materials & Design, 2019, 168: 107640.

[3] GEPREEL M A H, NIINOMI M. Biocompatibility of Ti-alloys for long-term implantation [J]. Journal of the Mechanical Behavior of Biomedical Materials, 2013, 20: 407-415.

[4] LEYENS C, PETERS M. Titanium and titanium alloys: fundamentals and applications [M]. Wiley Online Library, 2006.

[5] GUPTA M K, ETRI H E, KORKMAZ M E, et al. Tribological and surface morphological characteristics of titanium alloys: A review [J]. Archives of Civil and Mechanical Engineering, 2022, 22(2): 72.

[6] DONG H. Tribological properties of titanium-based alloys [M]//Surface engineering of light alloys. Elsevier, 2010: 58-80.

[7] CHENG Y, BROWNE T, HECKERMAN B, et al. Mechanical and tribological properties of TiN/Ti multilayer coating [J]. Surface and Coatings Technology, 2010, 205(1): 146-151.

[8] LI G, MA F, LIU P, et al. Review of micro-arc oxidation of titanium alloys: Mechanism, properties and applications [J]. Journal of Alloys and Compounds, 2023, 948: 169773.

[9] ZHECHEVA A, MALINOV S, SHA W. Titanium alloys after surface gas nitriding [J]. Surface and Coatings Technology, 2006, 201(6): 2467-2474.

[10] ICHOU H, ARROUSSE N, BERDIMURODOV E, et al. Exploring the advancements in physical vapor deposition coating: A review [J]. Journal of Bio- and Tribo-Corrosion, 2024, 10(1): 3.

[11] MA X, SHI Q, HUANG Y, et al. Microstructure and properties ofTC4titanium alloy micro-arc oxide composite coating based on laser surface texturing [J]. Scientific Reports, 2025, 15(1): 1-11.

[12] LIN Y H, BOHN A, CHENG J Y, et al. Gas nitriding behavior of refractory metals and implications for multi- principal element alloy design [J]. Journal of Alloys and Compounds, 2023, 947: 169568.

[13] CHANG X, HUANG T, YAN Z, et al. Gas nitriding in the austenite region of pure iron: Effects of time and temperature [J]. Materials Today Communications, 2025, 43: 111560.

[14] STANGIER D, DIAS N F L, HENNING T, et al. Improved plasma etching and nitriding technology for enhanced PVD coating performance using advanced arc enhanced glow discharge [J]. Surface & Coatings Technology, 2025, 497: 131753.

[15] SUN F, LIU X L, LUO S Q, et al. Duplex treatment of arc plasma nitriding and PVD TiN coating applied to dental implant screws [J]. Surface & Coatings Technology, 2022, 439: 128449.

[16] XU J, LANE C D, OU J, et al. Diffusion of nitrogen in solid titanium at elevated temperature and the influence on the microstructure [J]. Journal of Materials Research and Technology-Jmr&T, 2021, 12: 125-137.

[17] ZHANG T, WU Z, HU R, et al. Influence of nitrogen on the microstructure and solidification behavior of high Nb containing TiAl alloys [J]. Materials & Design, 2016, 103: 100-105.

[18] PENG T, ZHAO X, CHEN Y, et al. Improvement of stamping performance of H13 steel by compound-layer free plasma nitriding [J]. Surface Engineering, 2020, 36(5): 492-497.

[19] ZHECHEVA A, SHA W, MALINOV S, et al. Enhancing the microstructure and properties of titanium alloys through nitriding and other surface engineering methods [J]. Surface & Coatings Technology, 2005, 200(7): 2192-2207.

[20] LAKSHMI S G, ARIVUOLI D, GANGULI B. Surface modification and characterisation of Ti-Al-V alloys [J]. Materials Chemistry and Physics, 2002, 76(2): 187-190.

[21] DE LAS HERAS E, YBARRA G, LAMAS D, et al. Plasma nitriding of 316L stainless steel in two different N2-H2 atmospheresInfluenceon microstructure and corrosion resistance [J]. Surface and Coatings Technology, 2017, 313: 47-54.

[22] SOMMER M, SITZMANN A, HANTZSCHE K, et al. Optimized compound layer design for highly loaded nitrided gears [J]. Journal of Materials Engineering and Performance, 2024: 1-18.

[23] UNAL O, MALEKI E, VAROL R. Effect of severe shot peening and ultra-low temperature plasma nitriding on Ti-6Al-4V alloy [J]. Vacuum, 2018, 150: 69-78.

(注,原文標(biāo)題:弧光等離子體滲氮?dú)夥毡壤龑C4鈦合金表面微觀組織和磨損性能的影響)

tag標(biāo)簽:TC4鈦合金,氮?dú)浔葍?yōu)化,滲氮層,構(gòu)效關(guān)系,化合物層,擴(kuò)散層,協(xié)同設(shè)計(jì),耐磨性